KiCadを使った基板設計、そして自作基板の製作を始めて半年ほどが経ちました。

電子工作で扱うもので、あると便利なのに市販されていないものは多くあります。

KiCadの使い方や基板製作の練習を兼ねてそのようなものを中心にこれまで製作してきました!

スルーホールパーツ(THD)を使った基板設計から始め、最近では表面実装パーツを扱うことも多くなってきました。

表面実装パーツ(SMD)、いわゆるチップパーツと呼ばれる小さな電子パーツの基板実装には通常のはんだゴテを使った実装だけではなかなか難しくなってきます。

通常のはんだ作業で使える便利なアイテムはこちらの記事でまとめています。

SMDパーツの基板実装にはペーストはんだを使いヒートガンやリフロー炉(装置)を使ったパーツ実装を行うわけですが、使用するアイテムは上記記事のものとは少し異なってきます。

これまでいくつか自作基板の製作を行いある程度SMDパーツの扱いにも慣れてきたので、今回は表面実装パーツを使った基板製作を行う際にあると便利な道具(アイテム)をまとめてみたいと思います。

目次

表面実装(SMD)パーツの基板実装にあると便利なアイテム・道具まとめ!

表面実装パーツ(SMD)は非常に小さなチップパーツとなるので、基板に実装する際は通常のはんだゴテだけの作業では難しくなってきます。

1206や0805あたりまでのパーツサイズならはんだゴテを使った手はんだでも可能となりますが、あまり効率がいいものではありません。

さらに小さいサイズのパーツではかなり実装は難しくなってくると思います。

SMDパーツの基板実装にはヒートガンやリフロー炉(装置)が使われることが多いと思います。

またペースト状のはんだやフラックス、基板を固定するためのクランプ、精密ピンセットなど通常のはんだ作業ではあまり使うことがないアイテムも出てきます。

ヒートガン

SMDパーツの基板実装には一般的にヒートガンやリフロー装置が使われます。

ヒートガンはSMDパーツの実装以外にもピンポイントで熱風を当てパーツの交換等を行うリワーク作業でも使うことが出来る便利なアイテムです。

長いピンヘッダーの取り外しなど1台あると電子工作のはんだ作業では大変重宝します。

ヒートガンは加熱性能(最大電力:W)や風量調整など機能の違いにより多くの製品が販売されています。

初めてのヒートガン選びは非常に迷ったのですが、SNSで多くのご意見を頂きました。

こちらの記事で簡単にまとめていますが、一般的な電子工作用途では比較的低価格帯(1万円前後の機種)で特に問題ないと思います。

この投稿をInstagramで見る

SMDパーツの基板実装のことを考えると風量は細かく調整出来るタイプのものを選ばれる方がいいと思います。

私が使っているヒートガンは風量を1~100%まで1%刻みで細かく調整できるタイプのものを使っています。

実際に基板実装にヒートガンを使ってみると、このように細かく風量調整が出来るのは重要なポイントとなります。

FANの風量をうまく調整出来ないと小さくて軽いSMDパーツはすぐに飛んでいってしまいます。

またチップ抵抗やコンデンサでは同じ風量で問題ないけど、チップLEDは同じサイズでも少し軽いので同じ風量調整では簡単にズレたり飛んでいってしまうことがあります。

実装するパーツにより細かく風量調整出来るタイプのヒートガンはSMDパーツの実装では扱いやすくなります。

リフロー炉(装置)

ヒートガンとともにSMDパーツの基板実装に使われるのがリフロー炉(装置)です。

ヒートガンではピンポイントで熱風を当てて部分的に加熱するのに対して、リフロー装置では加熱プレート上に基板を置き基板ごと加熱して一気にパーツ実装を行うというものです。

ヒートガンはピンポイントでパーツを取り外しリワークするなど修理用途でも便利に使えますが、SMDパーツの基板実装で言うとリフロー装置はさらに効率が上がります。

ヒートガンのように熱風を当てるわけではないのでパーツがズレたり飛んでいったりということがなく、リカバリも簡単に行うことが出来ます。

この投稿をInstagramで見る

初めてのリフロー装置は『Miniware MHP30』を購入しました。

MHP30はコンパクトで非常に使いやすいリフロー装置です。

加熱プレートの大きさが30mm×30mmと他のリフロー装置と比べるとかなり小さいため使用する基板サイズによっては制約を受ける場面も出てきますが、ACケーブルではなくUSB PD電源(最大60W)が使え本体自体も非常にコンパクトなので作業スペースの邪魔にもなりにくくリフロー作業を便利に行えます。

もう少し加熱プレートが大きければいいのですが・・・、私の主な使用用途となるマイコンを使った電子工作で扱う基板製作としては十分なサイズ感です。

また、このような簡単な治具を作っておくとさらに大きな基板にも対応する事が出来るのでオススメです!

コンパクトでPD電源が使えるため作業スペースの邪魔にもなりにくく、また作業後の保管スペースにも困らないかなり便利なリフロー装置です。

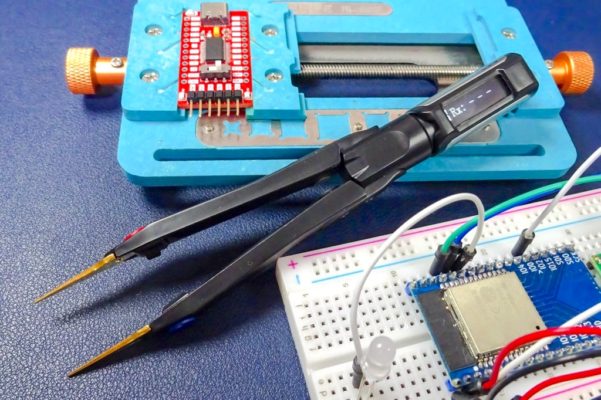

PCBクランプ

基板を固定するためのPCBクランプもあると便利です!

こちらはSNSでPCB製造メーカーの方にオススメして頂いたPCBクランプです。

もともとはスマートフォンなどの基板修理の際に使われるPCBクランプとなりICチップを単体で固定する事も出来るようになっています。

しっかりと基板を固定することができ耐熱仕様なのでそのままヒートガンを使って実装を行うことも出来ます。

はんだペースト&フラックス

SMDパーツの実装には、ペースト状のはんだが使われます。

融解温度も一般的な183℃のものからさらに低い138℃、高い217℃や296℃のものなどがあります。

またピッチが狭いICチップなどではブリッジしてしまう事がありますが、ペーストフラックスを使いはんだゴテで簡単に修正することも出来ます。

T12のK型って言うのかな?

コテ先を買ってきた。こういう作業には便利なんだよねー👌 pic.twitter.com/vGav2YzmqI

— ガジェット大好き!! (@smartphone_jp1) February 26, 2023

ピンセット

基板にチップパーツを乗せる際にピンセットを使います。

先端が極細になったSMDパーツ用のチタン製精密ピンセットなども教えてもらい試してみましたが・・・

結局のところどんなピンセットを使っても、その先端にはペーストはんだやフラックスが付着してどうしてもパーツがピンセットから外れないということが起こってしまいます。

こまめにピンセット先端をIPAを使い洗浄して使う必要があります。

個人的に一番使いやすかったのはホーザン(HOZAN) のピンセットです。

安価ですがしっかりとパーツをホールドする事が出来るので、SMDパーツを扱う際も使いやすいと思います。

用途によりストレート・先曲がり・先細と3種類くらいあると便利だと思います。(逆作用の先曲がりタイプもあるとありがたいのですが!)

チップパーツ用テストクリップ

回路規模が大きくなってくると何かしらの原因でうまく動作してくれないことはよくあります。

パーツのリード線がブリッジ(短絡)してしまっていたり、間違った値のパーツを実装してしまっているなど様々な原因が考えられます。

そのため基板にパーツを実装後、または実装途中で動作チェックや各所短絡等のチェックを行うわけですが・・・

このような不具合箇所の原因を探す際にSMDパーツ用のテストクリップがあると便利となります。

ヒートガンやリフロー装置を使った実装では、ブリッジ(短絡)している事がトラブルの原因となる場合が多いと思います。

ブリッジ箇所を探すのは通常のデジタルマルチメーター(テスター)を使えばいいわけですが、SMDパーツ用のテストリード(クリップ)もあると便利です。

また、パーツの値や電圧等の測定にも使えます。

この投稿をInstagramで見る

チップパーツで使えるこのような専用テスターがあるとコンパクトに使え本当は便利なんですが、結構お高い製品なので手持ちのテスターに取り付けて使えるテストリードがあると便利だと思います。

ちなみに上記SMDパーツ専用のテスターはリフロー装置MHP30と同じMiniwareさんの製品となります。

Miniwareさんのはからいでこのテスターをレビュー用として発送して頂いています。

個別でこのテスターの記事も後ほど追記しておきます。(追記しました)

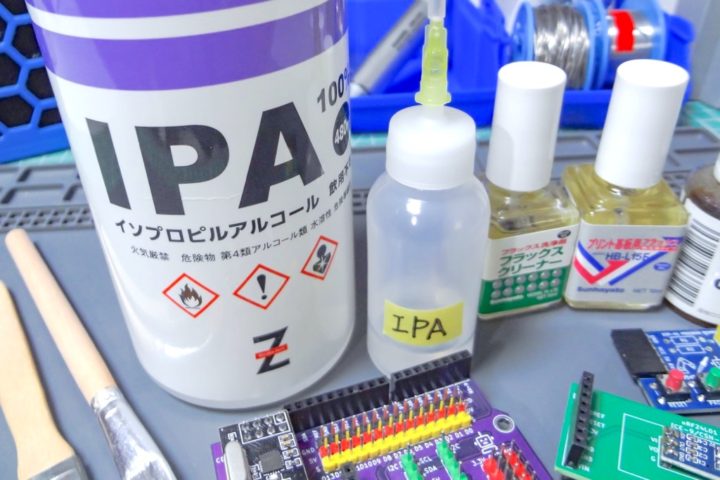

IPAによる基板洗浄

パーツの実装が出来たら基板洗浄です。

はんだペーストはフラックスの含有量が多くなっています。

フラックスの表面張力により基板のランド部分にSMDパーツをうまく乗せるためですね!

パーツ実装後はIPAを使い基板洗浄を行うと綺麗に仕上げることが出来ます。

最後に!

自作基板の製作を始めて半年ほどが経ち、表面実装パーツを扱う機会も増えてきました。

現状私がSMDパーツの実装でよく使っている道具(アイテム)をご紹介しました。

SMDパーツの実装はこれまで難しそうというイメージを持っていましたが、ある程度道具が揃うと比較的簡単に行うことが出来ると思います。

現在0805サイズのパーツをメインで基板製作を行っていますが、基板への実装密度で言うとサイズ的に結構限界があるので、0603サイズやさらに小さなパーツも扱いたいところなんですが・・・このあたりのサイズとなるとマイクロスコープ的なものもあれば便利そうですね!

今後便利な道具があれば追記していこうと考えています。

オススメの道具などあればコメント頂ければありがたいです!

また通常のはんだ作業の際にあると便利なアイテムはこちらの記事でまとめているので、合わせて読んで頂ければと思います。

【電子工作 / PCB】ミニリフロー装置『Miniware MHP50』を使ってみる!加熱性能や安全設計はMHP30から全て引き継がれ使い勝手がさらに向上した便利なリフロー装置です

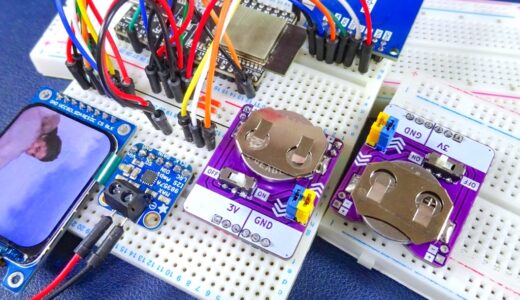

【電子工作 / PCB】ミニリフロー装置『Miniware MHP50』を使ってみる!加熱性能や安全設計はMHP30から全て引き継がれ使い勝手がさらに向上した便利なリフロー装置です  【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!

【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!  【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!

【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!  【電子工作】ESP-WROOM-02 MOD基板の製作。可愛いデザインプレート基板が出来ました!

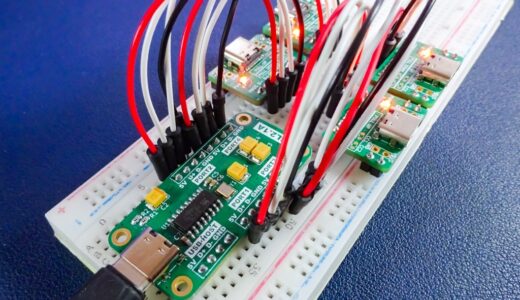

【電子工作】ESP-WROOM-02 MOD基板の製作。可愛いデザインプレート基板が出来ました!  【電子工作 / 自作基板】4ポートUSBハブコントローラーチップSL2.1Aを使ったブレークアウトボードの製作!

【電子工作 / 自作基板】4ポートUSBハブコントローラーチップSL2.1Aを使ったブレークアウトボードの製作!  【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]  【自作基板】実装済み基板でも安全に検査!USB Type-C ブリッジ(短絡)チェッカーの製作【①全体構成を考える】

【自作基板】実装済み基板でも安全に検査!USB Type-C ブリッジ(短絡)チェッカーの製作【①全体構成を考える】  【電子工作 / PCB】ATmega32U4の全GPIO端子が使えるブレークアウトボードの製作!自作キーボードのテスト環境にも便利に使えます。

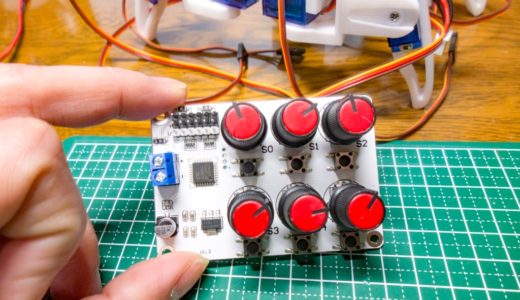

【電子工作 / PCB】ATmega32U4の全GPIO端子が使えるブレークアウトボードの製作!自作キーボードのテスト環境にも便利に使えます。  電子工作の強い味方!サーボテスター、1台持ってると便利ですね。

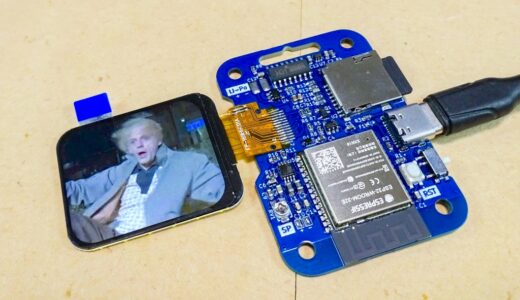

電子工作の強い味方!サーボテスター、1台持ってると便利ですね。  【電子工作 / PCB】ESP32で動かすミニビデオプレイヤー基板の製作① フットプリントのミスで音が出ないためリベンジ確定です!

【電子工作 / PCB】ESP32で動かすミニビデオプレイヤー基板の製作① フットプリントのミスで音が出ないためリベンジ確定です!  【Arduino】初めてのArduinoシールドの製作!無線モジュールnRF24L01用ミニシールドを作ってみました

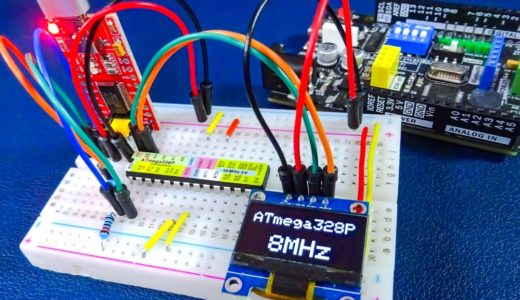

【Arduino】初めてのArduinoシールドの製作!無線モジュールnRF24L01用ミニシールドを作ってみました  【電子工作】Arduino(ATmega328P)を単体で内部クロック8MHzで動かしてみる!

【電子工作】Arduino(ATmega328P)を単体で内部クロック8MHzで動かしてみる!  【電子工作】基板のフラックス汚れを強力に洗浄。IPA(イソプロピルアルコール)を使ってみる!

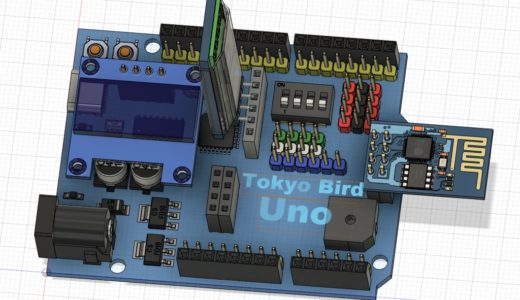

【電子工作】基板のフラックス汚れを強力に洗浄。IPA(イソプロピルアルコール)を使ってみる!  【電子工作】オリジナルの自作Arduinoを作りたい。ボード製作の構想!

【電子工作】オリジナルの自作Arduinoを作りたい。ボード製作の構想!  自作キーボード製作に向け、安価なマクロパッドを試してみました![SIKAI CASE]

自作キーボード製作に向け、安価なマクロパッドを試してみました![SIKAI CASE]  【電子工作】DSO150オシロスコープをバッテリー駆動にカスタマイズ!【STLデータ公開】

【電子工作】DSO150オシロスコープをバッテリー駆動にカスタマイズ!【STLデータ公開】

コメントを残す