表面実装(SMD)パーツの基板実装には、ヒートガンとともにリフロー炉(装置)が使われることが多いと思います。

はんだペーストの融解温度となる約200~300℃までホットプレートを加熱して基板に配置するパーツを一気に実装するというものです。

リフロー装置はアイロンやホットプレートなどを使い温度が一定となるように改造(自作)して使われている方も多いようですね!

電子工作で自作基板の製作を最近始めたのですが、進めていくと表面実装パーツを使う機会も増えてきました。

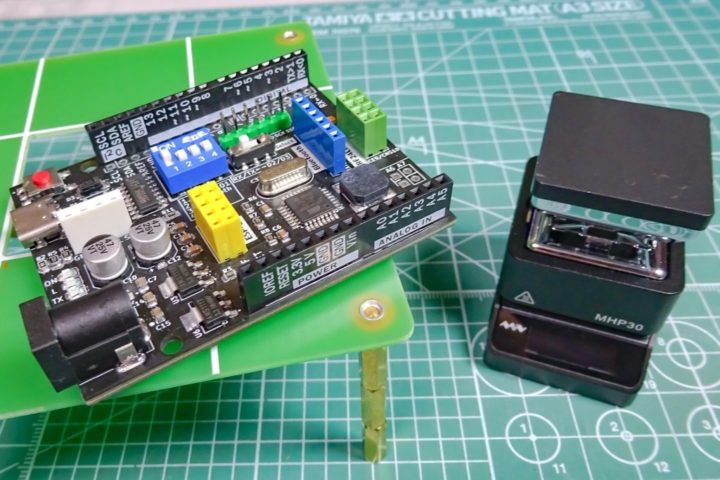

これまでヒートガンを使ったパーツ実装を行っていたのですが、初めてのリフロー装置となる『Miniware MHP30』も導入してみました。

MHP30は手のひらサイズの非常にコンパクトなリフロー装置です。

ACコンセントからの供給で使う大型なものと比べType-C PD電源(最大60W)が使えるので作業スペースの邪魔にもなりにくく非常に使いやすいリフロー装置でした。

ただこのMHP30なんですが、加熱ホットプレートのサイズが30mm×30mmと非常に小さい!

基板をスライドさせながら加熱する部分を移動させることである程度大きな基板にも対応することが出来るわけですが・・・ミニサイズのリフロー装置のため使用出来る基板サイズに関しては制約を受けてしまうことも多いと思います。

この加熱プレートの大きさだけがMHP30購入の際に非常に迷ったポイントでした。

MHP30を購入しようか迷っている時にSNSで非常にいいアイデアを頂きました。

このような治具を作ることにより大きな基板のリフローにも対応する事が出来ます!

ミニリフロー装置『MHP30』で大きな基板にも対応出来る治具基板の製作!

MHP30は手のひらに乗ってしまうほど非常に小型なリフロー装置です。

PD電源(最大60W)が使えコンパクトなので作業スペースの邪魔にもなりにくく、また作業後の保管スペースにも困らない便利なリフロー装置です。

何度かパーツ実装で使いましたが加熱性能に関しては申し分なく、傾きを検知して加熱を自動的に停止したり、加熱プレートの下に搭載されているLEDの点灯色により現在のプレート温度が視覚的に分かりやすいなど安全設計なのもよく、使いやすいリフロー装置だと思います。

テスト基板を使い温度調整等何度かテストをしたあと本番基板での実装をしてみましたが、ヒートガンを使うよりも実装は早く、またリカバリも簡単に行うことが出来ました。

初めてのリフロー装置としては非常に満足出来る製品です!

この投稿をInstagramで見る

ただ加熱ホットプレートのサイズが30mm×30mmと非常に小さいので、使用できる基板サイズに関しては制約を受けることもあるかと思います。

基板をスライドさせながら使えばある程度大きな基板サイズのものでも対応出来るわけですが・・・SNSで非常にいいアイデアを頂きました!

簡単なものとなりますがこのような治具を製作しておくと、かなり大きな基板にも対応する事が可能となります。

MHP30 治具基板の製作

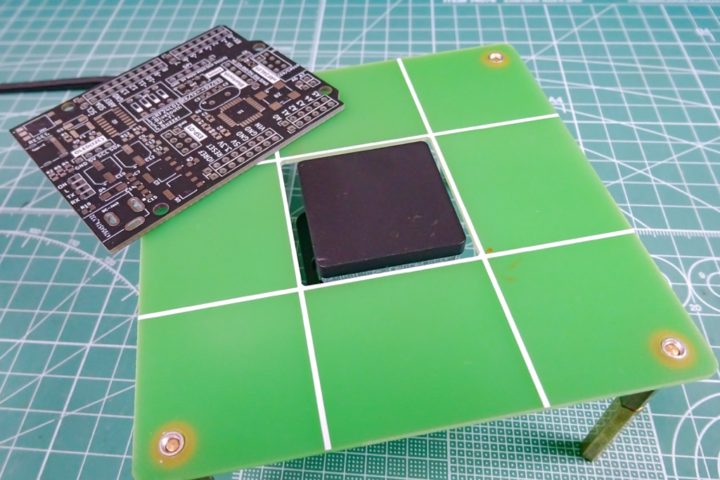

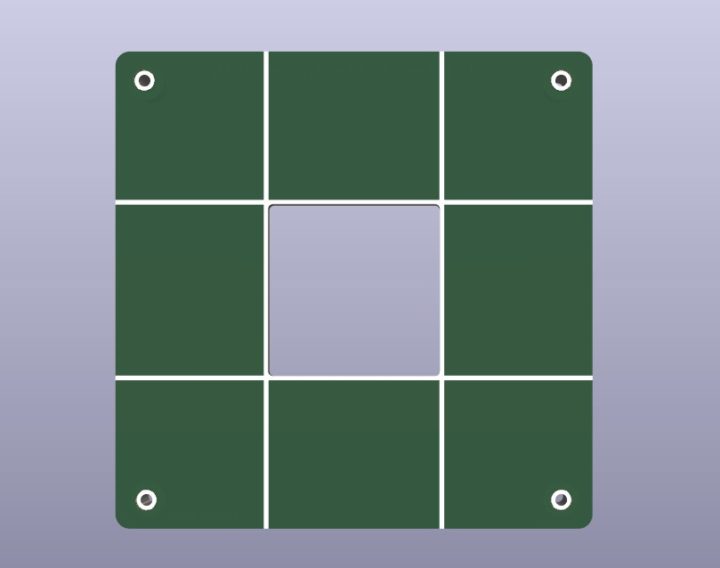

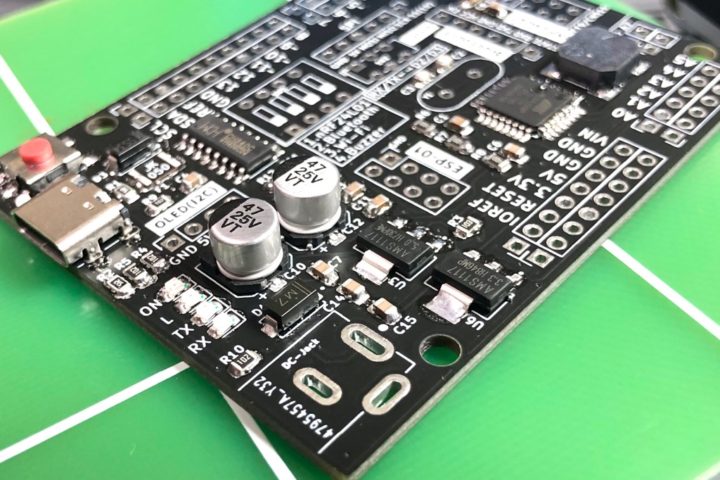

このような治具基板を製作しました。

センターに空いた穴部分にMHP30を設置して大きな基板ではスライドさせながらリフローを行うというものです。

作業終了後はそのまま基板と一緒に持ち上げて冷却も出来るのですごく便利です!

この投稿をInstagramで見る

加熱している範囲はラインで分かりやすくなっているのもいいですね!

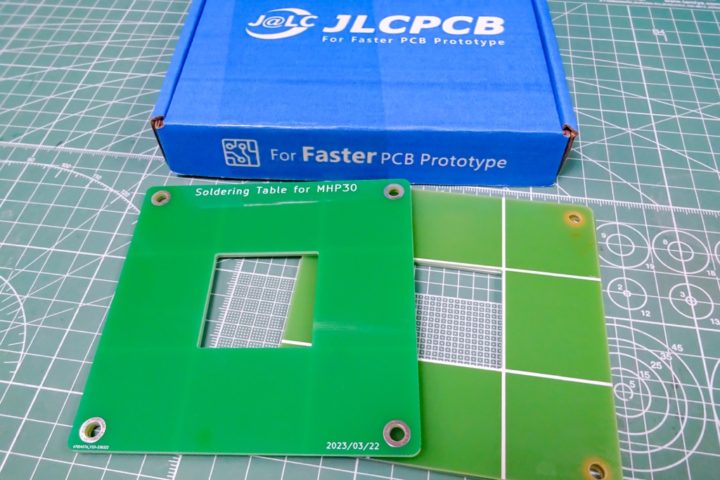

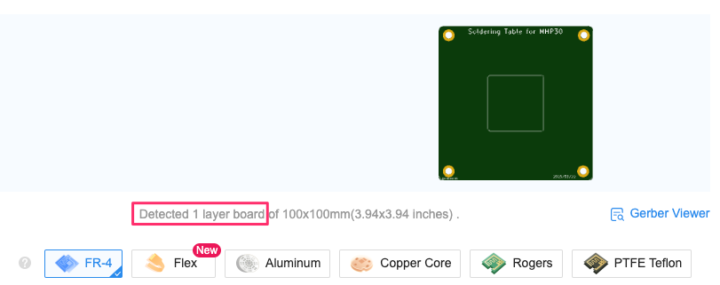

基板の製作は今回もJLCPCBに発注しました。

基板サイズは各社10cm×10cmを超えると製作料金が一気に高くなるので、今回最安で製作できる10cm×10cmのサイズで作りました。

JLCPCBでは送料込み(OCS NEPを選択)で4~500円程度で製作する事が出来ます。(基板5枚)

用途にもよるかと思いますが、私の主な使用用途となるマイコンを使った電子工作で扱う基板では十分なサイズです!

Arduino Unoサイズの基板でも全く問題なくリフローによる実装が出来ました。

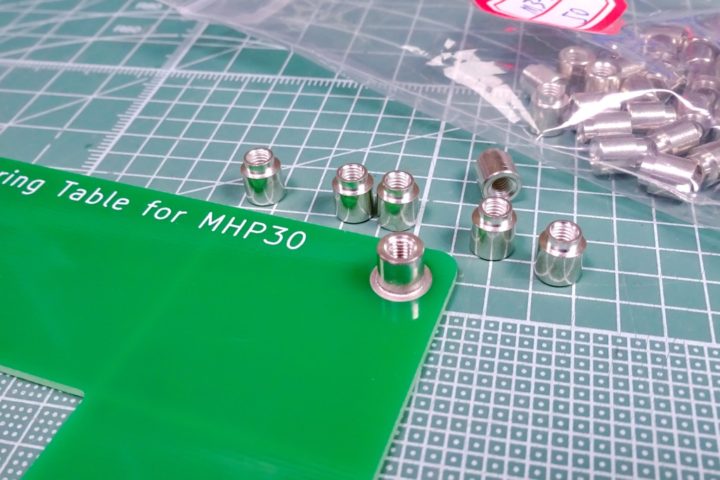

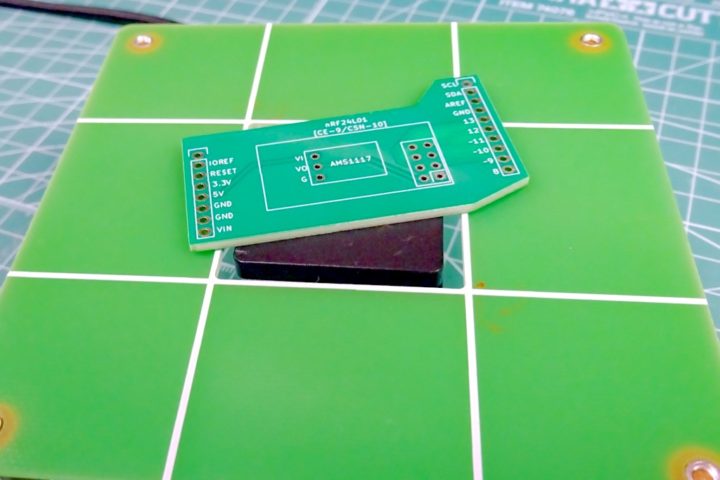

MHP30の高さは実測で約53mmとなっています。

基板底面にM3サイズ5mmのSMT基板実装ファスナーを取り付け、M3×45mm+6mmスペーサーで高さを合わせています。

これで50mmプラス基板の厚み1.6mmで51.6mmとなり、センターの加熱プレート部分が若干高くなる計算です。

これで加熱プレート部分は常にリフローする基板に接するので上手く加熱出来ます。

また基板の厚み1.6mmに5mmのSMTファスナーを取り付けて6.6mmとしているので、45mmのスペーサーの先端6mmを装着しても基板表面に飛び出さずフラットで使えます。

簡単に設計できるものですが、基板データ(ガーバーファイル)をダウンロード出来るようにしておきます。

何かの参考になればと思います。

また、JLCPCBでの基板発注方法に関してはこちらの記事で詳しく解説しているので合わせて読んで頂ければと思います。

基板裏面(底面)にSMTファスナーを取り付けるための銅層があるだけの基板なので、JLCPCBのサイトにガーバーファイルをアップロードした際に『1層基板を検出』と表示されます。

1層基板での発注 or 2層基板での発注、どちらで発注すれば?

迷ったのですが、今回1層基板として発注してみました。

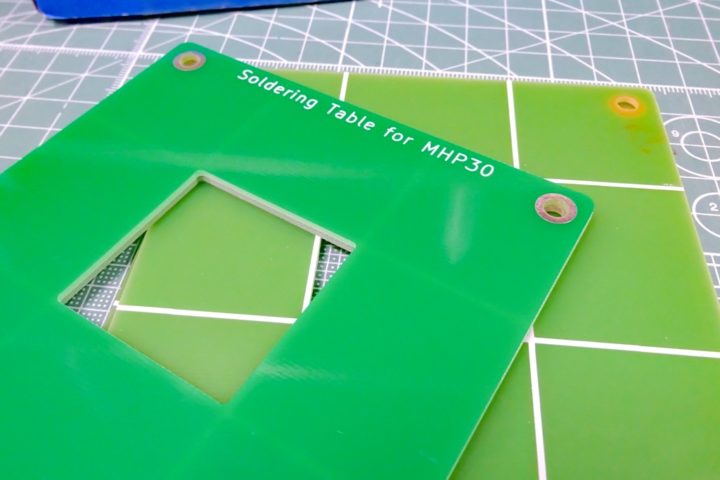

・・・出来上がりはこんな感じ!

基板色(レジスト)は緑色を指定したのですが、銅層がある面は緑色、そして反対面はPCBの素材(FR-4)むき出しという感じで仕上がっていました。

なるほど、1層で指定するとレジストが塗られないのでこのようになるんですね!

緑色の基板を使ったリフローでも分かりやすいので結果的に良かったと思います。

実際に使ってみる!

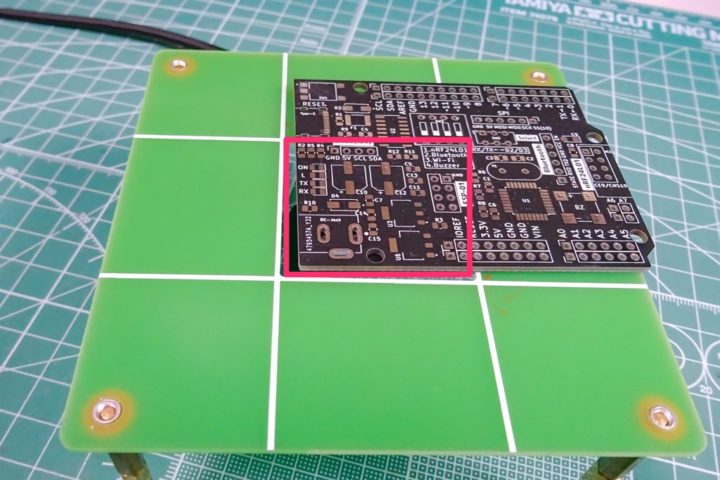

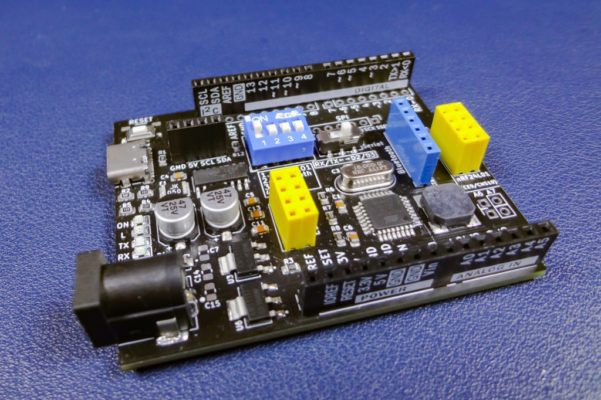

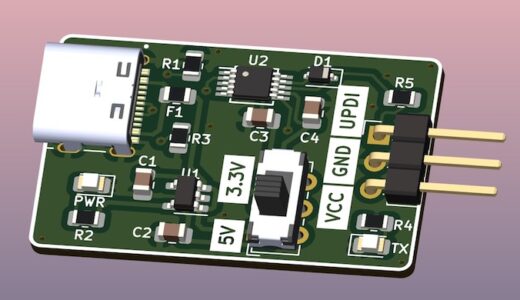

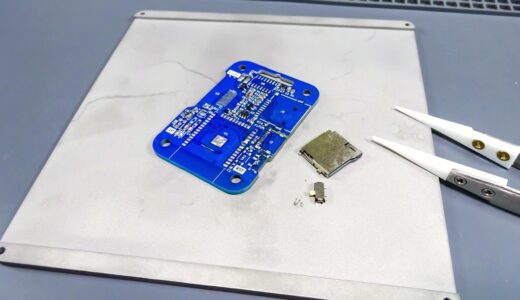

以前製作した自作Arduinoの修正基板の実装がまだ出来ていなかったので、MHP30とこの治具を使ってパーツの実装を行ってみました。

MHP30単体では安定して加熱プレートの上に置けない基板サイズのものです。

ヒートガンのように熱風を当てているわけではないのでリフロー装置を使った実装は思ったより簡単でした!

この基板では4ブロックほどに分け基板をスライドさせてリフローしていくわけですが、次のブロックへ移動した際の基板自体の温度上昇の待ち時間はありますが、ほぼ見ているだけで実装出来てしまうのは非常に便利ですね!

今回この基板ではステンシルは発注していなかったのではんだペーストの量は結構アバウトに乗せましたが、Type-C端子の一部ブリッジした箇所をあとから修正した程度でほぼ完璧でした。

そして綺麗に実装出来ていますね!

最後に!

作業スペースや保管場所の関係であまり大きなリフロー装置の導入は私の環境では使い勝手が悪くなり・・・

そのためPD電源が使え作業スペースの邪魔にならないミニサイズのMHP30を購入したのですが、リフロー装置としての性能は大満足です!

そしてMHP30で使えるスタンドを製作する事により大きな基板にも対応する事が出来るので便利になります。

簡単なものですが非常に便利になるのでMHP30ユーザーの方は参考にして頂ければと思います!

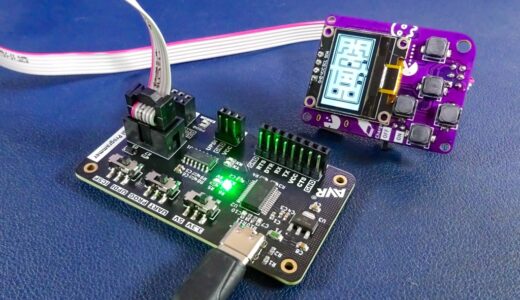

【自作基板 / 電子工作】UPDI・ICSP・UART書き込みに対応した自作AVRプログラマの製作![AVR Universal Programmer]

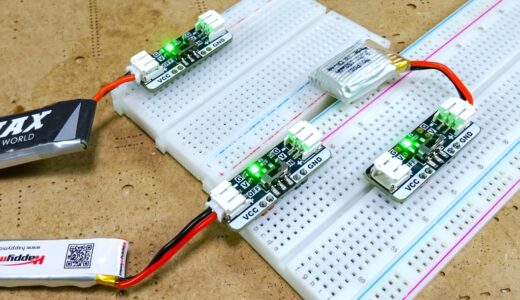

【自作基板 / 電子工作】UPDI・ICSP・UART書き込みに対応した自作AVRプログラマの製作![AVR Universal Programmer]  【電子工作 / PCB】リポバッテリーからの駆動も出来る自作ESP32開発ボードの製作!

【電子工作 / PCB】リポバッテリーからの駆動も出来る自作ESP32開発ボードの製作!  【電子工作】USB電源ライン保護のスイッチIC『CH217K』を使ってみる!

【電子工作】USB電源ライン保護のスイッチIC『CH217K』を使ってみる!  【電子工作 / PCB】CH340Eを使ったミニサイズのSerial UPDIプログラマの製作を考えています!

【電子工作 / PCB】CH340Eを使ったミニサイズのSerial UPDIプログラマの製作を考えています!  【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!

【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!  【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート①!KiCadの基板設計から基板発注(JLCPCB)までの話(nRF24L01)

【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート①!KiCadの基板設計から基板発注(JLCPCB)までの話(nRF24L01)  【自作基板 / JLCPCB】USB Type-C ブリッジ(短絡)チェッカーの製作!【②基板設計・JLCPCBに発注】

【自作基板 / JLCPCB】USB Type-C ブリッジ(短絡)チェッカーの製作!【②基板設計・JLCPCBに発注】  【電子工作/ PCB】1キーのみの可愛い自作キーボード(1Key Keyboard)の製作!

【電子工作/ PCB】1キーのみの可愛い自作キーボード(1Key Keyboard)の製作!  【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板の製作!

【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板の製作!  【電子工作】コードレスタイプのはんだステーション『Miniware TS1C』を使ってみました!

【電子工作】コードレスタイプのはんだステーション『Miniware TS1C』を使ってみました!  【電子工作】基板のフラックス汚れを強力に洗浄。IPA(イソプロピルアルコール)を使ってみる!

【電子工作】基板のフラックス汚れを強力に洗浄。IPA(イソプロピルアルコール)を使ってみる!  【電子工作】3CH対応の小型100円サーボテスターは使えるのか?

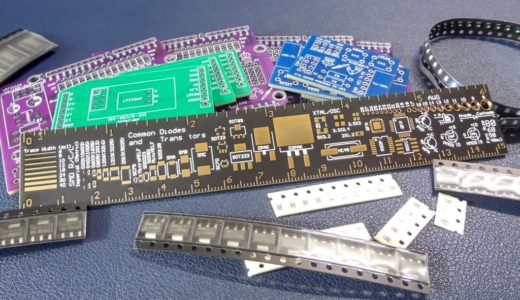

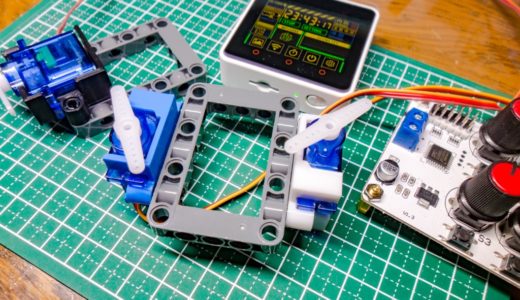

【電子工作】3CH対応の小型100円サーボテスターは使えるのか?  【電子工作/PCB】様々な表面実装部品のサンプルパターンが印刷された『PCB Ruler』、基板設計の際に手元に置いておくと便利ですね!

【電子工作/PCB】様々な表面実装部品のサンプルパターンが印刷された『PCB Ruler』、基板設計の際に手元に置いておくと便利ですね!  LEGO互換SG90サーボモーターブラケットを作ってみました!【STLデータ公開】

LEGO互換SG90サーボモーターブラケットを作ってみました!【STLデータ公開】  【電子工作キット】DIYミニデジタルFMラジオキットを組み立てる!

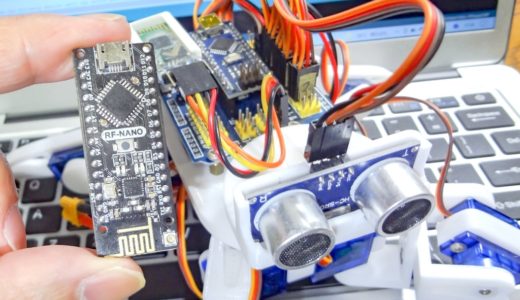

【電子工作キット】DIYミニデジタルFMラジオキットを組み立てる!  【RF-Nano】Arduino Nano互換ボードとnRF24L01無線モジュールが一体化した便利なArduinoボードです!

【RF-Nano】Arduino Nano互換ボードとnRF24L01無線モジュールが一体化した便利なArduinoボードです!

コメントを残す