【追記】

その後さらに改良を加え、入力コネクタ側の極性をフリーとしたV1.2ボードも製作しました!

バッテリーを挿す際に極性を確認する必要がなく、出力側の極性は常に一定となるため、使い勝手がかなり向上しています。

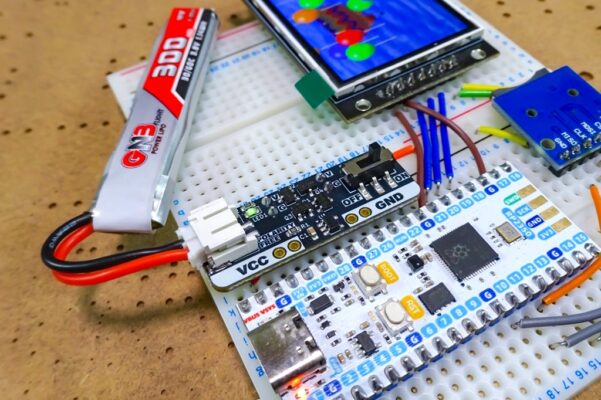

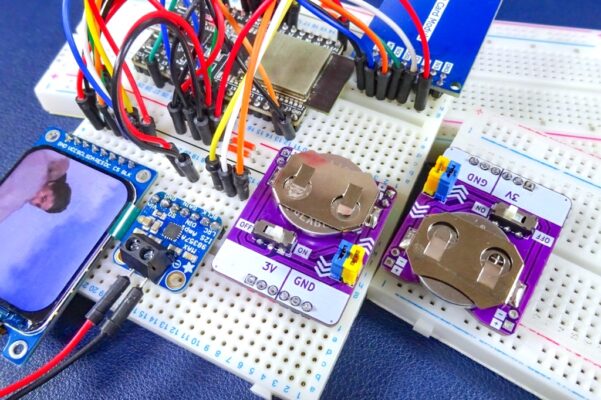

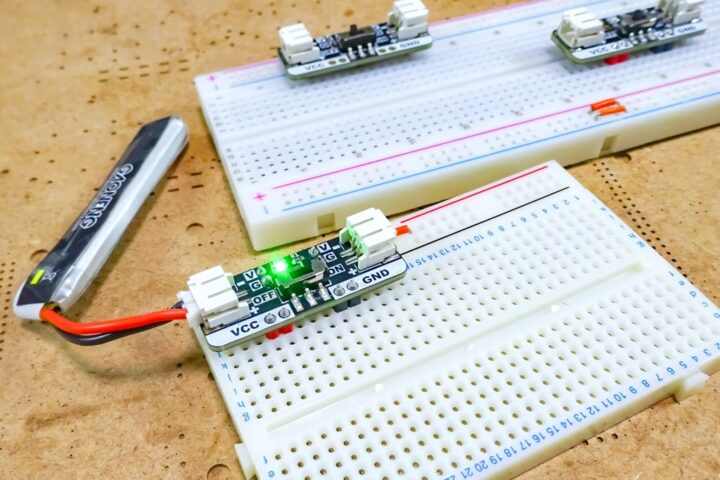

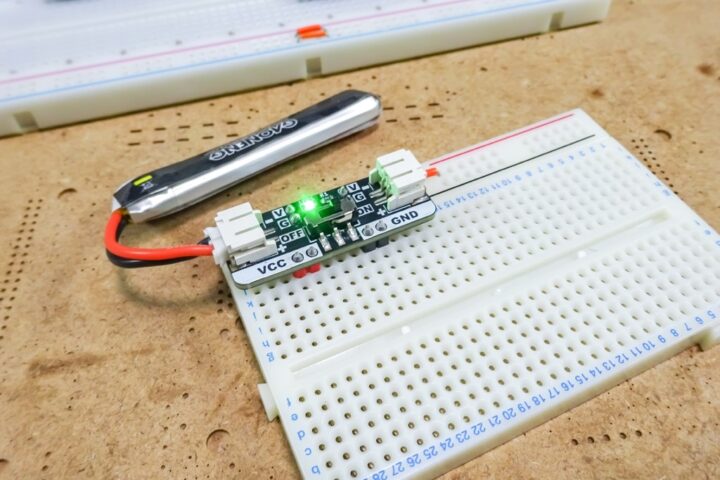

リポバッテリー駆動のテスト回路を組む際に、ブレッドボードにしっかりとマウントできないと非常に使いづらい!

そんな経験から、先日シンプルなリポバッテリー用のブレッドボード電源モジュール基板(V1.0)を製作しました。

このボードはブレッドボードの電源レーンに直接差し込み電源供給を行うこともでき、バッテリーの接触不良なども起きにくくテスト回路や動作確認をする際にとても重宝しています。

この投稿をInstagramで見る

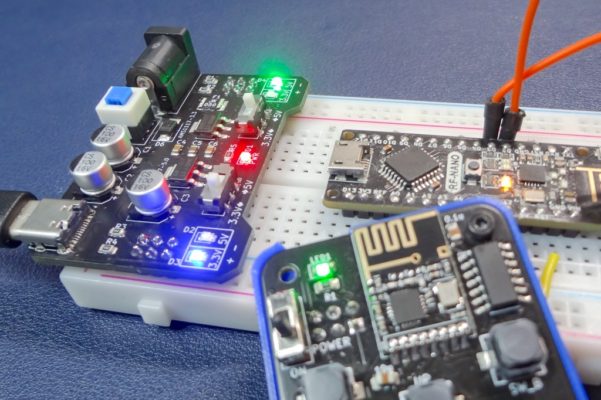

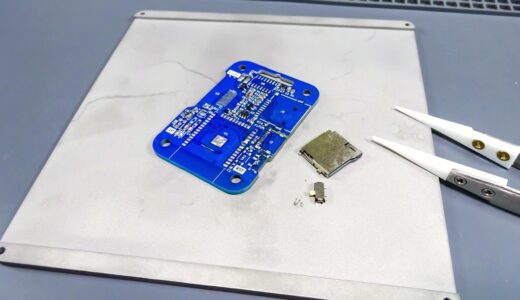

そしてこのボードとは全く関係ありませんが、別のリポバッテリーを使ったプロジェクトの動作テスト中にうっかり極性を逆に差してしまうという事故が起きてしまいました。

幸いその時は基板に入れていたリセッタブルヒューズが働き、回路が遮断されて大事には至りませんでしたが、ヒヤリとする瞬間でした!

やっちまった!

いくつかリポバッテリー使って駆動&充電テストやってて、極性間違えてボードが沈黙😓PHコネクタの極性って統一性ないよね、よくやっちゃう!

充電保護は入れてたけど、バッテリー備え付けなので極性保護までは入れてないのよ。

外部電源では動くからLDOかヒューズあたりの破損かな… pic.twitter.com/iT481spt8m

— ガジェット大好き!! (@smartphone_jp1) June 7, 2025

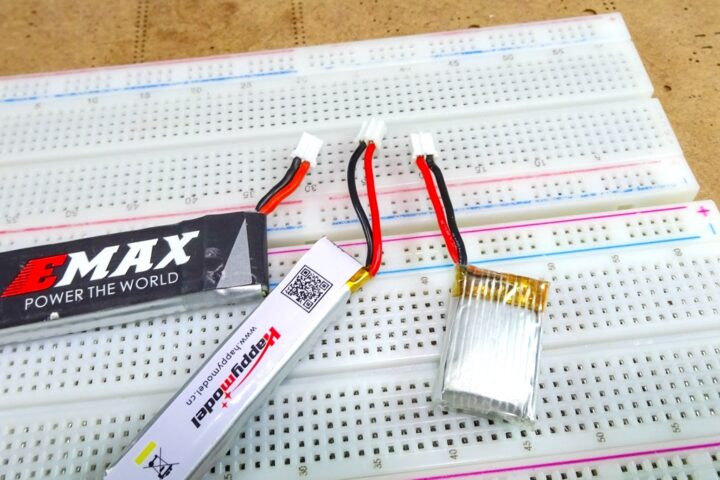

リポバッテリーによく使われているJST-PHコネクタは、汎用コネクタということもあり極性(+/-)が統一されていなく製品ごとにバラバラというのが実情です!

これまでにも何度か「危なかったな…」という場面はありましたが、ちょっと油断すると簡単に極性を間違えてしまいます。

そんな経緯から、どちらの極性でも使えるようにとバッテリー端子を2つ付けた上記記事の電源モジュール基板を製作したわけなのですが・・・

結局は差し込む端子を間違えてしまうと逆接続になってしまうので、今回は逆接続保護回路を入れたV1.1ボードを製作してみました。

実際はこのV1.1ボードの方を先に設計していたのですが、ボードサイズが小さく保護回路を入れると両面実装基板となってしまうことから上記のV1.0ボードの方を先に作っていました。

ボードのサイズ感や使い勝手は非常に良かったので、そのあたりの仕様は変えずにV1.1として今回逆接続保護が入ったバージョンのものも製作してみることにしました。

目次

逆接続保護回路を入れたリポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!

簡単に本ボードのコンセプトを書いておきます。

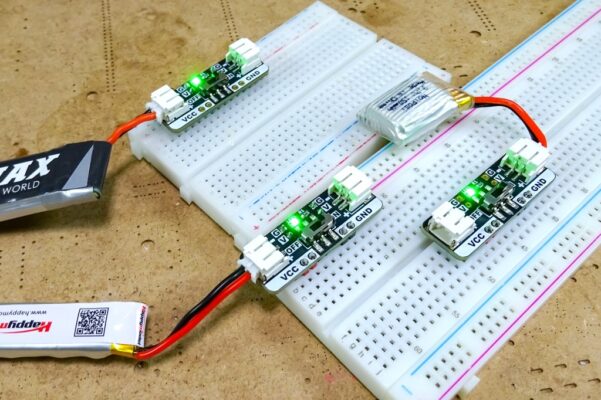

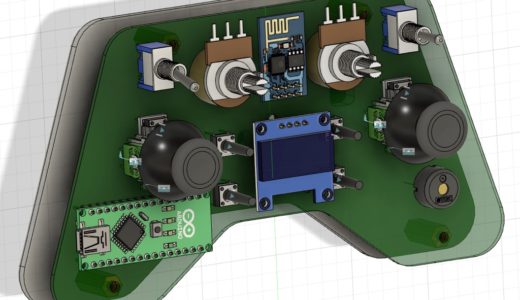

本ボードの基本コンセプトは、ブレッドボード上でリポバッテリーを手軽&スマートに使えるようにすることです。

JST-PHコネクタは製品ごとに極性(+/-)が異なることがあるため、それに対応できるように2つの端子(通常用と逆接用)を備えています。

これにより、使用するバッテリーの極性に応じて差し替えるだけで対応が可能です。

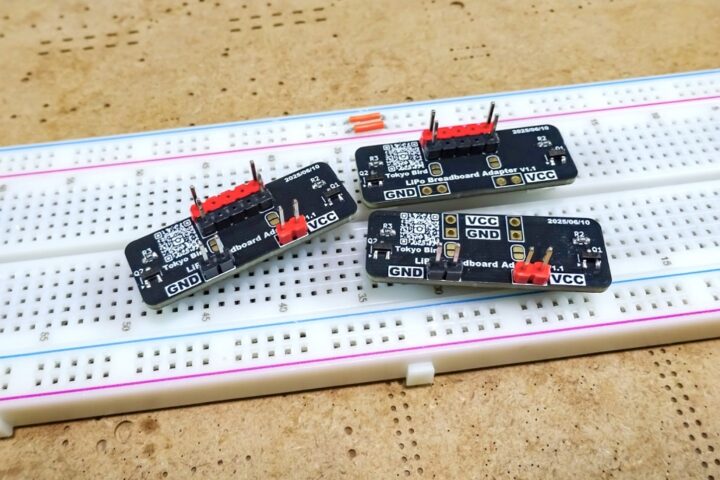

またブレッドボード上に組んだ他の回路の邪魔になりにくいように極力コンパクトなサイズに設計しており、ブレッドボードの電源レーンに直接差し込み電源供給を行うだけでなく、任意の位置に配置するなど柔軟な使い方が出来るようにしています。

ボードコンセプトに関しては、前回の記事で詳しく書いているのでそちらもあわせて見て頂けれとありがたいです。

V1.0ボードからの変更点

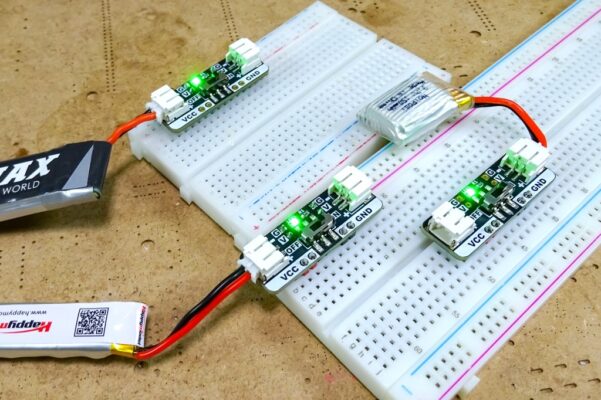

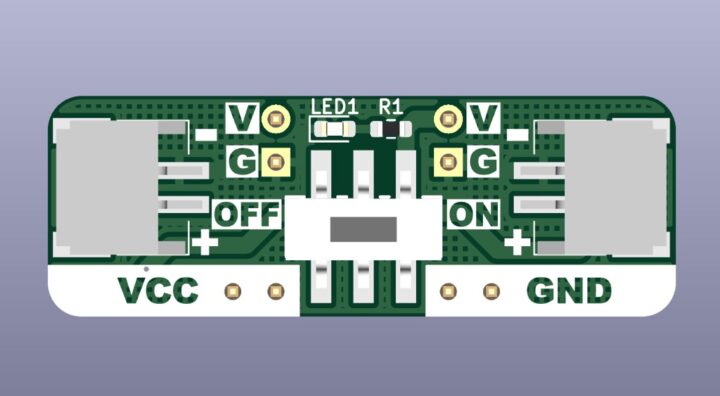

ボードサイズやバッテリー端子およびピンヘッダー、スイッチ等の配置は使いやすかったので変更せず、V1.0ボードから以下2ヶ所を追加&変更しています。

- 極性保護回路を入れる

- 電源レーンへの供給部分の極性配置を変える

①極性保護回路を入れる

表面のレイアウトは変えていませんが、バッテリー接続端子(JST-PH端子)2ヶ所それぞれに極性保護回路を入れました。(逆流保護は入っていません!)

そのため表面実装タイプのPch MOSFETと抵抗各2つが増えたため、それらパーツは背面への実装となりました。

両面実装基板となるのでどちらか片面はリフローで実装出来ますが、反対面は手はんだでの取り付けとなるのでパーツの実装は少し面倒になります。

②電源レーンへの供給部分の極性配置を変える

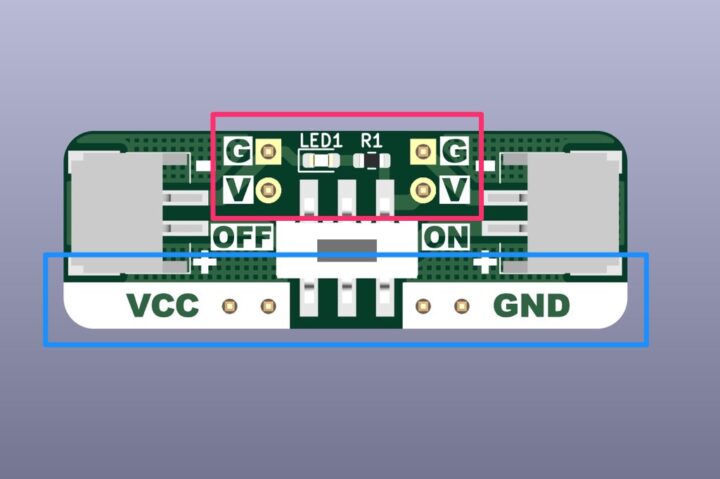

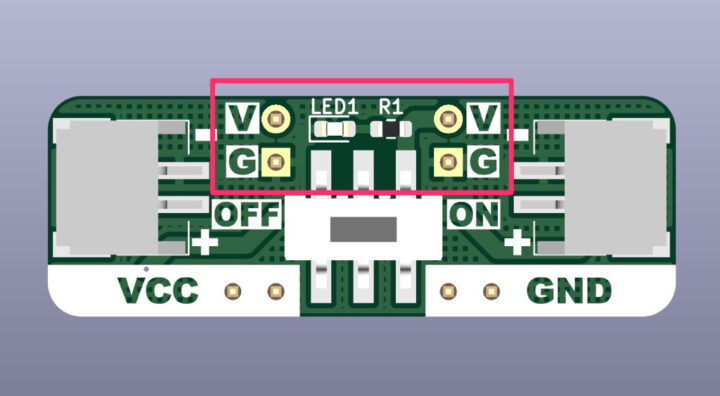

赤枠部分に取り付けたピンヘッダーからブレッドボードの電源レーンに直接電源供給を行えるようにしています。

V1.0ボードでは下記のように上がGND、下がVCC(バッテリー電圧)という並びにしていました。

今回のV1.1ボードではこれを逆にして、上をVCC、下をGNDとなるように配置を変更しています。

一般的によく使われる片側5列タイプのブレッドボードであれば、どちらの配置でもいいのですが・・・

私がよく使うブレッドボードにサンハヤトの6列ブレッドボードがあります。

このブレッドボードの電源レーンは上がプラス・下がマイナスとなっていることから、このブレッドボードでも使えるように極性を入れ替えました。

以上がV1.0ボードからの変更点です!

JLCPCBに基板を発注

基板の発注は今回もJLCPCBを使いました。

37mm×13mmと小さな基板サイズとなるので、JLCPCBなら送料を入れてもワンコイン程度で製造してもらうことが出来ます。

基板データ(ガーバーファイル)をダウンロード出来るようにしておきます。

興味ある方は使ってみて下さい!

JLCPCBに発注する場合の選択項目も簡単に見ておきます。

特記すべきところはありませんが、ボードサイズが小さいので余計なシルクプリントを避けるために[PCB上のマーク]は[マーク除去]を選択しておくといいと思います。(無料オプションです)

基板製造時に任意の位置に入ってしまう発注番号を削除することが出来ます。

配送方法にOCS NEPを選択すると、送料と合わせたトータルコストは3ドルほどと非常にお安く製造することが出来ます!

通常のHASLで発注しても特に問題ありません!

パーツの実装

今回他の基板と一緒に発注したので配送方法はOCS Expressを選択しました。

発注から8日で手元に基板が届きました。(お安いOCS NEPでも配送日数は変わりません!)

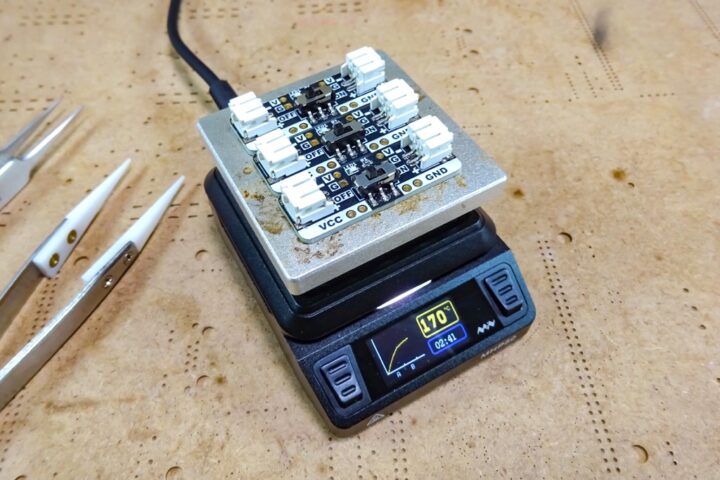

パーツの実装は、表面のパーツはリフローで取り付け、裏面パーツは手はんだで実装しました。

リフローではMHP50というミニホットプレートを使いました。

いつも自作基板の製作で愛用している非常に便利なリフロー装置で、PD電源からの駆動ができ省スペースで作業が出来るので大変重宝しています!

表面の実装はサクッとリフローで出来ました。

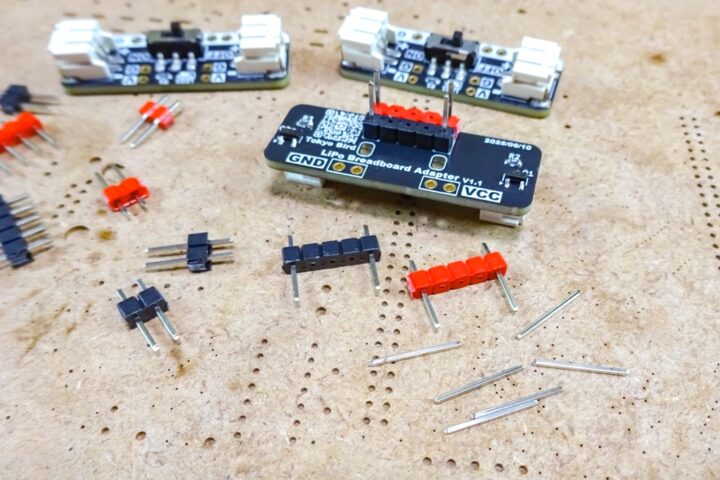

次に裏面パーツの実装です。

0603サイズの抵抗とSOT-23のMOSFETの取り付けです。

小さな表面実装パーツとなるので慣れていないと少し難しいかもしれません!

裏面は手はんだで…

ちょっとビール入っちゃったので手元が・・・B型は使いにくいね、熱が伝わらん。

Dに変更・・・ pic.twitter.com/1ZFOXtwZPR— ガジェット大好き!! (@smartphone_jp1) June 17, 2025

はんだ付け後、IPAを使い綺麗に洗浄して裏面のパーツ実装も完了です。

最後にピンヘッダーの取り付けです。

ピンヘッダーの取り付けは前回と同じです。

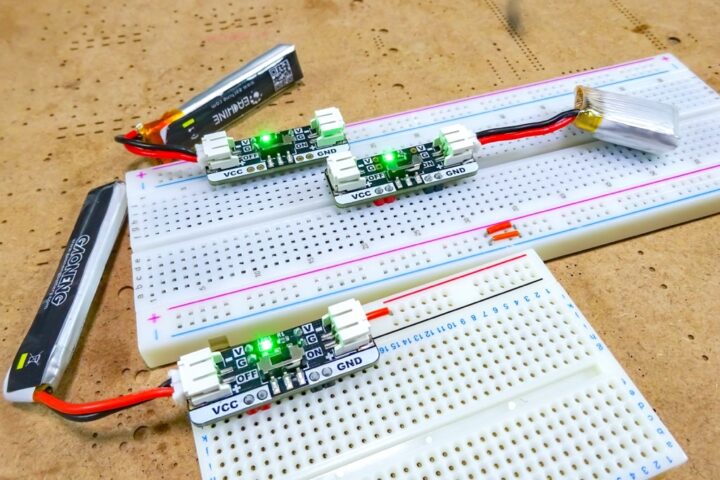

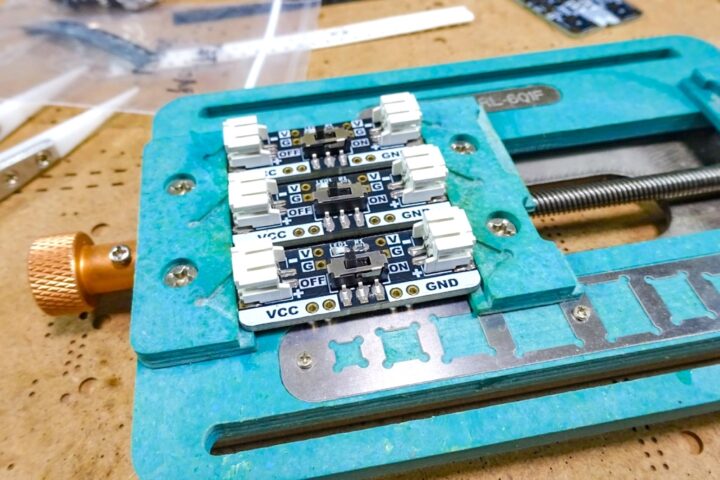

基板は5枚製造されるので、ピンヘッダー取り付け位置を変えこのように3パターン作っておけば、いろんな使用用途に対応出来ると思います。

以上で完成です!

間違った極性のコネクタに差し込んで電源スイッチをONにしても通電しないので、V1.0ボードよりも安心です!

使用パーツ一覧

今回使用したパーツの一覧です。

| パーツ | 定数 | 入手先 |

| JST-PHコネクタ | J1/J2 JST-PH 2P(SMD) | 秋月電子 / AliExpress |

| LED | LED1(0603) | AliExpress |

| 抵抗 | R1 1kΩ(0603) R2/R3 100kΩ(0603) | AliExpress |

| スイッチ | SW1 MSS22D18(SMD) | AliExpress |

| Pch MOSFET | Q1/Q2 CJ2301(SOT-23) | AliExpress |

| その他 | ピンヘッダー | ーーー |

最後に!

リポバッテリーを使ったテストをする際にブレッドボードにしっかりとマウント出来る本ボードのようなものがあると、バッテリーの接触不良なども起きにくくテスト回路や動作確認に役立ちます!

前回製作したボードを少し改良したバージョンとして作ってみましたが、テスト環境でのトラブルを減らし使い勝手も損なわない仕様に仕上がったと思います。

バッテリー差し込み端子を1つに統一してしまいどちらの極性のバッテリーを差しても出力側は一定となるような構成のボードも考えていましたが、このボードサイズに収めるのは少し難しそうで、サイズが大きくなってしまうとブレッドボードでの使い勝手は悪くなりそう・・・これは今後の製作アイデアとして留めています。

電源まわりはテスト等で一番不具合が出やすい場所なので、ブレッドボードを使用したこのような電源周りのボードは作っておくと作業効率も上がりいいと思います。

何かの参考になればと思います。

【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました

【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました  【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!

【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!  【電子工作】『Miniware MHP30』で大きな基板のリフローに対応出来るように治具基板を作ってみました!

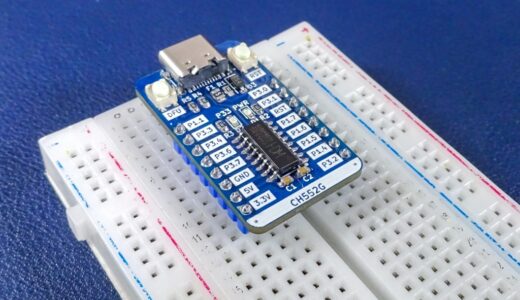

【電子工作】『Miniware MHP30』で大きな基板のリフローに対応出来るように治具基板を作ってみました!  【電子工作 / PCB】自作CH552G開発ボードの製作!

【電子工作 / PCB】自作CH552G開発ボードの製作!  【電子工作】ESP-WROOM-02 MOD基板の製作。可愛いデザインプレート基板が出来ました!

【電子工作】ESP-WROOM-02 MOD基板の製作。可愛いデザインプレート基板が出来ました!  【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]  【電子工作 / 自作PCB】LEDの明るさに応じた最適な電流制限抵抗を計測出来るちょっと便利なボードを製作してみました!

【電子工作 / 自作PCB】LEDの明るさに応じた最適な電流制限抵抗を計測出来るちょっと便利なボードを製作してみました!  【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!

【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!  計測機器に接続するデュポンコネクタの脱落を防止するアダプターを作ってみました!【STLデータ公開】

計測機器に接続するデュポンコネクタの脱落を防止するアダプターを作ってみました!【STLデータ公開】  【MiniWare DT71 Mini Digital Tweezers】表面実装パーツの計測等で使える便利なミニテスター!

【MiniWare DT71 Mini Digital Tweezers】表面実装パーツの計測等で使える便利なミニテスター!  Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!

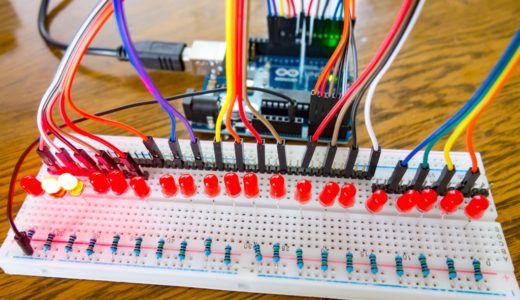

Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!  【Arduino入門編②】複数のLEDを点滅(Lチカ)させてみる!デジタル出力の解説その②

【Arduino入門編②】複数のLEDを点滅(Lチカ)させてみる!デジタル出力の解説その②  【電子工作 / 自作PCB】LEDの明るさに応じた最適な電流制限抵抗を計測出来るちょっと便利なボードを製作してみました!

【電子工作 / 自作PCB】LEDの明るさに応じた最適な電流制限抵抗を計測出来るちょっと便利なボードを製作してみました!  【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!

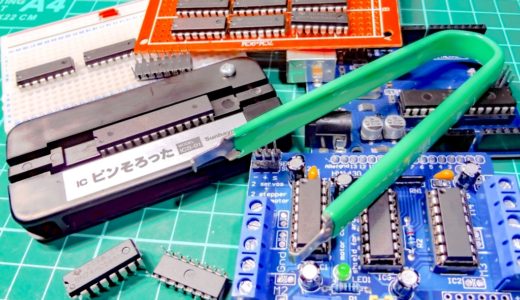

【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!  【電子工作】DIP-ICを扱う際に便利な工具のご紹介!『DIP-IC引き抜き工具』『ピンそろった』

【電子工作】DIP-ICを扱う際に便利な工具のご紹介!『DIP-IC引き抜き工具』『ピンそろった』  CADの視点操作に特化した神デバイス『3Dconnexion SpaceMouse』について約3年ほど使ってみた感想などを書いてみました!

CADの視点操作に特化した神デバイス『3Dconnexion SpaceMouse』について約3年ほど使ってみた感想などを書いてみました!

コメントを残す