前回のこちらの記事の続きとなります。

上記前回の記事では、JLCPCBで新たに製造対応した透明フレキシブル基板(Transparent FPC)について、設計時の注意点や発注方法、実際に届いた基板の仕上がりなどを中心にまとめました。

JLCPCBの透明FPC基板を試してみました!

これはちょっと新感覚、凄いね👍️通常の黄色いフレキシブル基板より若干厚みがあるから強度もありそう。

Thank you

提供@JLCPCB_Japan pic.twitter.com/sIM7szPWSU— ガジェット大好き!! (@smartphone_jp1) December 1, 2025

透明素材ならではの高いデザイン性や見た目のインパクトがある一方で、通常のFR-4基板や一般的なFPC基板(フレキシブル基板)とは異なる制約も多く、特に耐熱温度やPCBAサービス利用時の追加オプションによって、製造条件やコストが大きく変わる点についても触れました。

今回はその続編として、実際に手元に届いた基板を使い、自宅環境でリフローによるパーツ実装に挑戦した過程を中心に紹介していきます。

通常のフレキシブル基板については、これまで何度か自宅環境での実装経験があり、一般的な基板(FR-4)と比べて実装難易度が高くなることは理解していました。

・・・が、この透明FPC基板では、耐熱温度の低さにより従来のFPC基板以上に実装難易度が高くなることが分かりました。

本記事では、そうした制約を踏まえた上で、実際の実装方法や工夫したポイント、作業してみて感じた難しさなどを実体験ベースでまとめておきます。

目次

透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!

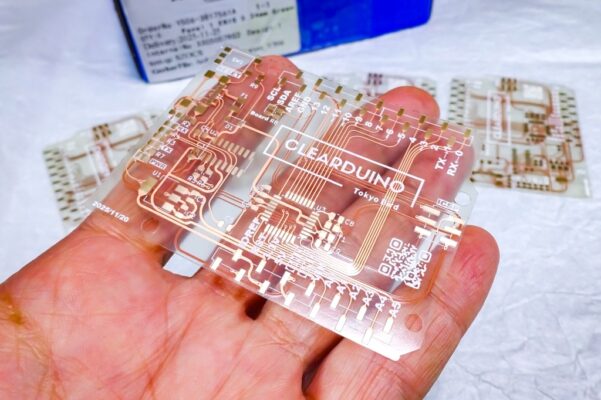

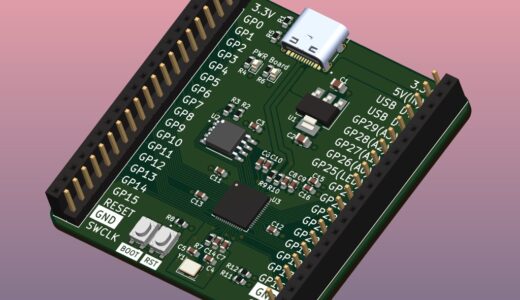

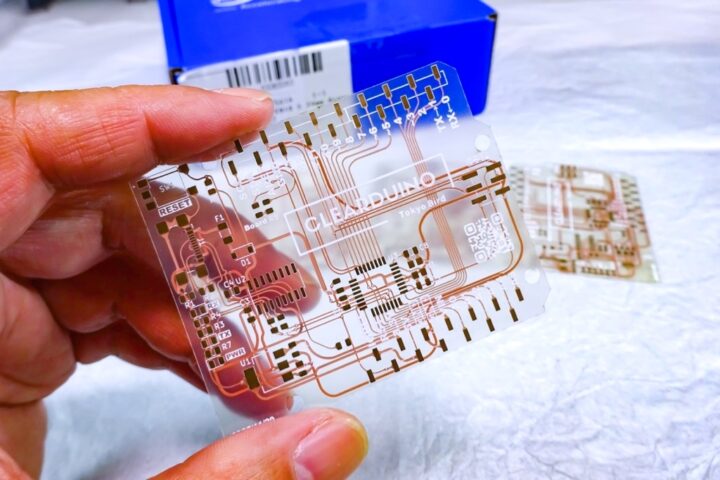

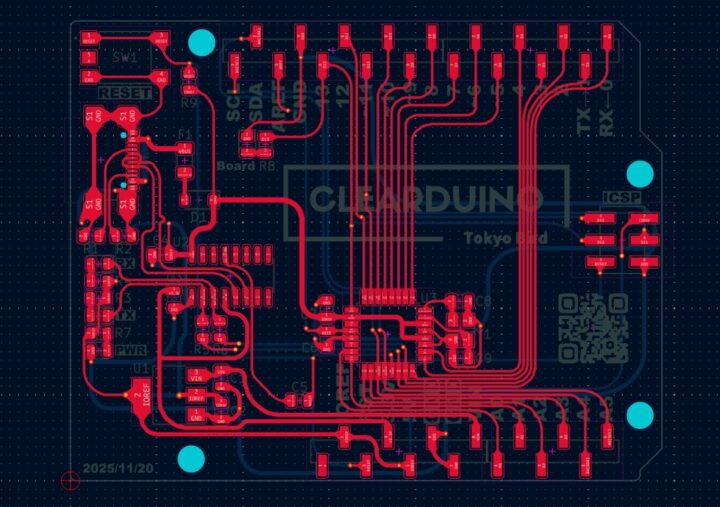

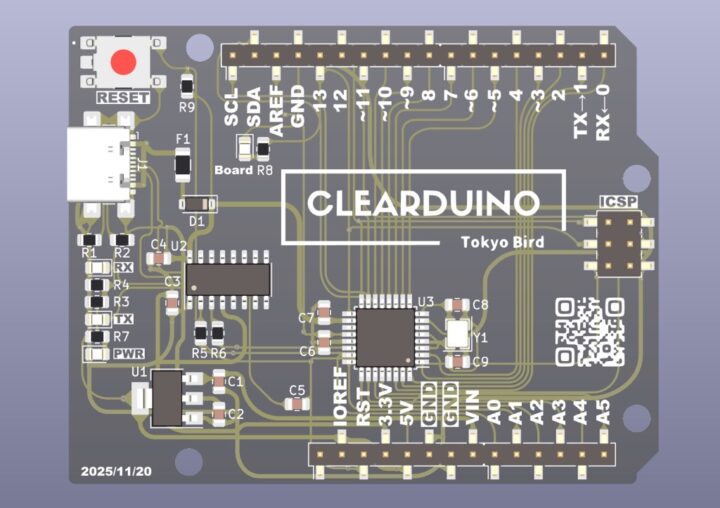

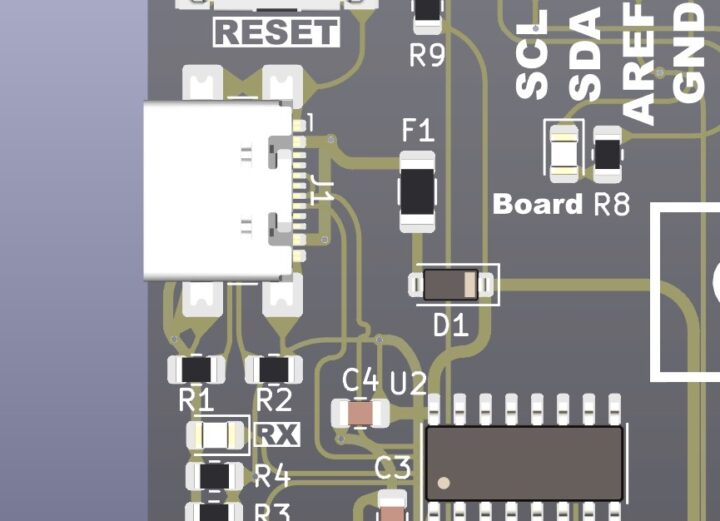

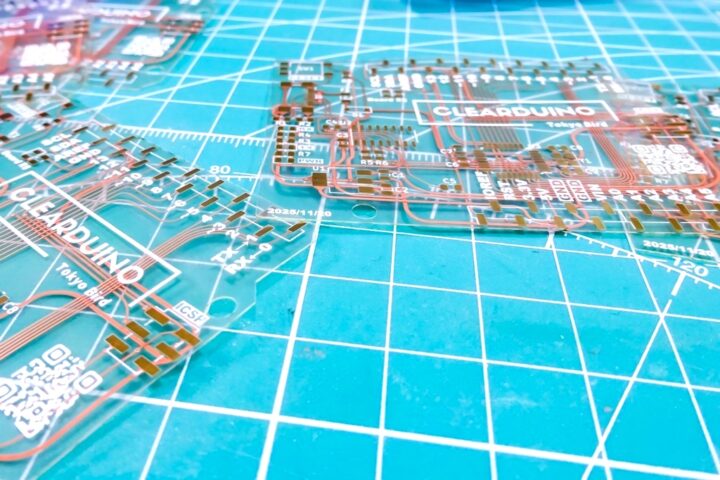

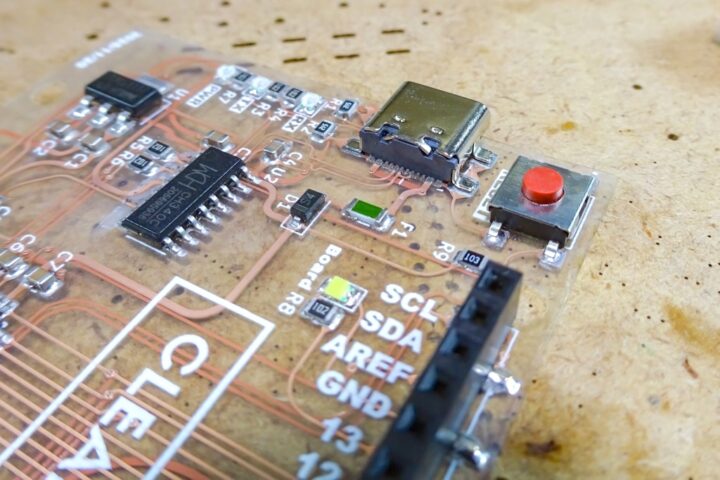

まず、透明FPC基板として今回テストも兼ねて製作した基板がこちらです。

ベース素材からレジストまで透明素材が使われており、基板全体が完全に透けて見える非常に特徴的な基板となっています。

銅箔やシルク印刷もすべて透けて見えるため、見た目のインパクトはかなり強く、まさに「見せる基板」といった印象です。

今回はデザイン性を重視し、ベタGNDは一切使わず配線パターンのみで設計しています。

その結果、透明度の高さも相まって、トップ面・ボトム面の配線が重なって見え、非常に綺麗な仕上がりになりました。

FPC(フレキシブル基板)は、その薄さゆえに自宅リフロー環境でのパーツ実装が難しくなります。

基板自体が非常に薄いため、作業中完全にフラットな状態を保つことが難しく、さらにリフロー時の熱によって基板がわずかに反ってしまいます。

そのため、何かしら治具などを用意し固定して作業を行わないと、部品のリードがパッドにうまく接触せず、接触不良やブリッジが発生しやすくなります。

さらに、今回使用している透明FPC基板の耐熱温度は最大200°Cとされています。

一般的なFPC基板では、リフロー耐熱温度が260°C程度あるものも多く、多少のはんだ不良があっても後から通常のはんだごて(約360°C前後)を使って短時間であれば修正することが可能でした。

しかし、この透明FPC基板では耐熱温度が低いため、通常のこて温度では基板が溶けてしまうことが分かりました。

そのため実装では、低温はんだペーストの使用がほぼ必須となります。

また、低温条件でのこてを使った修正作業は非常に難易度が高いものでもありました。

- 部品選定・配置の自由度が下がる ー スルーホール部品は使えず、裏面への部品のはみ出しや厚みも考慮した設計が必要

- リフロー時の基板反り対策が必要 ー 基板が非常に薄く柔らかいため、治具などでフラットに固定しないと接触不良やはんだ不良が起きやすくなる

- 低温はんだペーストの使用が必須 ー 耐熱温度が最大200°Cと低いため、通常のリフロー条件や高温はんだペーストは使用できない

- 実装後のはんだ修正が難しい ー 通常のこて温度では基板が溶けるため、低温条件での修正作業は難易度が高くなりがち

このように透明FPC基板は制約も多い素材ですが、その分しっかりと対策を考えたうえで実装出来れば、設計次第で「見せる基板」として強い個性を出すことができ、魅力的な基板に仕上がると思います!

①部品選定・配置の自由度が下がる

それではパーツ実装の様子です。

ここでは実際に作業してみて気付いた点を中心に、順を追って見ていきたいと思います。

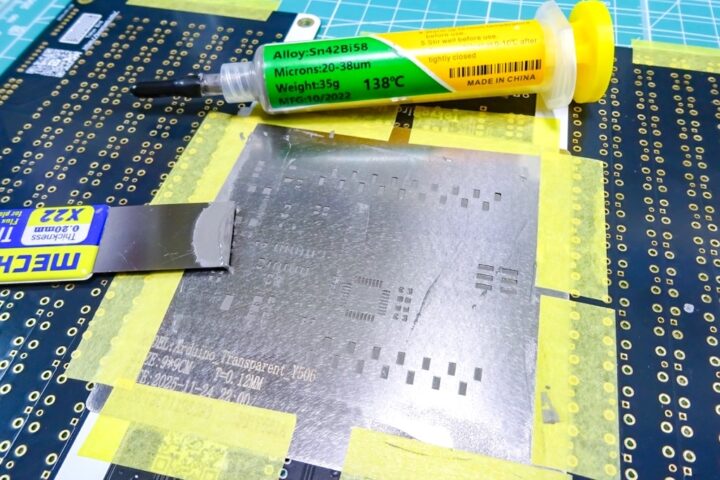

朝活、お初な透明FPC基板の実装…

今日のはんだペーストの盛り付け…35点❗️

低温ペースト、慣れてないもので😅FPCは熱でかなり反るので、ベースPCBに貼り付けリフロー作戦…

138℃+20℃くらいから試してみよう・・・ https://t.co/vTD8z1uYLu pic.twitter.com/WRRZQivkvX— ガジェット大好き!! (@smartphone_jp1) December 19, 2025

まず前提として、リフローによる実装では表面実装パーツ(SMD)を使用する設計が必須となります。

また透明FPC基板は厚みが非常に薄く(約0.24mm)、通常のFR-4基板では問題にならないSMDパーツであっても、部品の一部が基板裏面に飛び出してしまうケースが普通に発生します。

当然ながら、裏面に飛び出した部品があると基板をフラットに置くことが出来ず、リフロー時にパッドが浮いてしまい、接触不良の原因になってしまいます。

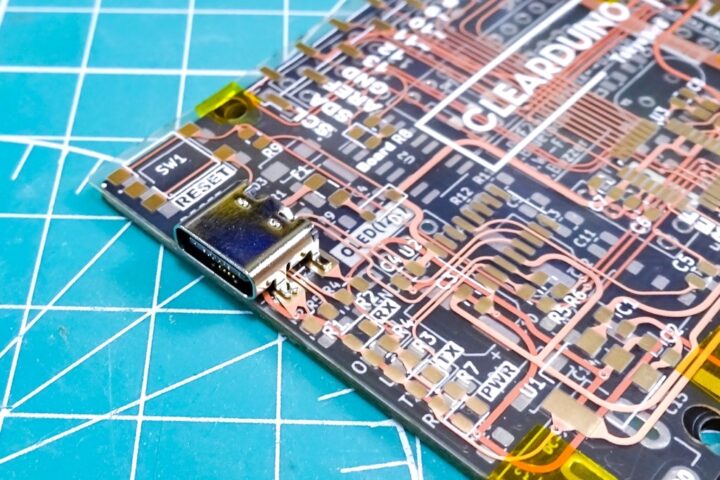

そのため、今回の基板ではコネクタや端子類を含め全て表面実装パーツで統一して設計しました。

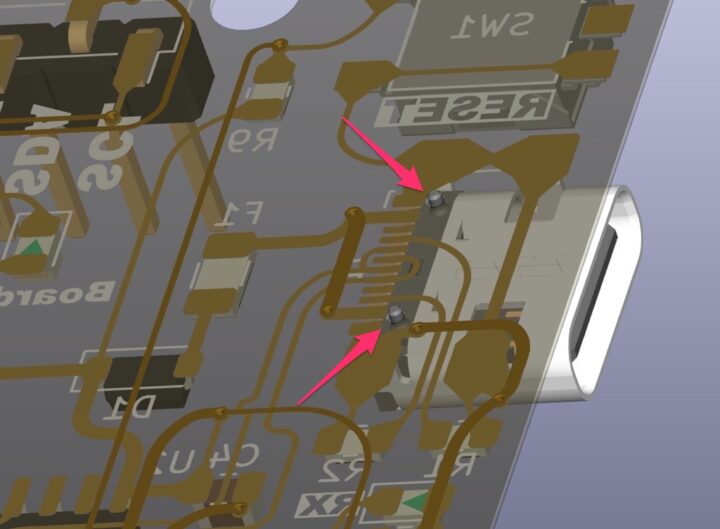

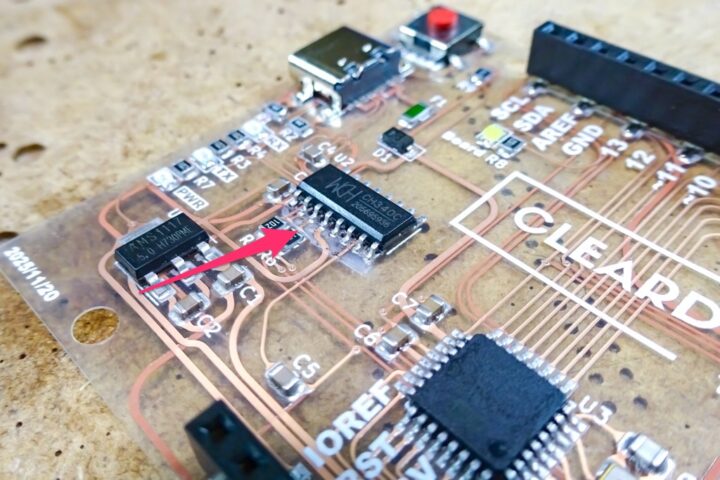

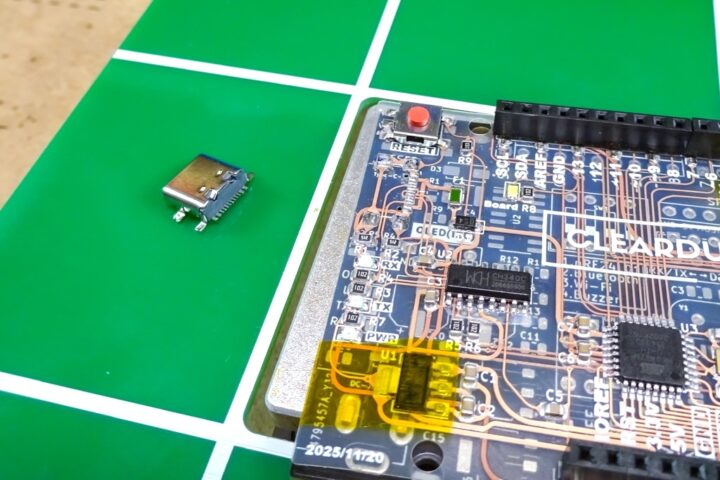

・・・ですが、ここで問題になったのがType-Cコネクタでした。

設計段階から分かってはいたのですが、完全にSMDタイプのType-Cコネクタってあるのかな?

一般的にSMDタイプのType-Cコネクタでも、実際には基板固定や位置決め用の樹脂ピン・金属の突起が付いているものがほとんどです。

FR-4基板では全く問題ありませんが、この突起部分はFPC基板ではそのまま基板裏面に飛び出してしまい、結果としてこのようにコネクタ全体がわずかに浮いた状態になってしまいます。

この状態では、当然リフローによる実装は出来なくなります。

このあたりは、FPC基板特有の制約が最も分かりやすく出るポイントだと思います。

通常の基板感覚でSMDだから大丈夫と思って選んだ部品でも、FPC基板では自宅リフロー環境で実質的に使用出来ないケースがあるため、部品選定の段階から裏面の突起や構造までしっかり確認する必要があります!

②リフロー時の基板反り対策が必要

これは透明タイプに限った話ではありませんが、FPC基板全般に共通する注意点として、ベース素材が非常に薄くて柔らかいため、製造された段階ですでにわずかな反りが見られます。

そしてこの反りは、リフロー中の加熱によってさらに大きくなってしまいます。

特にピッチの狭いICチップなどでは、この僅かな反りが原因でパッドとの接触不良が起きたり、はんだブリッジが発生しやすくなります。

実際に作業してみると、チップ抵抗(今回は0805サイズを使用)でさえ、リフロー中に基板が反ることで正規の位置になかなか固定出来ない…という場面もありました!

この抵抗くん、最初は若干温度低めでやってたので、はんだペーストが完全に溶けてなくて弾かれてるのかな・・・?

基板両端をカプトンテープで押さえてフラットになるようにしてたんだけど、熱で基板が若干反ってパッドからズレる…のようだった😅 pic.twitter.com/sRbU0KuP3B

— ガジェット大好き!! (@smartphone_jp1) December 20, 2025

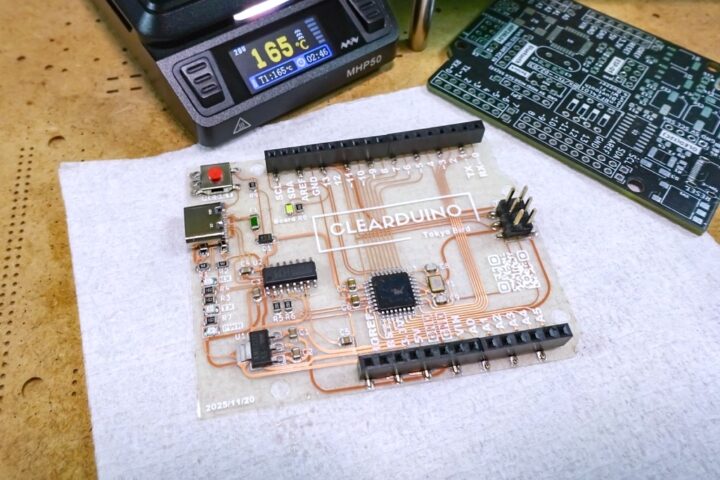

使用する部品や配置などにもよりますが、FPC基板単体のままリフローするのはかなり厳しいという印象で、自宅環境で作業する場合は何かしら剛性のあるベース(FR-4基板など)に固定した状態でリフローする方法が現実的だと感じました。

今回は、サイズや形状が近い1.6mm厚の基板が手元にあったため、それをベースとしカプトンテープで固定した状態で作業を行いました。

端子位置の関係で完全にテープ固定が出来ず若干反った状態ですが・・・

この方法にすることで、リフロー中の反りをある程度抑えることができ、実装の安定性もある程度担保することが出来ました。

また、上記で触れたType-Cコネクタ背面の突起部分についても、ベース基板側にコネクタ穴があったのでそちらに逃がすことで処理することが出来ました。

自宅環境でリフローする場合は、基板の反りを前提とした治具や固定方法をあらかじめ用意しておくことが必須だと思います。

今回は見た目を重視し、ベタGNDを使わず配線パターンのみで設計したのですが、銅箔の分布が少なく不均一になることで、リフロー時の熱応力が集中し通常のFPCよりも反りやすくなっている可能性もありそうですが・・・

③低温はんだペーストの使用が必須

通常のフレキシブル基板(FPC)については、JLCPCBの仕様では確か耐熱温度はおよそ260°C程度とされていたと思います。

これまで通常のFPC基板の実装は自宅環境でも何度か行ったことがありますが、中温〜高温タイプのはんだペーストを使用した一般的なリフロー条件で特に問題なく実装出来ました。

また、リフロー後に発生したブリッジの修正なども、短時間であれば通常のはんだゴテ(約360°C前後)を使って対応もでき、ベース素材が溶けたりすることはありませんでした。

しかし、今回使用した透明FPC基板では事情が大きく異なります。

この透明FPC基板の耐熱温度は最大200°Cとされており、通常のFPC基板と比べると耐熱性能はかなり低めです。

そのため、透明FPC基板では低温はんだペーストの使用が事実上必須となります。(今回138℃の低温ペーストを使いました)

通常のはんだペーストを使ったリフロー条件では、基板が変形したり、また最悪の場合ベース素材が溶けてしまう可能性があります。

また、実装後の修正作業についても注意が必要です。

はんだゴテを使って修正を行う場合でも、高温設定ではベース素材が溶けてしまうため温度管理はかなりシビアになります。

リフロー後のブリッジ修正作業中に、はんだステーションの温度設定が通常温度に戻ってしまっていることに気付かず、一部ベース素材表面を溶かしてしまいました・・・

低温での温度管理が必要、この点は透明FPC基板を扱う上での最大のハードルの一つだと思います。

今回リフローで使用したのは、MHP50というミニホットプレートです。

また、このMHP50用に製作した専用スタンドも役立ちました!

④実装後のはんだ修正が難しい

FPC基板では、基板自体の反りの影響により、はんだ不良やブリッジが発生しやすいことは事前に分かっていました。

そのため、リフロー後は怪しそうな箇所を中心に、はんだゴテの温度を200°Cに下げた低温設定で慎重に修正作業を行っていました。

・・・のですが、作業中にコテの設定温度が通常温度に戻っていることに気付かず、ごく一部分ですがベース素材を溶かしてしまったのは先ほど触れた通りです。

その後、通電前に導通チェックを行ったところ、 Type-Cコネクタでブリッジが発生しており、電源ラインが短絡していることが分かりました。

Type-Cコネクタではよくあることで、通常のFR-4基板であればこうしたブリッジ修正は慣れればそれほど難しいものではありません。

結構綺麗に実装出来たけど…どっか短絡しとります😅

Type-Cだな…、Type-Cしか考えられん!朝Run行ってから修正しよう…🏃💨 pic.twitter.com/S8SO6DsVuX

— ガジェット大好き!! (@smartphone_jp1) December 19, 2025

普段であれば、ペーストフラックスを多めに塗布し、はんだゴテ側に余分なはんだを引き寄せるといった方法で比較的簡単に修正出来ます。

しかし今回は、低温はんだペーストを使用していることが大きな壁になりました!

低温はんだは溶ける温度帯が狭く、コテ側にうまくはんだを引き寄せることが出来ず、思ったようにブリッジを解消出来ませんでした。

また、はんだ吸い取り線も試してみましたが、低温設定だと吸収しにくく、こちらも綺麗に除去することが出来ず・・・

結果として、普段行っているはんだゴテによる修正方法では対応出来ず、部分的に再リフローを行い、はんだを一度溶かし直すことでなんとか実装することが出来ました。

以上、通常の基板とは異なり実装には手間や注意すべき点が多くありましたが、無事にパーツを実装することが出来ました!

ブートローダーを書き込みLチカも成功、透明自作Arduinoくんの完成です!

透明基板、完成👍

ブートローダー書き込んでLチカ成功😄

透明FPC基板、プロジェクトによっては大いに使う価値ありなんだけど…自宅リフロー環境では、想像通りやっぱ手間がかかるし難易度高かった😅 pic.twitter.com/uSaRSBse0G

— ガジェット大好き!! (@smartphone_jp1) December 20, 2025

動作確認後、IPAを使いフラックス汚れを洗浄し綺麗に完成させました!

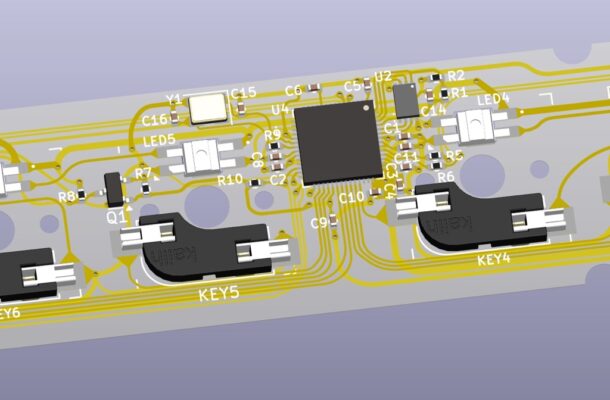

今回はあくまでテスト目的で発注した基板ということもあり、できるだけ実装難易度を下げるために回路構成は最小限とし、ICチップはリードがあり位置合わせ等しやすいQFPパッケージ、また抵抗やコンデンサは扱いやすい0805サイズといったように、部品選定にも配慮したのですが・・・

それでもなお、透明FPC基板の自宅環境でのリフローによる実装は、通常のFR-4基板や一般的なFPC基板と比べて体感的にかなり難易度が高いと感じました!

基板の反り、耐熱温度の低さ、低温はんだによる修正の難しさなど、これまでの実装経験とは勝手が大きく異なるため、大きく手間もかかりました。

自宅での実装? それともPCBAを利用する?

なかなか実装難易度が高い透明FPC基板のパーツ実装でしたが・・・

それなら最初からアセンブリサービス(PCBA)を利用した方がいいのでは?

と思う方も多いかもしれません。

確かに実装品質や安定性を考えるとPCBAは非常に魅力的です。

しかし、透明FPC基板の場合はいくつか注意点があります。

先述の通り、透明FPC基板では低温はんだペーストの使用が必須となります。

この低温はんだペーストを使ったPCBAは、通常工程ではなく高度なオプション扱いとなり追加料金が発生します。

さらに基板をフラットに保った状態での実装工程が必要となりそのための専用治具費用、またベーキングが必要なパーツを使用している場合の追加料金といった条件が重なり、結果として透明FPC基板のPCBA実装は、最終的にそこそこ高額な費用になってしまいます。

このあたりのPCBAオプションや追加料金については、詳しくはこちらの記事を参考にして下さい。

一方で、基板単体のみの製造であれば、透明FPC基板は特殊素材の割に比較的手頃な価格で製造してもらうことが出来ます。

そのため、今後利用する際はどこまでなら自宅環境で対応出来るのか?

また、どういったパーツや基板構成ならPCBAを利用せざる終えないのか?

といった発注方法のライン引きが出来たので、そういう意味では個人的に今回の実装は非常に有益な経験だったと感じています!

最後に!

今回は、JLCPCBで新たに製造対応となった透明フレキシブル基板(Transparent FPC)について、自宅環境でのリフローによる実装を実際に試してみた内容を紹介しました。

高い透明度によって銅箔や配線がそのまま透けて見えるため、デザイン性を重視したい用途や作品としてのインパクトを求める場面では、他の基板では得られない大きな魅力を持っています。

その一方で、通常のFR-4基板や一般的なFPC基板とは異なる実装上のハードルがいくつも存在することも分かりました。

部品選定やリフロー時の基板反り対策、低温はんだペーストの使用、そして実装後のはんだ修正の難しさなど、設計段階から実装方法までを含めて、あらかじめ理解しておくべきポイントが多い基板です。

これから透明FPC基板の使用を検討されている方の参考になればと思います・・・。

【JLCPCB / JLC3DP】JLCPCBの3Dプリントサービス(JLC3DP)を利用してみました。発注手順などをご紹介!

【JLCPCB / JLC3DP】JLCPCBの3Dプリントサービス(JLC3DP)を利用してみました。発注手順などをご紹介!  【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消

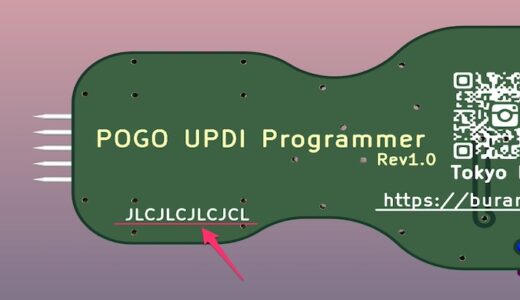

【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消  【JLCPCB】PCBに入る発注番号(基板製造番号)を削除する有料オプションが無料になったようですね!(2層基板限定)

【JLCPCB】PCBに入る発注番号(基板製造番号)を削除する有料オプションが無料になったようですね!(2層基板限定)  【自作キーボード】オープンソースで公開されている自作キーボード『Ortho 4×10 TKL』を組んでみました!

【自作キーボード】オープンソースで公開されている自作キーボード『Ortho 4×10 TKL』を組んでみました!  【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!

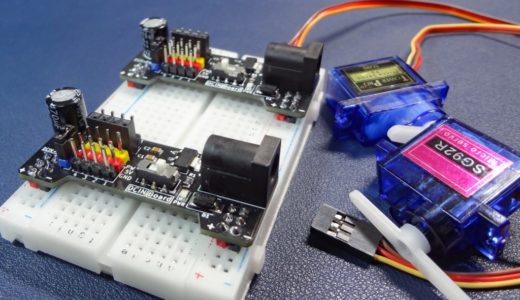

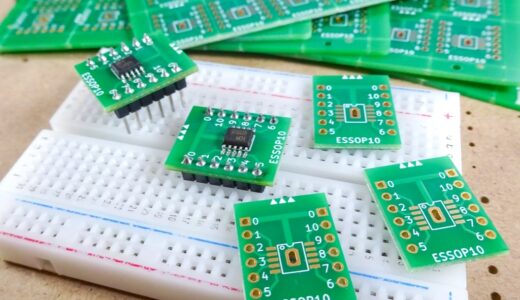

【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!  【電子工作 / PCB】ちょっと珍しい?ESSOP10パッケージのピッチ変換基板(DIP化基板)を作ってみました!JLCPCBにお任せ面付けでお得に製作!

【電子工作 / PCB】ちょっと珍しい?ESSOP10パッケージのピッチ変換基板(DIP化基板)を作ってみました!JLCPCBにお任せ面付けでお得に製作!  【電子工作 / PCB】ブレッドボードのように繋がった配線パターンになった自作ユニバーサル基板を製作しました!

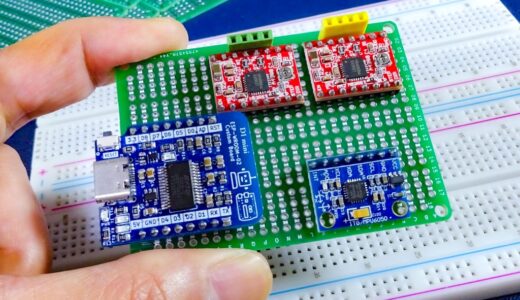

【電子工作 / PCB】ブレッドボードのように繋がった配線パターンになった自作ユニバーサル基板を製作しました!  【電子工作 / 自作基板】CH217Kを使ったUSB電源保護ボード『USB Power Toggle』の製作!

【電子工作 / 自作基板】CH217Kを使ったUSB電源保護ボード『USB Power Toggle』の製作!  【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!

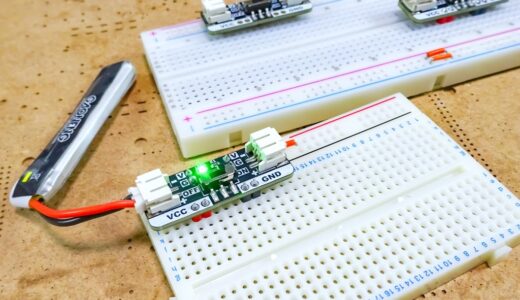

【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!  【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました

【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました  【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート②!Arduinoや他のマイコンボードでも使える便利な無線コントローラーです!【nRF24L01/JLCPCB】

【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート②!Arduinoや他のマイコンボードでも使える便利な無線コントローラーです!【nRF24L01/JLCPCB】  【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!

【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!  PCBWayの透明レジン『UTR-8100』はPANTONEカラーを指定して染色(Dyeing)が出来る!超綺麗なケースに仕上がりました

PCBWayの透明レジン『UTR-8100』はPANTONEカラーを指定して染色(Dyeing)が出来る!超綺麗なケースに仕上がりました  【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュールと充電基板の製作!

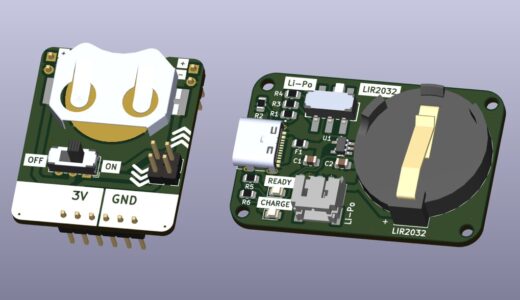

【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュールと充電基板の製作!  【電子工作 / 基板製作】これから始める自作基板。JLCPCBでの基板発注ガイド(2025年版)

【電子工作 / 基板製作】これから始める自作基板。JLCPCBでの基板発注ガイド(2025年版)  【電子工作 / 自作PCB】RP2040が動く最小構成で組むブレークアウトボードの製作を考えています!

【電子工作 / 自作PCB】RP2040が動く最小構成で組むブレークアウトボードの製作を考えています!

コメントを残す