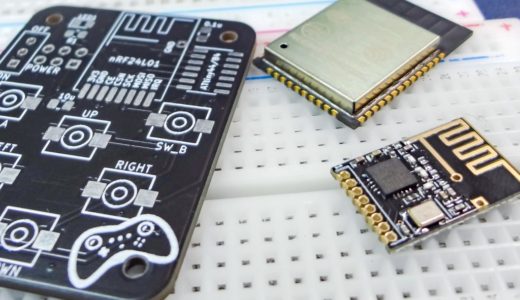

ブレッドボードで回路を組むとき、表面実装タイプのICチップやトランジスタ、MOSFETといったものは一般的にピッチ変換基板を使って組むことが多いと思います。

しかし抵抗やコンデンサなどの2ピン部品に関しては、リードタイプのパーツをそのまま差し込んで使うのが一般的で、これの方が手っ取り早いですからね!

ところがこのリード部品、足が細くて保持力が弱いため、場合によっては接触不良などによりテスト動作に支障をきたすことがあります。

特に何度も抜き差しし定数を変えての検証作業では、接触不良の発生率が高くなり、そのたびに原因特定に時間を取られてしまうこともあります。

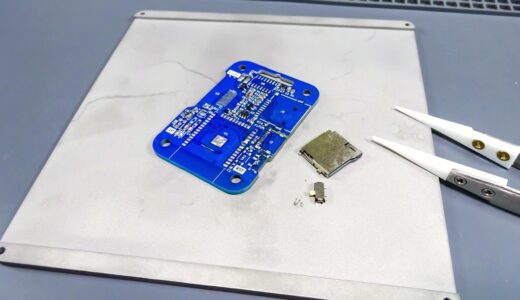

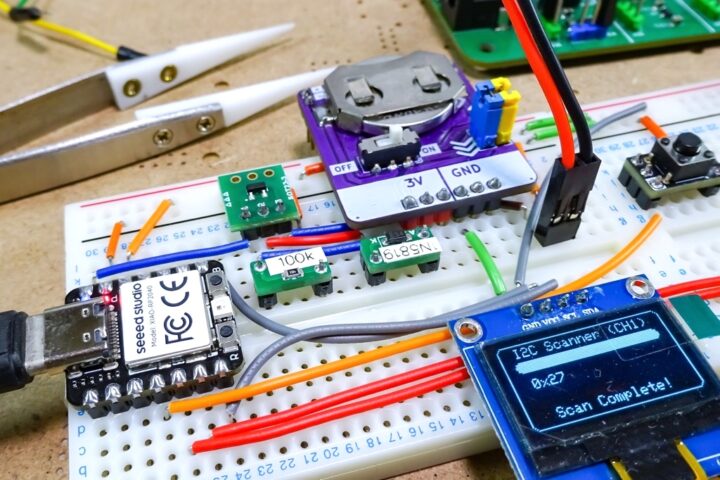

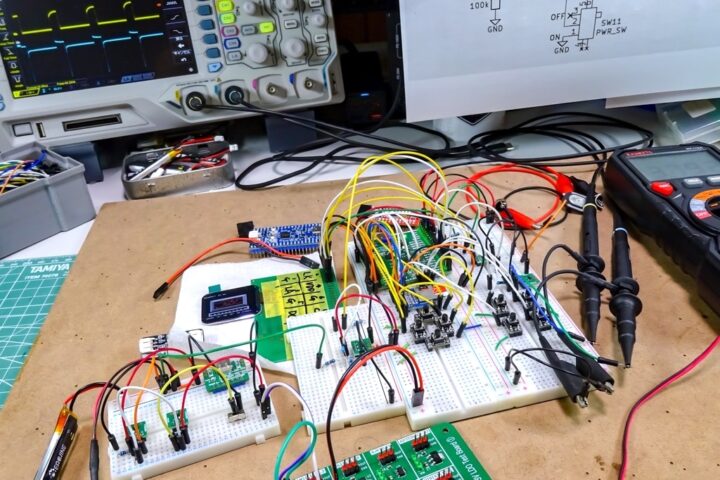

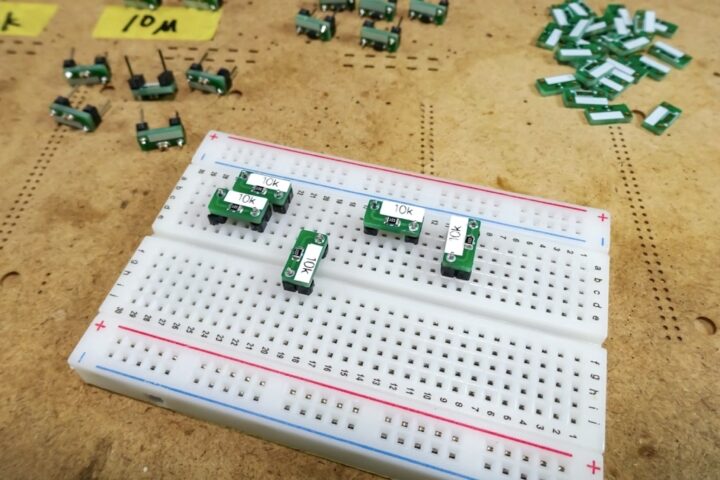

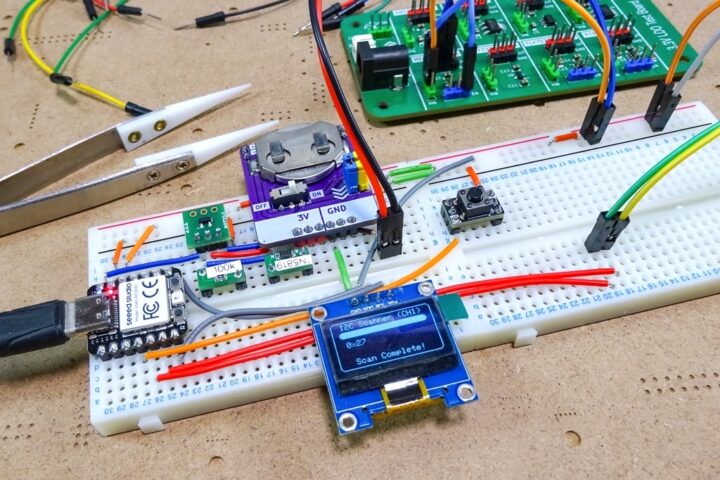

こちらは最近製作した自作基板のテスト段階の様子なのですが、動作が安定せず、その原因を探すのに多くの時間を費やし・・・

結果、リード抵抗1本の接触不良が原因だったという場面です!(雑に組みすぎているというのもあるのですが)

また、最近のブレッドボードではスプリングが固めに作られているものもあり、保持力そのものは強い場合もありますが、やはり細いリードを繰り返し挿し直す作業そのものがストレスになる場合があります。

ブレッドボードに組む回路規模が大きくなるほど、このリード部品特有の扱いにくさ?が積み重なります。

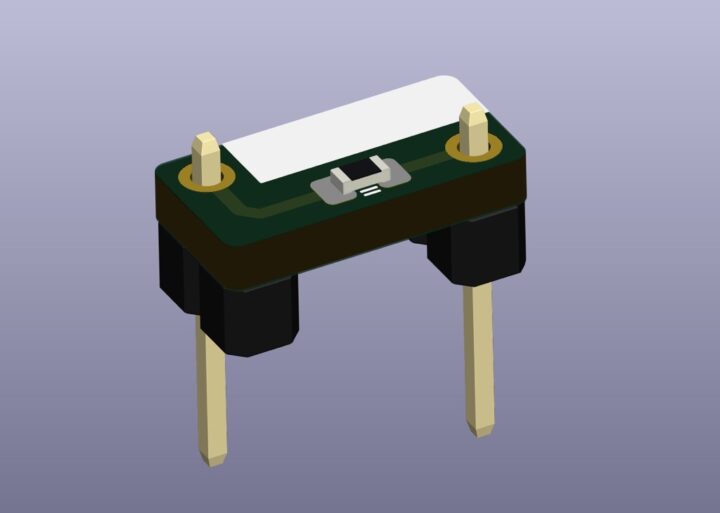

そこで今回、抵抗やコンデンサ、ダイオードといった2ピンリード部品をSMDパーツに置き換え、ブレッドボード上でより安定して扱えるようにするための小型ピッチ変換基板を作ってみることにしました。

こういうのあると便利だと思うんだけどなぁ!

探しても見つからなかったのでサクッと・・・ pic.twitter.com/eTqcr35WBt— ガジェット大好き!! (@smartphone_jp1) September 23, 2025

2ピンパーツ用ピッチ変換基板の製作!

3ピン以上のSMDパーツ向けピッチ変換基板は市販品がいろいろとあるのですが、2ピンタイプのパーツ専用となると意外と見つかりませんでした!

冒頭でも書いたように、抵抗やコンデンサ、ダイオードやLEDといった一般的な2ピンSMDパーツにも、ブレッドボードで使うためのピッチ変換基板があれば便利なのにと以前から思っていたので製作することに…

いろんなご意見ありがとう🙇♂️(0Ω抵抗を作りたいわけじゃないよ😅)

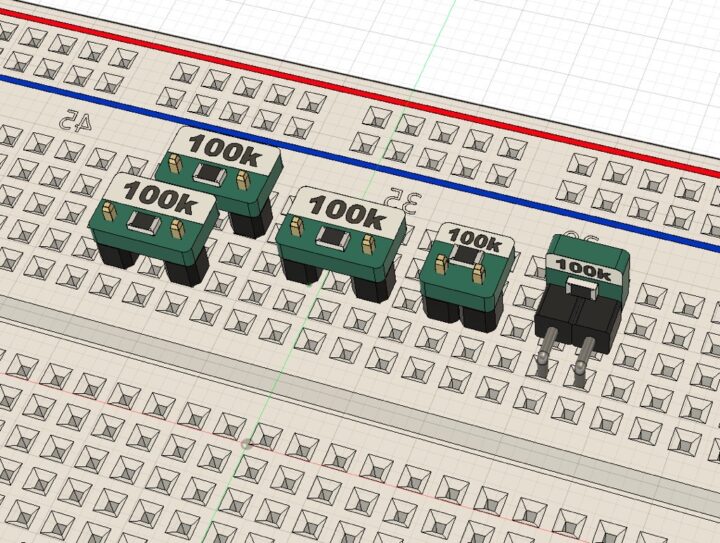

なるべく占有面積が小さい方向性で考えてるけど、2×2占有だとラベル付けるの難しいかな?

1ピッチ大きくすると間にワイヤー挿せて便利かな?

更に1ピッチ増やすとセンター跨げるけど・・・ pic.twitter.com/h5kbFuQBo0

— ガジェット大好き!! (@smartphone_jp1) September 24, 2025

もちろん全てのリード部品をこれに置き換えるつもりはありませんが、ブレッドボード上で安定性が求められる部分に使うという目的なら、相性が良いのではないかと考えています。

例えば、DC-DCコンバータなどの電源用ICで使うフィードバック抵抗。

可変出力タイプのものだと、ブレッドボードを軽く揺らしただけで、その接触具合により出力電圧が変動してしまうことがありました。

また一部のICでは、データシートに指定された部分に適切な値のコンデンサなどを入れておかないとPCに認識されない・・・

このようなことを過去に何度か経験していて、「この部分だけは確実に接続しておきたい」というシーンが出てきます。

そのような場面で、2ピンSMDパーツ用のピッチ変換基板があれば役立つのではないかと製作することにしました。

ボードコンセプト・設計について

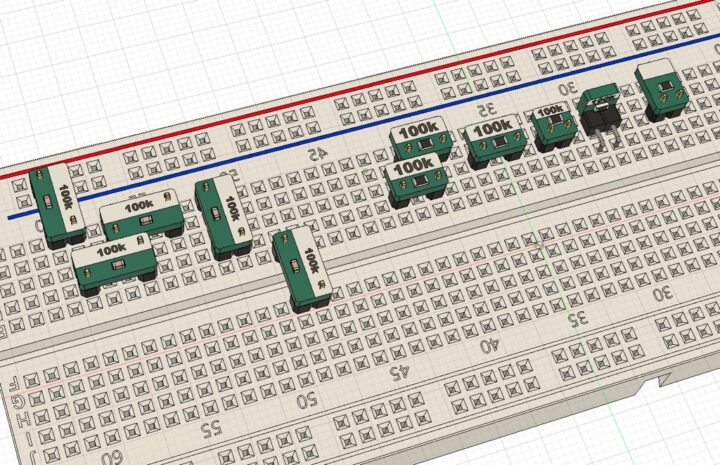

ブレッドボードで使うピッチ変換基板なので、ピンヘッダーを取り付けることにより接続は確実に安定するわけですが、どのピッチ&ボードサイズで作るかは使い勝手を考えるとかなり迷いました。

専有面積を極力小さくするために縦挿しにするべきか?

抵抗値などのラベルが見やすいように横挿しにするか?

ブレッドボードで無駄なスペースが生まれないよう、最適なピッチやボードサイズはどうするか?

など、こうしたポイントを踏まえながら、ピッチや形状を変えいくつかCAD上でシミュレーションして比較していきました。

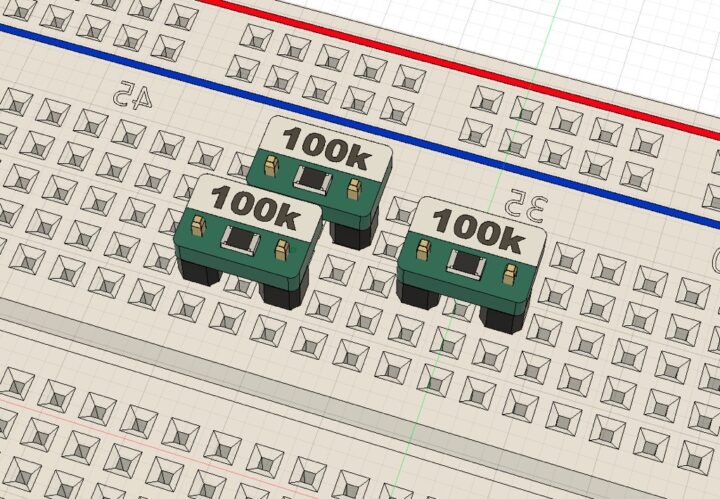

ラベルの視認性も考慮すると、3×2ピッチまで小型化出来そうですが・・・

抵抗やコンデンサといったパーツは、プルアップ・プルダウン抵抗やバイパスコンデンサなど、電源レーン付近で使うことも多いため、使い勝手を考慮すると上記より1ピッチ増やした4×2ピッチのボードサイズの方が・・・?

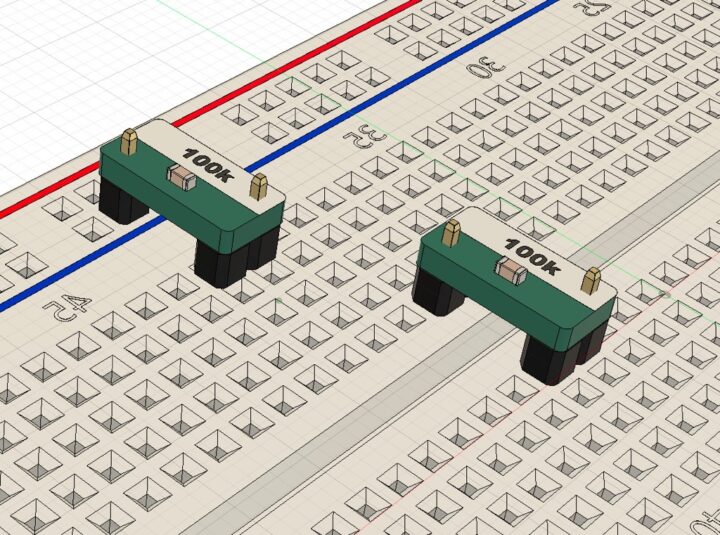

このサイズならブレッドボードの電源レーンの片側にも届くし、またセンターを跨ぐことも出来るため、とても扱いやすそうです!

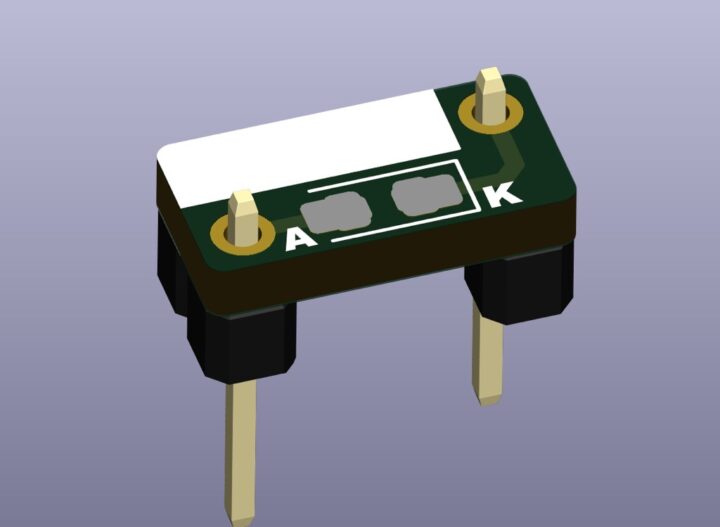

ピンを対角に配置することで、一般的な片側5列タイプのブレッドボードで縦向きに配置することもでき、また横向きの配置なら2つ並べることも可能になります。

ピッチやボードサイズを変えいくつか考えてみましたが、私の用途としてはこれが最もバランスが良い最適解かな?と思います。

作るならこれが最適解かな!

3ピッチで対角ピン、これだとセンター跨げるし電源レーンの片側なら繋げられる。

そして5列ブレッドボードでも縦横配置が出来てワイヤー挿すことも出来る📝 pic.twitter.com/bJOcTDopIA— ガジェット大好き!! (@smartphone_jp1) October 10, 2025

ピッチ変換基板としては、0603または0805サイズの抵抗やコンデンサなど2ピンタイプ無極性のSMDパーツの取付が出来るようにしました。

また背面は、0603/0805サイズのLEDやSOD-123/323サイズのダイオードの取り付けに対応させています。

JLCPCBに基板を発注

基板の発注はJLCPCBを利用しました。

基板データ(Gerber)をダウンロード出来るようにしておきます。

何かの参考になればと思います。

JLCPCBへの発注に関しても少し見ておきます。

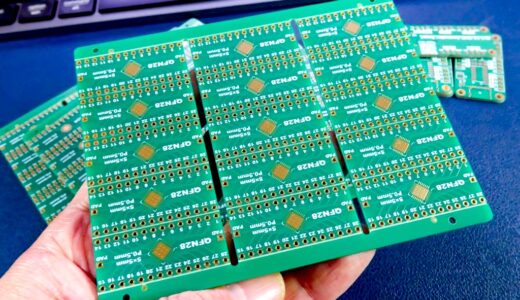

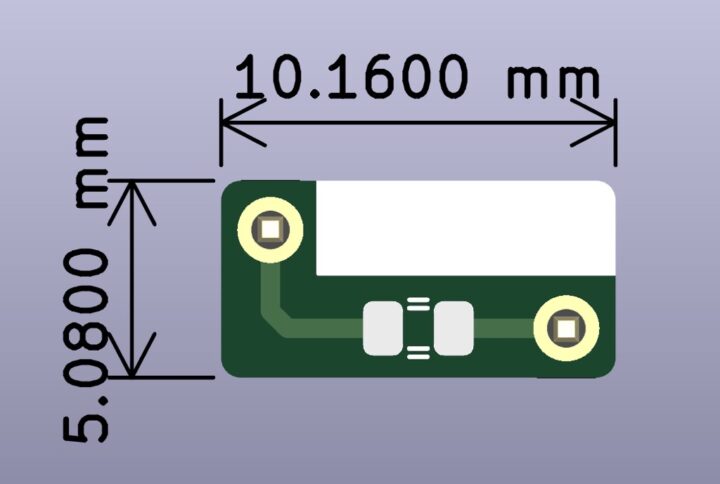

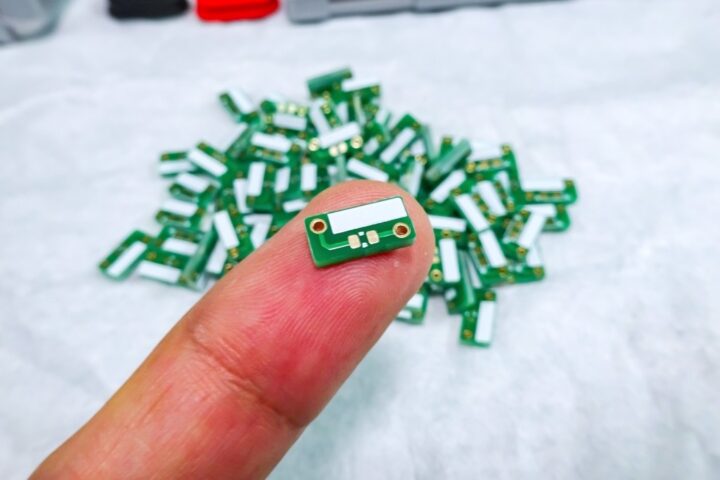

今回製作した本ボードのサイズは、10.16mm×5.08mmと極小基板となっています。

必要な数により、面付けをして発注するか、または単体基板として発注するかが変わってきますが、今回は単体基板として100枚製造してもらいました。

JLCPCBでは、単体基板データを入稿しJLCPCBに面付け依頼することも出来るのですが、単体基板の1辺の長さが15mm未満の基板サイズの面付けになると15ドルほどの追加料金がかかってしまいます。

これは必要な数とコストとの兼ね合いになりますが、単体基板として製造するなら100枚発注しても13ドルほどとかなりお安くなります。

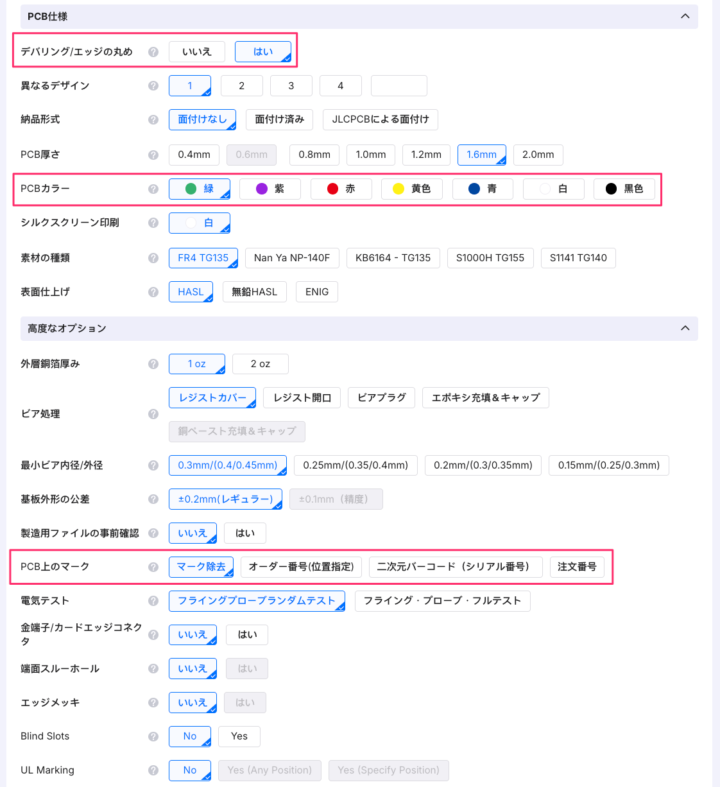

発注項目の選択ですが、極小サイズの基板なので[PCB上のマーク]は[マーク除去]を選択しておいて下さい!

基板内の意図しない位置に発注番号がプリントされるのを避けることが出来ます。(無料オプションです)

あと基板カラー(PCBカラー)はお好みで選択して下さい。

発注項目の選択は以上です。

JLCPCBの基本的な基板発注方法は、こちらの記事でまとめています。

あわせて見て頂ければと思います。

基板の到着

配送方法にOCS Expressを選択し、発注からトータル9日で手元に基板が届きました。

極小基板ですが、綺麗に仕上げてくれてますね!

パーツの取付

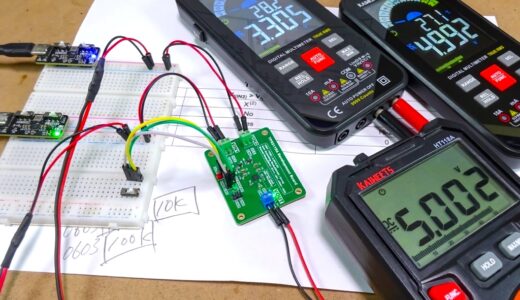

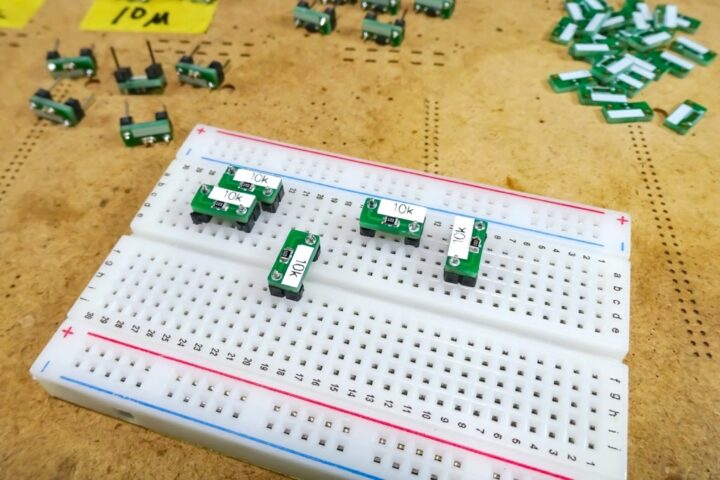

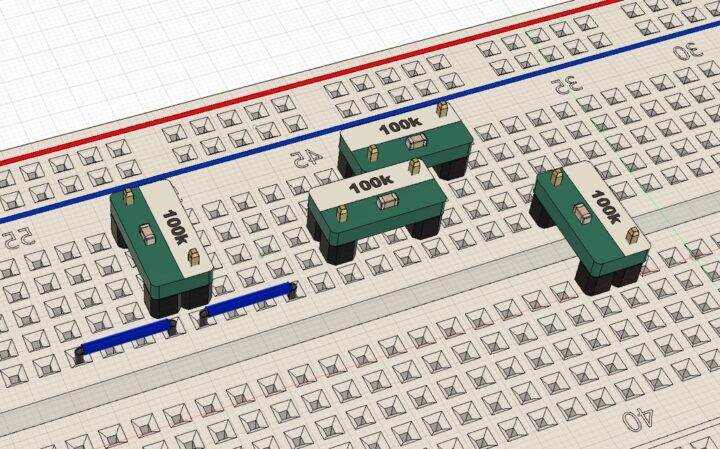

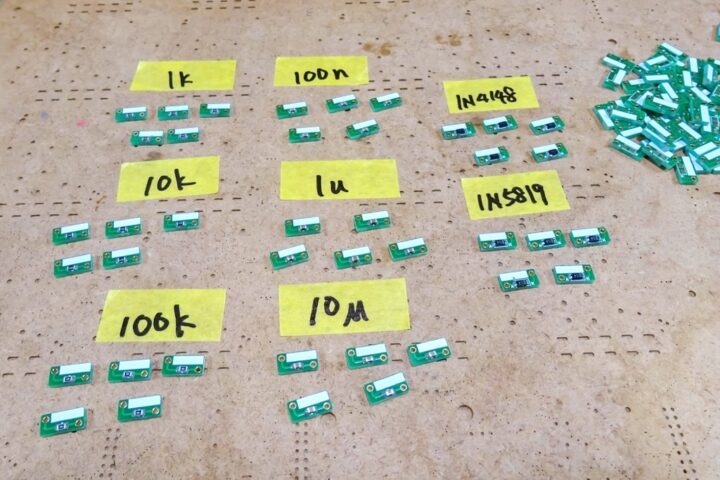

ひとまずテスト回路を組む際によく使う定数の、抵抗・コンデンサ・ダイオードを取り付けました。

パーツの実装は、いつも愛用しているMHP50というミニホットプレートを使い、サクッとリフローで取り付け。

ほんと便利なミニリフロー装置です!

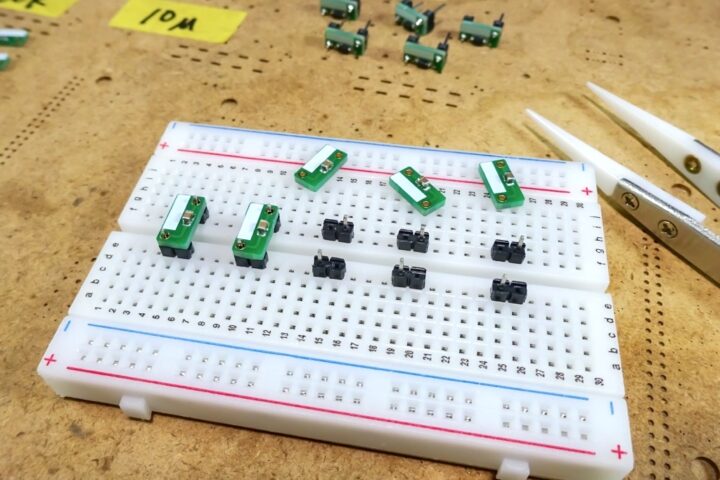

最後にピンヘッダーを取り付けて完成させます。

対角に1ピンずつの取り付けになりますが、このようにハウジング部分を残し2ピンサイズにして取り付けると使いやすいと思います。

細い油性ペンでラベリングしようと考えていましたが、手元に無かったのでラベルプリンタを使いました。

これで完成です!

早速、試作中の回路を組むのに実際に使ってみましたが、しっかりと安定してブレッドボードにマウント出来るので、やはり便利ですね!

想定している使い方で可能な限りサイズを小さく設計しているので、一般的なリード部品をそのまま挿した場合と比べても、専有面積はそれほど増えず、レイアウトにも余裕が生まれていいと思います。

最後に!

今回製作した2ピンパーツ用のピッチ変換基板は、とにかくブレッドボードで扱いやすいことを第一に設計しました。

すべてのリードパーツをこれに置き換える前提ではありませんが、安定性が必要な特定の部分で使ったり、また長期間の試作が必要な回路などで安定してブレッドボードにマウントすることが出来たりするので役に立つと思います。

【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!

【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!  【JLCCNC】板金加工(シートメタル)のアルミ・アルマイト仕上げで扱われている全カラーサンプルプレートを作ってみました!【追記】他の表面仕上げサンプルも製作!

【JLCCNC】板金加工(シートメタル)のアルミ・アルマイト仕上げで扱われている全カラーサンプルプレートを作ってみました!【追記】他の表面仕上げサンプルも製作!  JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!

JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!  【自作キーボード / 電子工作】オープンソースの自作キーボード『waffling60』をBakeneko60ケースとの組み合わせで組んでみました!

【自作キーボード / 電子工作】オープンソースの自作キーボード『waffling60』をBakeneko60ケースとの組み合わせで組んでみました!  【電子工作 / JLC3DP】PCBのパネルをJLCPCBの3Dプリントサービスで作る!(Arduino Controller)

【電子工作 / JLC3DP】PCBのパネルをJLCPCBの3Dプリントサービスで作る!(Arduino Controller)  【JLC3DP / JLCPCB】電子負荷モジュール『ATORCH DL24』のケースをJLC3DPで作ってみました!

【JLC3DP / JLCPCB】電子負荷モジュール『ATORCH DL24』のケースをJLC3DPで作ってみました!  【JLCPCB / JLC3DP】JLCPCBの3Dプリントサービス(JLC3DP)を利用してみました。発注手順などをご紹介!

【JLCPCB / JLC3DP】JLCPCBの3Dプリントサービス(JLC3DP)を利用してみました。発注手順などをご紹介!  【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!

【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]  【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!

【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!  【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!

【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!  【電子工作 / PCB】ポゴピンが付いたUPDIプログラマを製作しました!

【電子工作 / PCB】ポゴピンが付いたUPDIプログラマを製作しました!  【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!

【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!  【自作基板 / PCBWay】パワーマルチプレクサチップTPS2115Aを使ったテスト&評価ボードを製作してみました!

【自作基板 / PCBWay】パワーマルチプレクサチップTPS2115Aを使ったテスト&評価ボードを製作してみました!  【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その②[基板実装・ゲームデータの書き込み]

【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その②[基板実装・ゲームデータの書き込み]  【JLCCNC / JLCPCB】JLCCNCの板金加工を利用してPCB用のプレートを製作してみました!

【JLCCNC / JLCPCB】JLCCNCの板金加工を利用してPCB用のプレートを製作してみました!

コメントを残す