こちらの追記記事となります。

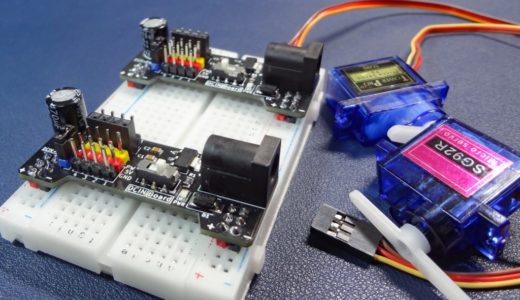

ブレッドボードを使ったテストでは、電源として直流安定化電源などを使用することもありますが、簡易的なミニ電源ボードがあると便利な場面も多いと思います。

そのようなことから、以前ブレッドボード用のミニ電源ボードを製作しました。

ブレッドボードの電源レーンに差し込むだけで、3.3V / 5Vの電源を供給できるシンプルな構成のもので、ボードサイズもかなり小さく何かと重宝します。

ブレッドボード上で占有する面積も少なく、使い勝手の良いボードに仕上がりました。

このボードが便利だったこともあり、同様のコンセプトでブレッドボードの両サイド電源レーンに、それぞれ個別の電圧(3.3V or 5V)を供給できるタイプのボードも製作してみたのですが・・・

しかし、ボード設計のミスからMOSFETの逆流による電圧低下が発生し、規定電圧を安定して出力できないという結果になってしまいました。

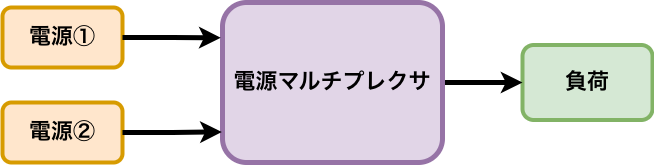

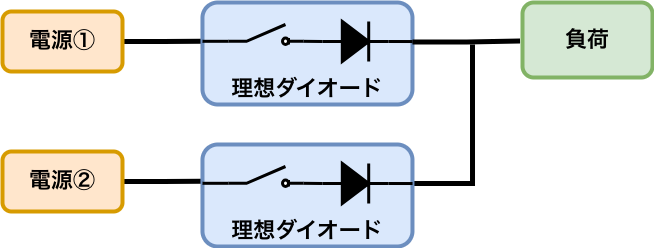

今回はこの時の反省&今後の検証も兼ねて、『電源マルチプレクサ』と『理想ダイオード』を使った2パターンの構成でボードを作り直し、リベンジすることにしました。

目次

【リベンジ編】ブレッドボード用ミニ電源ボードの製作!

以前製作した失敗ボードでは、共通の3.3Vライン・5Vラインから電圧を選択し、ブレッドボードの左右電源レーンへ個別で出力する構成にしていました。

構成自体はごく一般的なものですが、電圧切り替えに使用したMOSFETの接続に問題がありました。

片側レーン用の切り替えで5Vを選択した場合、3.3Vライン側のMOSFETでドレイン電圧よりもソース電圧の方が高くなる状態が発生します。

その結果、ドレイン側へ逆流が発生し、3.3Vラインの電位が引き上げられてしまうという現象が起きていました。

Pchハイサイドスイッチで出力側共通で取ってるから完全に逆流だね!

5V設定だと3.3V側のドレイン電圧の方が高くなり、ボディーダイオードのVF分降下した電圧が3.3Vラインのソース側に乗って、反対側のライン電圧が増加してるって感じだな📝

まぁこの謎解きも電子工作の面白いところ…😅 pic.twitter.com/jGmTvueUuU

— ガジェット大好き!! (@smartphone_jp1) September 27, 2025

この問題は、出力側にもう1 段MOSFETを逆向きに接続する、いわゆるバック・トゥ・バック構成を採用することで回避できますが、その場合は電圧切り替え部分だけで合計8個のMOSFETが必要となり、小型化を目指した今回の用途にはあまり適していません!

ブレッドボード上での動作確認自体は出来ていたため、今回は方針を少し見直し今後の検証も兼ねて、『①電源マルチプレクサ』を使った電圧切り替え方法と、『②理想ダイオード』を使いOR回路を構成した2パターンで、リベンジボードを製作してみました。

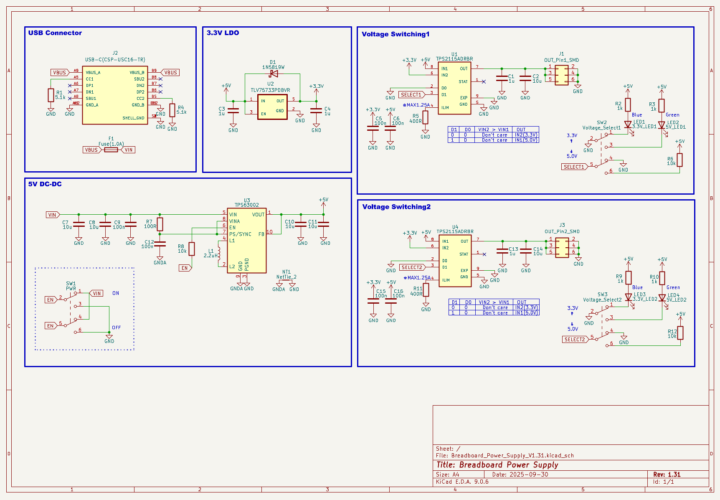

①電源マルチプレクサを使う(TPS2115A)

複数の電源入力を扱い、その中から自動または手動で選択して出力を切り替える『電源マルチプレクサ』は、今回のリベンジにおいて最も手っ取り早く、かつ確実な方法だと考えました。

MOSFETを個別に組み合わせて逆流対策を行う場合、どうしても回路が複雑になり部品点数も増えてしまいます。

一方で、電源マルチプレクサを使えば、逆流防止や電源切り替えの制御を専用ICに任せることが出来るため、小型ボードとして製作する今回の用途との相性は良さそうです。

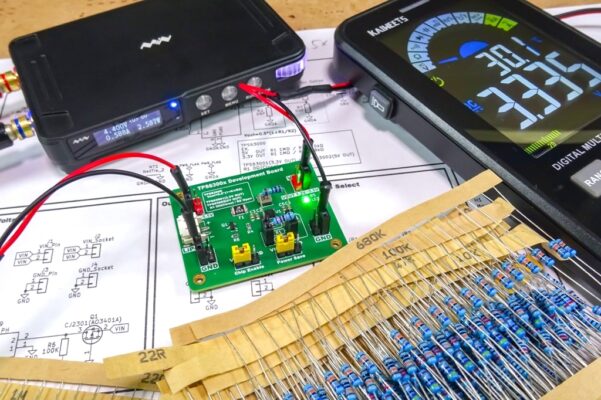

3.3Vまたは5Vといった低電圧での使用となるため、以前に検証用ボードを製作して動作確認を行っていたTPS2115Aを使うことにしました。

TPS2115Aは、入力電源として2.8V~5.5Vの電圧範囲を扱うことができ、電流制限の設定(最大2.0A)に加え、突入電流保護やサーマルシャットダウンといった保護機能も備えているので、今回想定しているミニ電源ボードの用途としては十分すぎる性能です。

ブレッドボード用のミニ電源モジュールということもあり、それほど大きな電流を流す用途は想定していませんが、最大1.5A程度を目安として設計・製作しました。

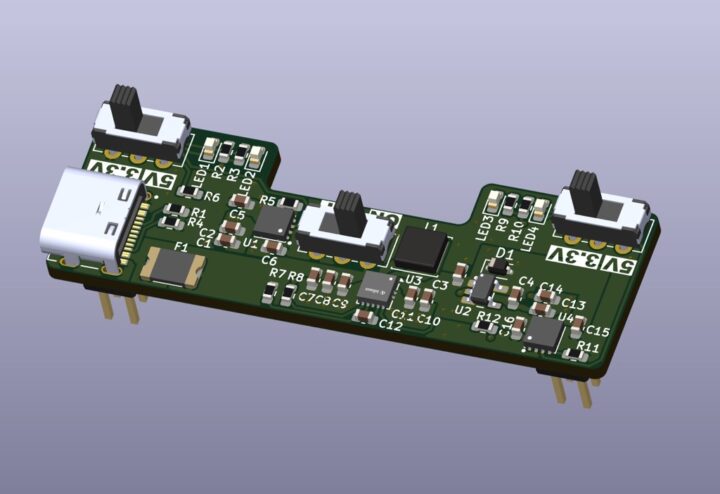

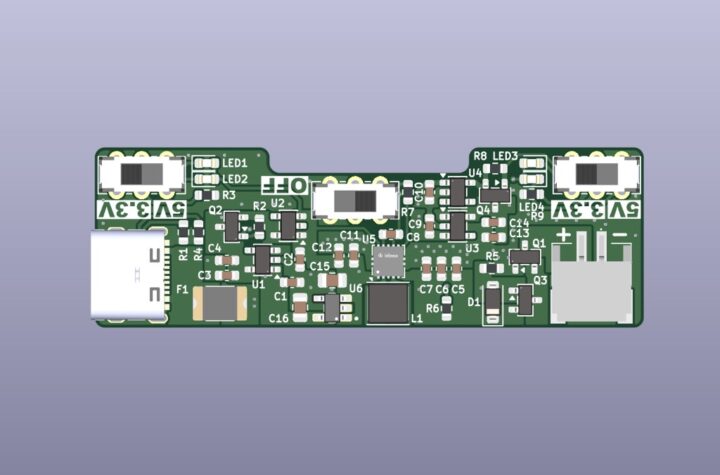

前回は失敗に終わったミニ電源ボードでしたが、今回採用した電源マルチプレクサを使った構成でも、部品配置や配線を見直すことで同じサイズの基板内にうまく収めることが出来ました。

②理想ダイオードを使う(XC8111)

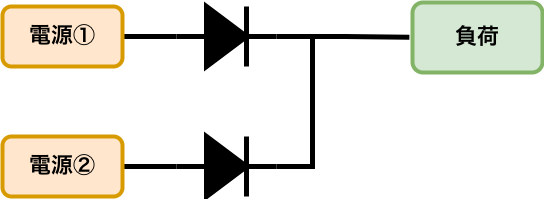

電源の多重化は、ダイオードを使ってOR回路を構成すれば実現出来ますが、この方法ではダイオードの順方向電圧(VF)分の電圧降下が避けられません!

一般的なシリコンダイオードでは約0.6V、VFが低いショットキーバリアダイオードでも約0.3V程度の電圧降下が発生します。

そのため、今回扱う3.3Vや5Vといった低電圧系では無視できない出力電圧の低下になってしまいます。

そこで、電圧降下を極力抑えることが出来る『理想ダイオード』を使ったバージョンのボードも作ることに・・・

理想ダイオードでは、順方向時の電圧降下をMOSFETのオン抵抗によるわずかな損失に抑えることが出来ます。

また、逆方向への電流は確実に遮断されるため、前回問題となっていた各電圧ライン間の逆流対策として有効です。

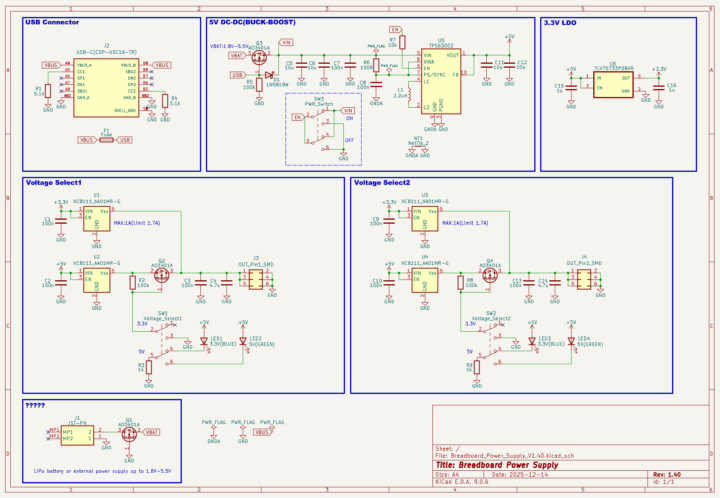

ちょうど別基板でテストしていた、XC8111という理想ダイオード機能が搭載されたロードスイッチICを使うことにしました。

XC8111には、突入電流制限や過電流制限といった保護機能も備わっており、シンプルなOR回路として実現出来そうだったのも選定理由の一つです。

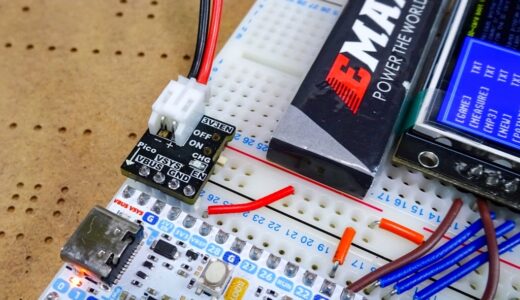

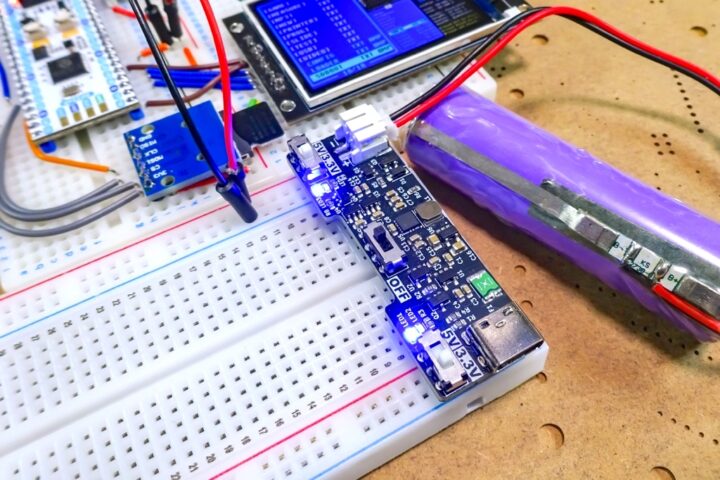

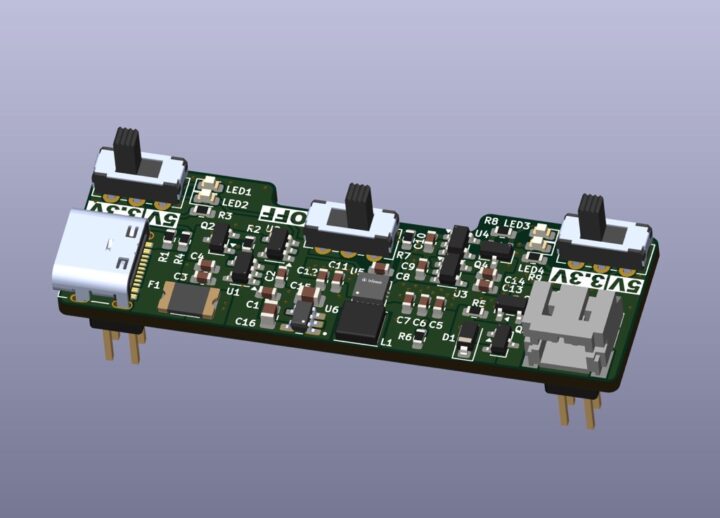

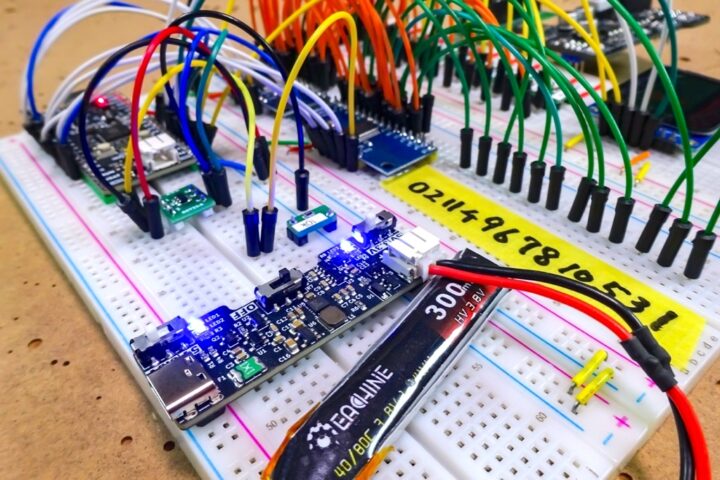

こちらのボードは、USBからの電源入力に加えて、他の電圧帯からの使用も出来る構成になっています。

5Vラインで使用しているTPS63002 DC/DCコンバーターは、1.8V~5.5Vの入力電圧に対して昇圧または降圧動作で5Vを出力できるバックブーストコンバーターです。

USB電源だけでなく、リポバッテリーや乾電池など異なる電圧帯の電源からも使用出来るようにしました。(JST-PHコネクタ使用からの1.8V~5.5Vに対応)

これにより、より汎用性の高いブレッドボード用のミニ電源ボードになったと思います。

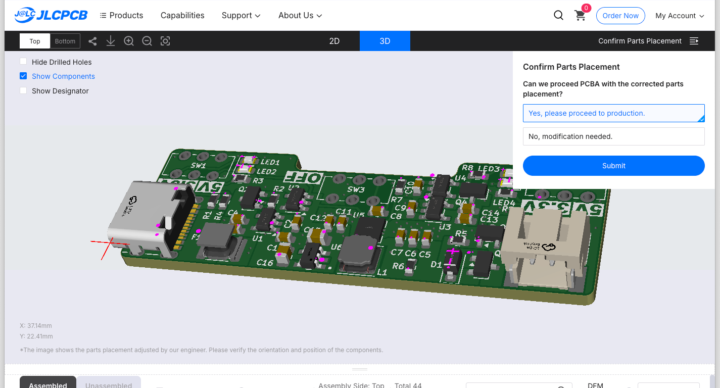

JLCPCBに基板を発注

基板の製造は、JLCPCBを利用しました。

今回製作したブレッドボード用ミニ電源ボードの基板データ(Gerber・BOM・CPL)をダウンロード出来るようにしておきます。

何かの参考になれば幸いです

①TPS2115Aを使ったバージョン[Breadboard Power Supply V1.31]

②XC8111Aを使ったバージョン[Breadboard Power Supply V1.40]

今回は前回の失敗を受けてのリベンジということもあり、検証作業を早く進めたかったため、PCBAサービスを利用して部品実装までを依頼しました。

既にブレッドボード上での動作テストは行っていたので、はんだ付けにかかる時間を省くことができ、またすぐに動作確認へ進めるのはパーツ実装サービスを利用する大きなメリットだと感じます。

JLCPCBの基本的な基板発注方法は、以下の記事でまとめています。

またPCBAサービスの具体的な利用方法についても別記事でまとめています。

あわせて見て頂ければと思います。

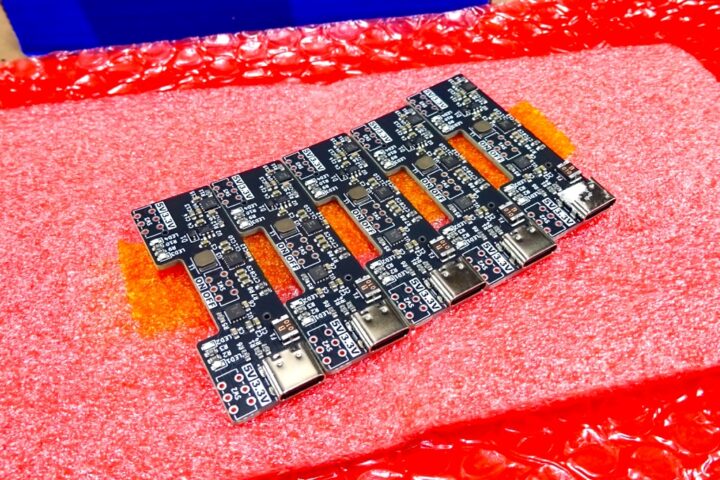

基板の到着

JLCPCBのPCBAサービスを最近よく利用するようになりましたが、通常のPCB単体のみの発注に比べても、プラス1~2日程度と納期が早いので重宝しています。

配送方法にOCS Expressを選択し、発注からおよそ10~12日程度でパーツ実装済みの基板が手元に届く感じです!

今回のように早く検証作業を進めたい基板や、修正を加えた別バージョンの発注などで、この納期のスピード感はとても助かります。

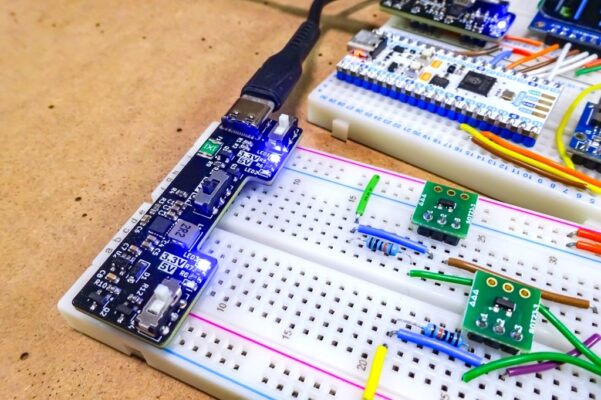

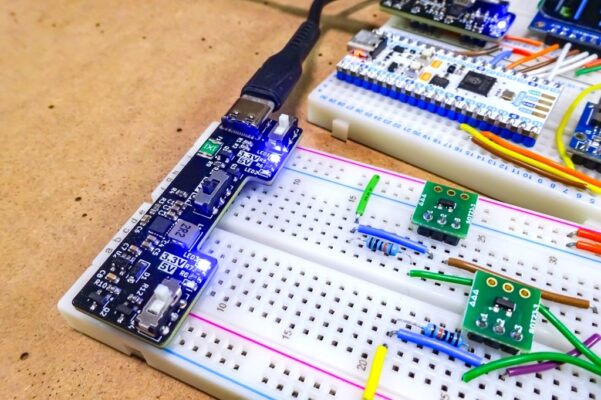

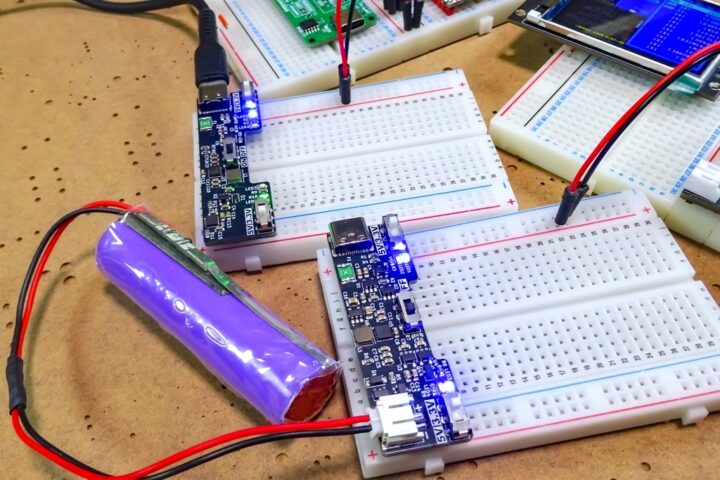

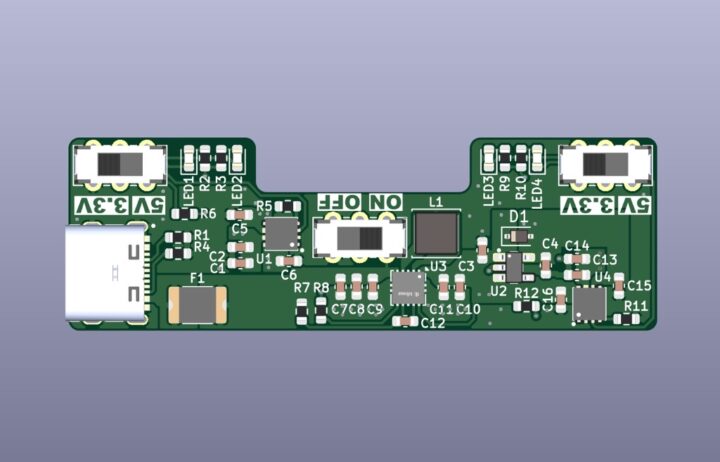

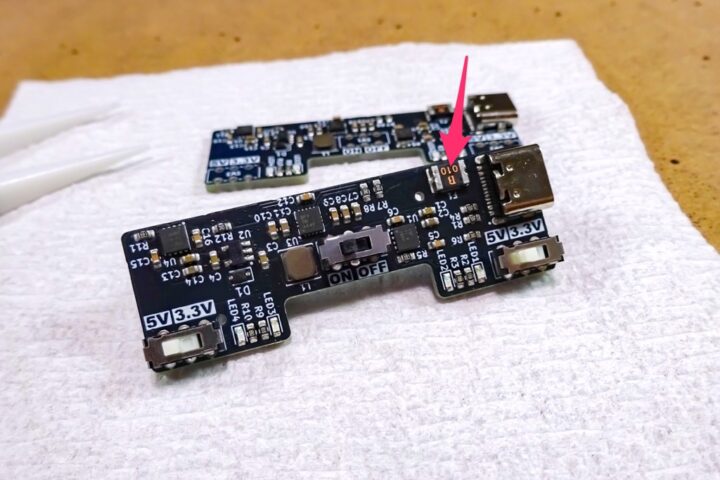

こちらは、電源マルチプレクサを使ったバージョンのボードです。

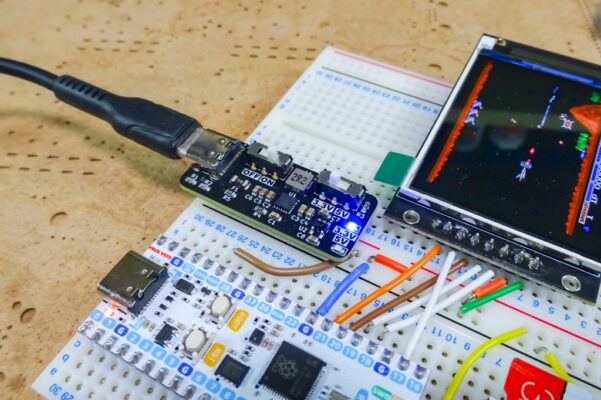

そしてこちらは、理想ダイオードを使ったバージョンのボード。

どちらの基板も実装は綺麗で、チップ部品の位置ズレやはんだ不良なども見当たりませんでした!

ミニサイズの基板ながら、想定通りの部品配置で仕上がっており、すぐに動作確認へ進める状態でした。

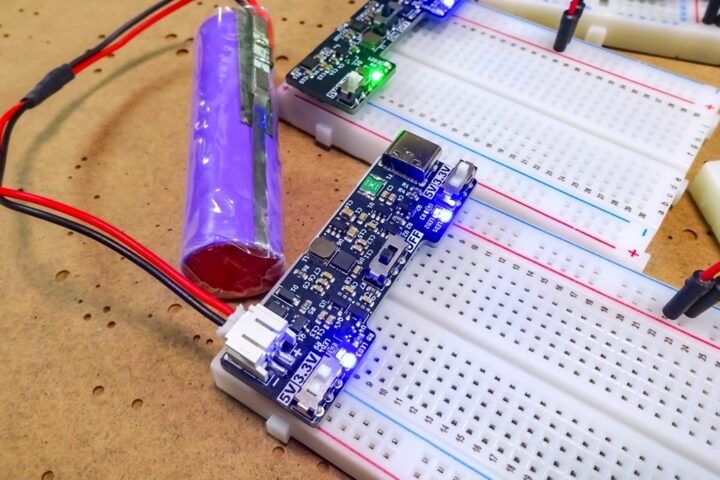

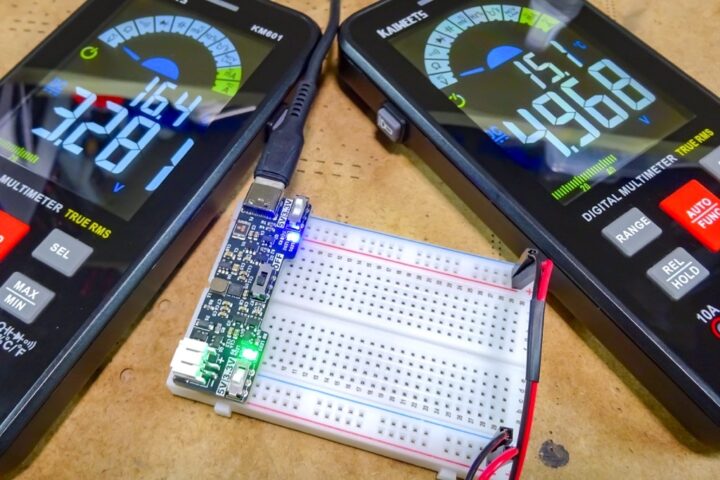

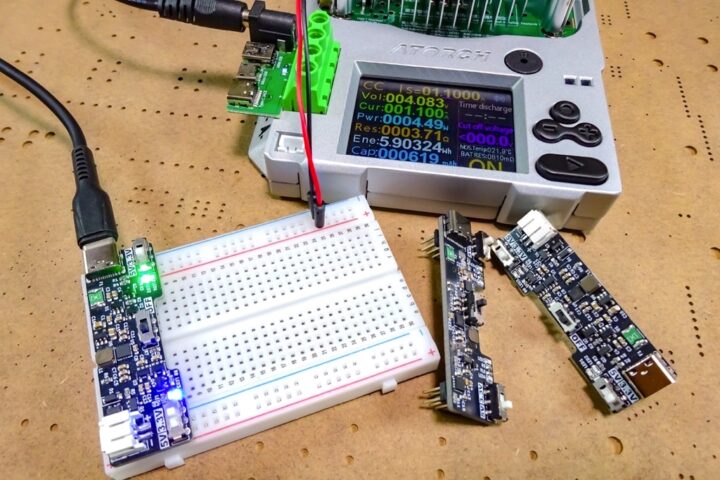

動作確認

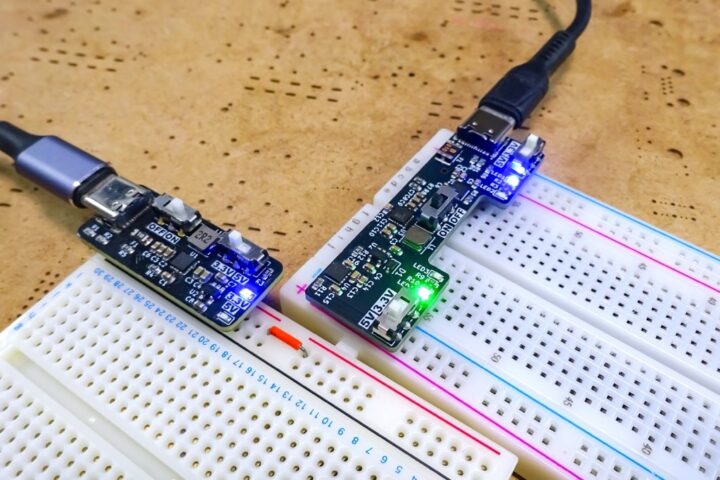

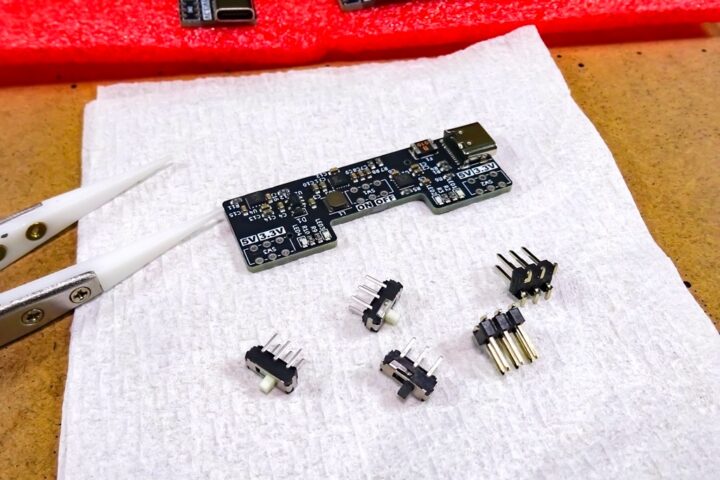

未実装のピンヘッダーとスイッチを取り付けて、これで基板は完成です!

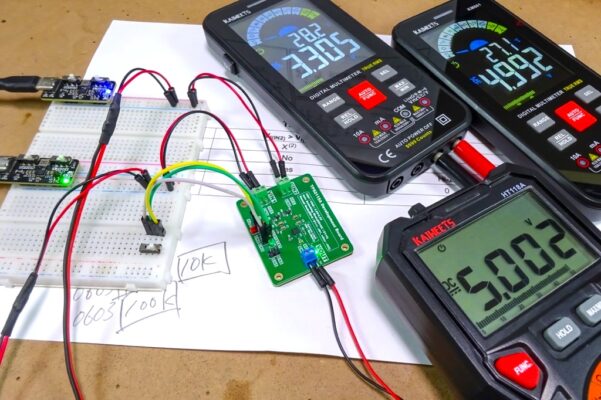

早速動作確認を行ってみたところ、無負荷での動作については2ボード共に特に問題ありませんでした。

しかし、電源マルチプレクサを使ったバージョンのボードで、負荷をかけると電源が落ちるというトラブルが発生しました。

およそ200mA程度の負荷をかけた時点で電源が落ちてしまい、TPS2115Aの定格電流から考えると明らかにおかしな挙動です。

調べてみたところ、原因はリセッタブルヒューズ(ポリヒューズ)でした。

最大1.0A(トリップ1.5A)のものを選択したつもりでしたが、実際には100mA定格のヒューズを実装していたようです。(お恥ずかしい!)

この定格では200mA程度の負荷でもヒューズが発熱し、保護機能が働いて電源が遮断されてしまいます。

手持ちの1.0A定格のヒューズに交換し、無事想定通り動作してくれました。(上記BOMは修正済みです)

朝活、電子工作

ヒューズの交換してた…PCBAした際にBOM間違えて1.0Aのところを100mAヒューズ実装しちゃったから150mAくらいでトリップしちゃうぜ!(使えない)

届いて負荷テストしてた時、落ちる原因分かるまで半日費やしたやつ😅

便利なボードなので増産… pic.twitter.com/PgBRXAzZ48— ガジェット大好き!! (@smartphone_jp1) January 6, 2026

また、理想ダイオードを使ったボードの方でも、負荷テストを行ってみてヒューズの定数を同値のものに変更しました。

XC8111の電流制限はデータシート上、最大電流1.0A、電流リミットは1.7Aとなっています。

負荷テストを行ってみて実際にこれに近い値で保護機能によりトリップ(シャットダウン)することが分かったので、ヒューズの定数をこちらも1.0A(トリップ1.5A)のものに変更しました。

負荷側の過電流や短絡発生時は、ポリヒューズまたはXC8111どちらかの保護機能により遮断してくれます。

また、こちらのボードでは外部電源用のコネクタ(JST-PH)も取り付けたので、USB以外に乾電池やリポバッテリーなどからの駆動も出来るため(入力電圧:1.8V~5.5V)、私のテスト環境ではより便利に使える構成になったと思います。

使用パーツ一覧

今回使用したパーツの一覧です。

①TPS2115A使用(Breadboard Power Supply V1.31)

| パーツ | 定数 | 入手先 |

| コンデンサ (0603) | C1/C3/C4/C13 1μF C2/C7/C8/C10/C11/C14 10μF C5/C6/C9/C12/C15/C16 100nF | AliExpress |

| ダイオード (SOD-323) | D1 1N5819WS | AliExpress |

| ヒューズ (1812) | F1 1.0A | AliExpress |

| USB端子 | J2 Type-C端子(16P) | AliExpress / 秋月電子 |

| ピンヘッダー (SMD) | J1/J2 ピンヘッダー2×3(SMD) ×2 Pitch 2.54mm | AliExpress |

| インダクタ | L1 2.2μH(2R2) (4mm×4mm SMD) | AliExpress |

| LED(0603) | LED1/LED3 3.3Vインジケータ(ブルー) LED2/LED4 5Vインジケータ(グリーン) | AliExpress |

| 抵抗 (0603) | R1/R4 5.1kΩ R2/R3/R9/R10 1kΩ R5/R11 400Ω R6/R8 100kΩ R7 100Ω R12 10kΩ | AliExpress |

| スライドスイッチ | SW1/SW2/SW3 | 秋月電子 |

| 電源マルチプレクサ | U1/U4 TPS2115ADRBR(VSON-8) | AliExpress |

| 3.3V LDO | U2 TLV75733PDBVR | AliExpress |

| 5V DC/DC | U3 TPS63002 | AliExpress |

②XC8111使用(Breadboard Power Supply V1.40)

| パーツ | 定数 | 入手先 |

| コンデンサ (0603) | C1/C2/C3/C7/C8/C9/C10/C13 100nF C4/C14 4.7μF C5/C6/C11/C12 10μF C15/C16 1μF | AliExpress |

| ダイオード (SOD-123) | 1N5819W | AliExpress |

| ヒューズ (1812) | F1 1.0A | AliExpress |

| コネクタ | J1 JST-PH(2P SMD) | AliExpress |

| USB端子 | J2 Type-C端子(16P) | AliExpress / 秋月電子 |

| ピンヘッダー (SMD) | J1/J2 ピンヘッダー2×3(SMD) ×2 Pitch 2.54mm | AliExpress |

| インダクタ | L1 2.2μH(2R2) (4mm×4mm SMD) | AliExpress |

| LED (0603) | LED1/LED3 3.3Vインジケータ(ブルー) LED2/LED4 5Vインジケータ(グリーン) | AliExpress |

| MOSFET (SOT-23) | Q1/Q2/Q3/Q4 AO3401A | AliExpress / 秋月電子 |

| 抵抗 (0603) | R1/R4 5.1kΩ R2/R5/R6/R8 100kΩ R3/R9 1kΩ R7 10kΩ | AliExpress |

| 理想ダイオード | U1/U2/U3/U4 XC8111AA01MR-G | 秋月電子 |

| 5V DC/DC | U5 TPS63002 | AliExpress |

| 3.3V LDO | U6 TLV75733PDBVR | AliExpress |

最後に!

今回、ブレッドボード用のミニ電源ボードのリベンジとして、「電源マルチプレクサ」「理想ダイオード」を使った構成のボードを製作しました。

前回の基板では、出力電圧が不安定になるという問題に直面しましたが、今回のリベンジではどちらの方法でもその問題を解消することが出来ました。

今後の検証も兼ねた製作だったこともあり、回路構成や部品選定に対する理解もより深まったと感じています。

電源マルチプレクサを使ったバージョンは、構成が分かりやすく、チップ自体に各種保護機能も備わっているため、安心して使える電源ボードになったと思います。

一方、理想ダイオードを使ったバージョンでは、それに加えUSB以外の電源でも使える構成となりました。

今回のリベンジ基板で得られた知見は、今後製作する基板にも活かしていきたいと思います。

どなたかの製作や検証の参考になれば幸いです・・・

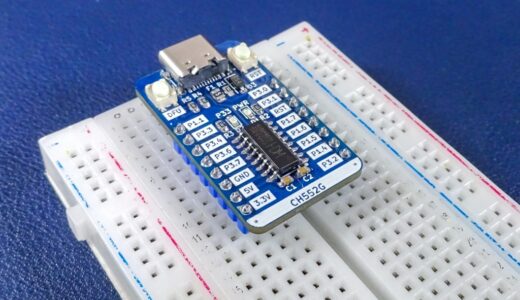

【電子工作 / PCB】自作CH552G開発ボードの製作!

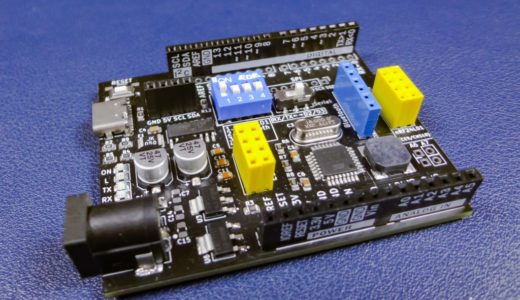

【電子工作 / PCB】自作CH552G開発ボードの製作!  【自作Arduino製作ノート】世界にたった一つだけのオリジナル自作Arduinoを作る!

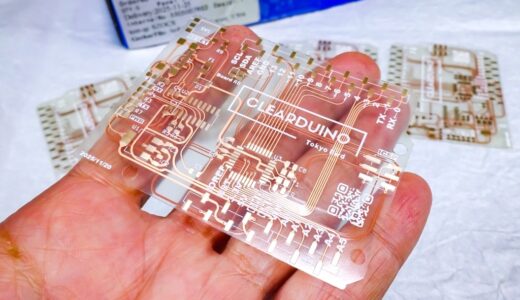

【自作Arduino製作ノート】世界にたった一つだけのオリジナル自作Arduinoを作る!  【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。

【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。  【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!

【電子工作/PCB】サーボモーター用ブレッドボード電源モジュールを作ってみました!  【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板の製作![PCBWayに基板と3Dプリントケースを発注]

【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板の製作![PCBWayに基板と3Dプリントケースを発注]  【電子工作 / 自作基板】静電容量式タッチキー搭載の自作マクロパッド『PockeTouch』の製作!

【電子工作 / 自作基板】静電容量式タッチキー搭載の自作マクロパッド『PockeTouch』の製作!  【電子工作/ PCB】1キーのみの可愛い自作キーボード(1Key Keyboard)の製作!

【電子工作/ PCB】1キーのみの可愛い自作キーボード(1Key Keyboard)の製作!  【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について

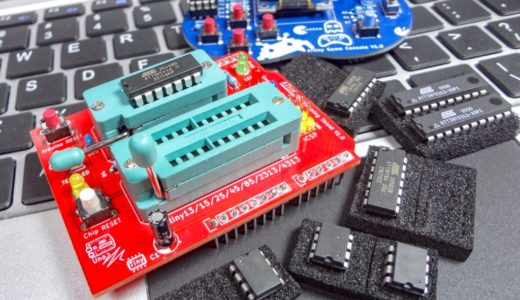

【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について  【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その②[基板実装・ゲームデータの書き込み]

【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その②[基板実装・ゲームデータの書き込み]  【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!

【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!  【JLCCNC / JLCPCB】JLCCNCの板金加工を利用してPCB用のプレートを製作してみました!

【JLCCNC / JLCPCB】JLCCNCの板金加工を利用してPCB用のプレートを製作してみました!  【自作基板 / JLCPCB】Raspberry Pi Pico(Pico2)の電源まわりを快適にするブレッドボード用 拡張電源ボードの製作!

【自作基板 / JLCPCB】Raspberry Pi Pico(Pico2)の電源まわりを快適にするブレッドボード用 拡張電源ボードの製作!  【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!

【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!  【電子工作 / PCB】ATmega32U4の全GPIO端子が使えるブレークアウトボードの製作!自作キーボードのテスト環境にも便利に使えます。

【電子工作 / PCB】ATmega32U4の全GPIO端子が使えるブレークアウトボードの製作!自作キーボードのテスト環境にも便利に使えます。  【ATtiny】各種ATtinyチップにブートローダーやスケッチを書き込む際に使えるArduinoシールド基板の製作!

【ATtiny】各種ATtinyチップにブートローダーやスケッチを書き込む際に使えるArduinoシールド基板の製作!  【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消

【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消

コメントを残す