複数の電源を手動または自動で切り替える機能を備えたパワーマルチプレクサチップ『TPS2115A』の評価ボードを製作してみました。

TPS2115Aは、複数の電源入力を1つの出力にまとめ、必要に応じて切り替えることが出来る電源チップです。

手動による切替はもちろん、電源異常時などで自動で別の電源へ切り替える機能も搭載されています。

動作電圧は2.8V〜5.5Vと低電圧域に対応しており、マイコンやUSBまわりの電源選択など、組込み用途で便利に使えるチップだと思います。

目次

電源マルチプレクサチップTPS2115A 評価ボードの製作

TPS2115Aを使った評価・テストボード製作のきっかけ

USBやバッテリーなど異なる電源からの供給を手動で切り替えたり、また複数のバッテリーから電圧の高い方を自動選択したり・・・

低電圧域に対応したパワーマルチプレクサチップTPS2115Aは、マイコンまわりの電源設計で便利に使えそうな電源用チップです。

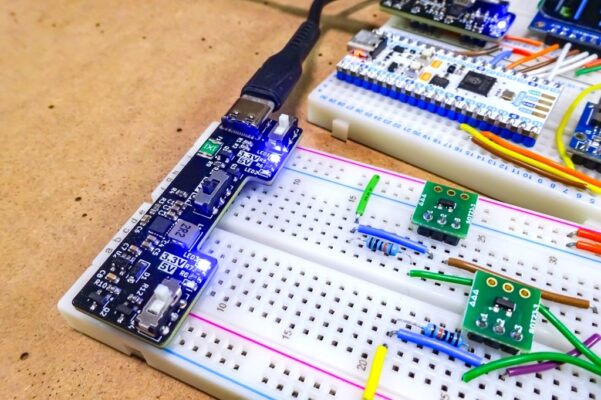

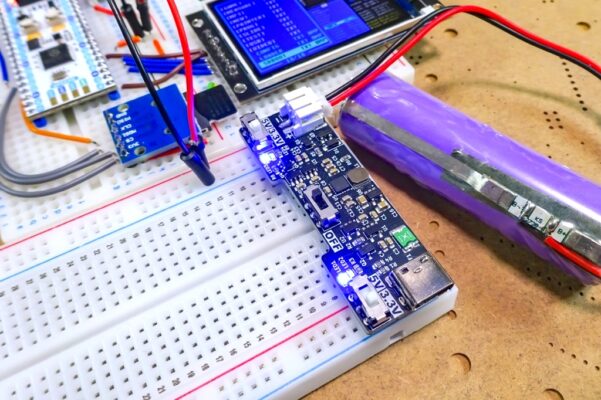

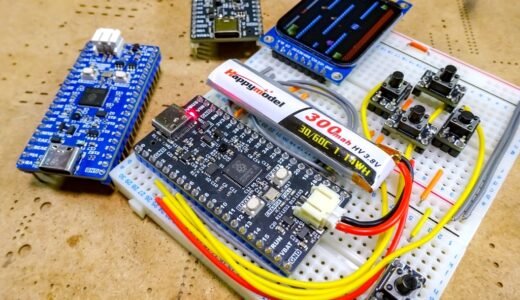

先日、ブレッドボード用のミニ電源モジュールを製作した際に、電圧切替部分をMOSFETを使った構成にしたのですが・・・

このミニボードに収まるように極力パーツ数を減らす方向で製作していたのですが、初歩的な逆流対策の不備により意図せぬ電位上昇が発生する場合があり、思うように動作してくれませんでした!

Pchハイサイドスイッチで出力側共通で取ってるから完全に逆流だね!

5V設定だと3.3V側のドレイン電圧の方が高くなり、ボディーダイオードのVF分降下した電圧が3.3Vラインのソース側に乗って、反対側のライン電圧が増加してるって感じだな📝

まぁこの謎解きも電子工作の面白いところ…😅 pic.twitter.com/jGmTvueUuU

— ガジェット大好き!! (@smartphone_jp1) September 27, 2025

当初、いくつか手元にあった電源切り替えが出来るチップを使った方がシンプルに設計出来そうだな?

とは思っていたのですが、そのテスト段階ではそれらチップのピッチ変換基板を用意することが出来ず、MOSFETを使った構成で作ったものとなります。

3.3Vと5Vの出力切替が出来る電源ボードを想定しており、ボードサイズが小さいためTPS2115Aを使いパーツ数を極力減らしたバージョンのものも同時に設計していました。

チップ自体はすでに手元にあったものの対応するDIP化基板が販売されているものも含めて無く、実回路を使ったテストが出来なかったので採用出来ませんでした。

そこで今回は、上記ミニ電源ボードのリベンジを兼ねて、また今後の自作基板製作でも役立つよう、TPS2115Aを使ったテスト&評価ボードを製作してみることにしました!

TPS2115Aの概要

TPS2115A は、テキサス・インスツルメンツ(TI)製のパワーマルチプレクサICで、2つの電源入力(VIN1 / VIN2)からどちらか1つを選択し出力(VOUT))出来るチップとなります。

出力の切替は、手動設定または自動制御のいずれにも対応しており、電源の優先順位をピン設定で選択できます。

動作電圧範囲は2.8V〜5.5V、最大出力電流は約2Aと低電圧域での安定動作と、切替時のスムーズなトランジション制御が特徴です。

また、どちらの入力電源が選択されているかの状態を示す[STAT]ピンや、切替モードを設定する[D0 / D1]ピンを備えているので、外部に接続したマイコン等による制御も可能となっています。

マイコン電源やUSB電源の自動切替、またバッテリーと内部電源のバックアップ切替など、組込み機器の電源制御に便利に使えそうです。

SON-8パッケージで提供されているのでテストを行うにはピッチ変換基板(DIP化)が必須となりますが、エクスポーズドパッド付きのこのサイズのピッチ変換基板は販売されているものが見つからず、DIP化基板を作るのであればもう動作確認まで出来るボードとして製作しておいた方が今後便利に使えるだろうということで、評価ボードという形で今回製作しました。

- デュアル入力自動切替電源IC(Power Multiplexer)

- 2つの電源入力(VIN1 / VIN2)を自動または制御信号で切り替え可能

- 入力電圧範囲: 2.8V〜5.5V

- 瞬断やショートを防ぐ安全な電源切替制御(電源間での逆流をハードウェア的に防止)

- 制御モード: 自動切替モード(Auto Mode) / 手動選択モード(Manual Mode, D0/D1制御) / 優先入力固定モードなどを選択可能

- STATピン(オープンドレイン出力): 選択中の入力ステータスを出力、LED表示やマイコン検出に利用できる

使い所として、USB電源と外部DC電源の自動切替やリチウム電池系回路にも最適だと思います。

TPS21xxシリーズのチップとして、TPS2113A(低電流タイプ)やTPS2121(高耐圧タイプ)などもリリースされています。

TPS2115Aの概要について詳しくは、データシートを参照してください!

参考 AUTOSWITCHING POWER MUX TPS2115A / TPS2114ATEXAS INSTRUMENTS同TI製のバックブーストコンバーター(DC-DC)チップTPS6300xの評価ボードも以前製作したのですが、動作電圧範囲などから組み合わせて便利に使えそうです。(この構成で上記電源ボードのリベンジを考えています)

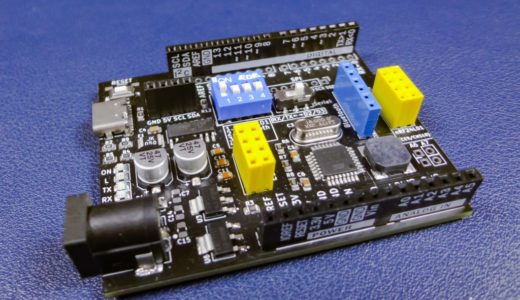

基板設計

TPS2115Aは3.0×3.0mmのSON-8パッケージで、ピッチ幅が0.5mmと非常に細かく実テストをする際はピッチ変換基板または評価ボードやブレークアウトボード的なものが無いと困難となります。

そこで今回は、最小構成で動作確認が出来る評価ボードとして設計し、各ピンをテストしやすいように外部端子として引き出す構成としました。

入力・出力用の電源端子にはピンヘッダーとピンソケットを併設し、オス・メスどちらのワイヤーでも接続出来るようにし汎用的に使えるようにしています。

また、2.54mmピッチのターミナルブロックも使用出来るようにシルクの位置を調整しています。

入力電源の切替モード(手動または自動)の選択や、また真理値表に従い任意に出力選択を行うのは[D0 / D1]ピンを使います。

LOWを選択する場合はピンソケットを使いGND側に接続、またプルアップさせる場合は組む回路によりどのラインの電源から取るのか変わってくるので、ワイヤーを使いVIN1 / VIN2 / VOUTに接続出来るようにしました。

また、現在どちらの入力電源(VIN1 or VIN2)が選択されているのかは、[STAT]ピンでも確認することが出来ます。

STATピンはオープンドレイン構成のため、プルアップしてSTAT端子として引き出しています。

インジケーターLEDを点灯させたり、またマイコンと接続し状態を確認することが出来ます。

そして、TPS2115AはILIMピンに接続する抵抗値によって電流制限を設定できます。

TPS2115Aでは(TPS2114Aなど他のシリーズチップでは定数が異なります)、制限電流は「500 / RLIM (A)」で計算され、回路図上で400Ω(390Ω)として約1.25Aの電流制限を設定しています。(未実装では動作が不安定になります)

あとデータシートを読む限り入力側の極性保護回路は入っていない?ようなので、入力電源側に極性保護用のMOSFETを入れておきました。

テスト環境では抜き差し等により配線を入れ替えたりをよくする部分となり、電源系のチップは極性を間違えると破損しやすいので安心かな?

以上が今回製作したボードの構成となります。

電源を扱うボードなので、入出力側のコンデンサの容量を変えドロップ電圧やノイズ等のテストが出来るようにテストポートを複数取ることなども考えましたが、今回は実験や他のプロジェクトへの組込みにも使える汎用的な構成とし、これ1枚でTPS2115Aの基本動作や各モードの確認がシンプルに出来る構成・設計としました。

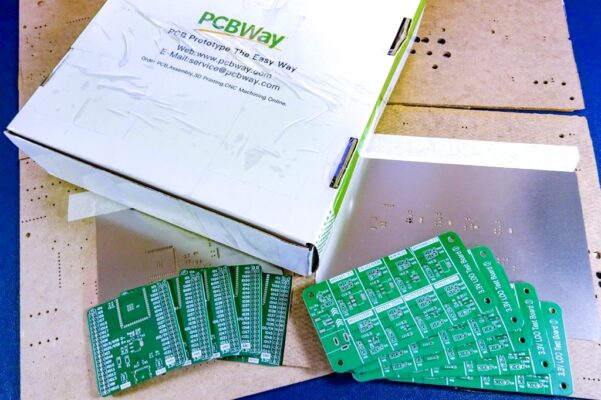

PCBWayに基板を発注

基板の製造は、PCBWayを利用しました。

本ボードの基板データ(ガーバーファイル)をダウンロード出来るようにしておきます。

何かの参考になればと思います。

PCBWayへの発注方法も見ておきます。

PCBWayでの基板発注は、[概算の見積価格の確認(仮発注)] → [データチェックを受け最終価格が決定] という流れで進めていきます。

今回使用したTPS2115ADRBRチップ(VSON-8)は、メーカーが出している標準フットプリントでは、チョップ背面のサーマルビアのサイズが0.2mm(外形0.4mm)となっています。

ビアのホールサイズが0.2mmまで小さくなると、発注するPCB製造メーカーによってはビアサイズ(外径)を調整しないと大きく追加料金が発生する場合がありますが、PCBWayではホールサイズが0.2mmまでは標準料金で製造してもらうことが出来ます。

ビアホール0.2mmだとビア径0.45mmまで上げないと大きな追加料金が発生するパターン!

これPCBWayなら標準料金の範囲なんだよなぁー😊 https://t.co/HKgXndPyVk— ガジェット大好き!! (@smartphone_jp1) October 9, 2025

最近電源チップを使った自作基板をいくつか製作しましたが、このような電源系のチップはサイズが小さい場合が多くメーカー推奨のフットプリントをそのまま使いたいので、標準料金の範囲に入るPCBWayでの製造をよく利用するようになりました。

見積もり段階で[最小ビアサイズ]に0.2mmを選択、基板製造時に入る製造番号を削除するオプション[Remove product No.]に[Yes(extra+$1.5)]を選択して仮発注しました。

また、TPS2115Aの実装は手はんだでは結構難しくなってくることから、リフローでのパーツ実装を想定してメタルマスク(ステンシル)も一緒に発注しました。

以上、オプションおよびメタルマスクを選択しPCBWayに基板を発注しました。

ここからガーバーファイルをアップロードしてエンジニアによるデータのレビューが行われ、最終価格が決定された後に本発注への流れとなります。

ビア径に関しては見積価格から変化はなく、標準料金の5ドルで製造することが出来ます。

PCBWayでの基本的な基板発注方法は、こちらの記事で詳しくまとめています。

あわせて見て頂ければと思います。

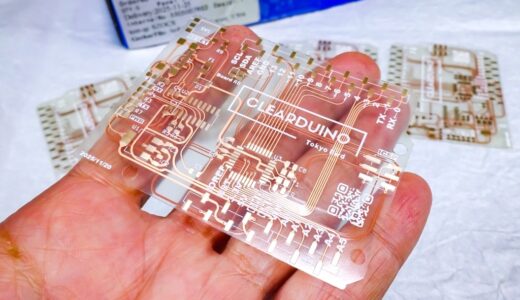

基板の到着

PCBWayに発注していた基板は、いつものように配送方法にOCSを選択し発注から6日で手元に届きました。

基板のみの発注(ステンシルを含む場合も)なら、標準料金(5ドル)で1週間かからずに届いてしまう、もうユニバーサル基板を使った試作が面倒に感じてしまいますね!

綺麗な仕上がりです!

パーツの実装

それではパーツの実装をサクッとやっていきます。

ステンシルを使いはんだペーストを塗布します。

今回の実装で難しくなるのは、TPS2115Aチップだけだと思います。

綺麗に盛り付け出来ました!

はんだペーストの塗布も上手くなったものです。

いつもの感覚だとこのレベルで塗布出来ていれば、ブリッジなど発生することもほぼ無いと思います。

朝活、基板実装!

週末仕事入ってできなかったので、サクッとやってく・・・👀

綺麗な盛り付けだろ😏 https://t.co/80x47Jzqlc pic.twitter.com/5iIiAE8j7U— ガジェット大好き!! (@smartphone_jp1) October 6, 2025

ちなみにステンシルを使ったはんだペーストの塗布ではいつもこれを使っています。

パーツの実装は、MHP50というミニリフロー装置を使いました。

自作基板製作において私の環境では必須となる、非常に便利なミニホットプレートです。

実装は一発OK、綺麗に出来ました!

PD電源(100W)が使えるので、省スペースでリフロー環境を作ることが出来るので大変重宝しています。

MHP50は、リフロープロファイルを使った加熱にも対応しています!

手動で設定して一定温度で加熱するよりも、圧倒的にはんだ不良などのトラブルが抑えられる印象を受けます。

実装の様子…

はんだペーストの融点(共晶はんだ183℃)ほぼピッタリで一気に溶けて整列するの、見てていつも楽しい🤤 https://t.co/PgNbfAkzAz pic.twitter.com/Sgt2il8A7g— ガジェット大好き!! (@smartphone_jp1) October 6, 2025

最後にピンヘッダーやピンソケット、ターミナルブロックを取り付けて完成です。

ひとまずターミナルブロックを取り付けてテストで使っていますが、他の回路やボードとの組み合わせで使う場合、ピンヘッダー&ピンソケットの方がやはり使い勝手がいいかな?

入出力端子は今後取り替えるかもしれません・・・。

以上で完成です!

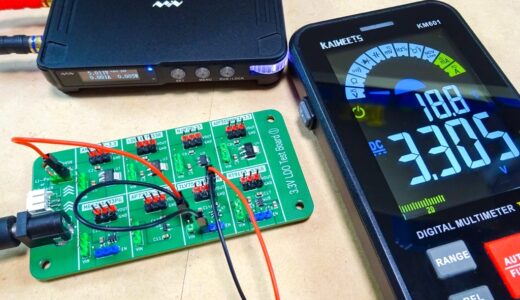

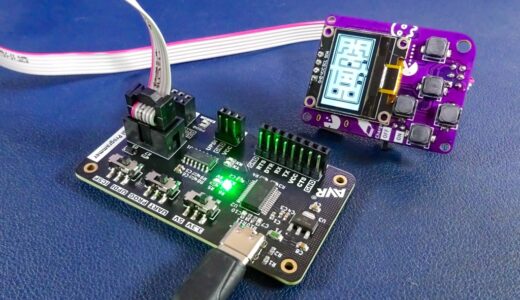

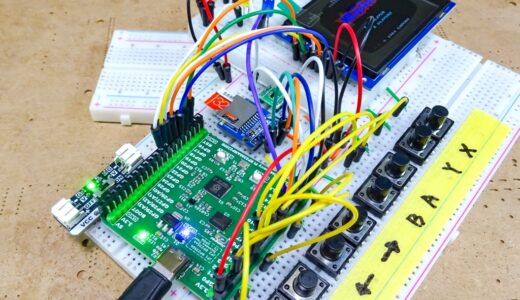

動作テスト

動作テストというほどのものではありませんが、パーツ実装後、簡単にテストしてみました。

D1ピンをLOW(D0=NC)の状態で、オートスイッチングモードに入ります。

電圧が高い方の入力が優先されるので、例えばバッテリー1・バッテリー2を自動切り替えするといった用途などで使えそうです。

同一電位の入力でも、しきい値以下の電位差が発生すると切り替わるので、入力電源のリップル等による電圧変動によるスイッチング動作を見るなど、データシートと照らし合わせながら動作テストをすると面白いと思います。

また、真理値表に従い制御ピン(D0 / D1)の状態により手動で切り替えることも出来ます。

STATピンを含め、マイコン等で制御することも出来るので便利に使えそうです!

動作特性や切り替え挙動など、詳しくはデータシートを参照して下さい!

使用パーツ一覧

今回使用したパーツの一覧です。

| パーツ | 定数 | 入手先 |

| コンデンサ (0805) | C1/C4 10μF C2/C5 100nF C3 4.7μF | AliExpress |

| 抵抗 (0603) | R1/R4/R5/R6 10kΩ R2 1kΩ R3 400Ω(※390Ω使用) R7/R8 100kΩ | AliExpress |

| LED (0603) | LED1(出力ランプ) | AliExpress |

| MOSFET | Q1/Q2 AO3401A | AliExpress / 秋月電子 |

| 電源チップ | U1 TPS2115ADRBR(VSON-8) | AliExpress |

| その他 | ・ピンヘッダー ・ピンソケット ・ターミナルブロック(2.54mmピッチのもの) | ーーー |

最後に!

今回の評価ボード製作を通して、TPS2115Aの動作特性や切り替え挙動などデータシートと照らし合わせながらしっかり確認することが出来ました!

小型ながらも柔軟な電源制御が行えるICで、マイコンやUSB機器の電源切り替え用途に特に適していると感じています。

また先日製作し失敗したブレッドボード用のミニ電源モジュールも、本チップを使った構成で想定しているミニサイズに収めて完成させる目処も立ちました。

【追記】

このような電源系のチップはまだテスト出来ていないものが手元にいくつかありますが、DIP化が容易に出来ないものは、基板製造のコストは安いので、今回のように最小構成である程度テスト出来るで評価ボードとして製作しておくと、今後の検証やテスト等で便利に使えるので良さそうです。

何かの参考になればと思います・・・。

【自作基板 / 電子工作】PicopadをベースにRP2350で動かす自作ゲームエミュレータ『PicoPlay2350』の製作① [設計 〜 PCBWayに発注]

【自作基板 / 電子工作】PicopadをベースにRP2350で動かす自作ゲームエミュレータ『PicoPlay2350』の製作① [設計 〜 PCBWayに発注]  【電子工作 / PCB】電圧レギュレータ(LDO)テストボードの製作!

【電子工作 / PCB】電圧レギュレータ(LDO)テストボードの製作!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!  【PCBWay】PCBWayの『ギフトショップ』を利用してみました!基板と一緒に頼めばお得&格安パーツも手に入る!

【PCBWay】PCBWayの『ギフトショップ』を利用してみました!基板と一緒に頼めばお得&格安パーツも手に入る!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]  【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作

【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作  【自作基板 / 電子工作】UPDI・ICSP・UART書き込みに対応した自作AVRプログラマの製作![AVR Universal Programmer]

【自作基板 / 電子工作】UPDI・ICSP・UART書き込みに対応した自作AVRプログラマの製作![AVR Universal Programmer]  【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![パーツの実装 – 動作確認]

【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![パーツの実装 – 動作確認]  【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。

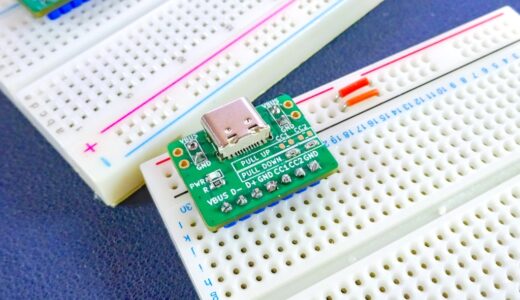

【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。  【電子工作 / PCB】ブレッドボード・ユニバーサル基板で便利に使えるType-Cコネクタ変換基板(DIP化基板)を自作してみました!

【電子工作 / PCB】ブレッドボード・ユニバーサル基板で便利に使えるType-Cコネクタ変換基板(DIP化基板)を自作してみました!  【自作基板 / JLCPCB】バッテリー駆動対応、自作RP2350ボードの製作!

【自作基板 / JLCPCB】バッテリー駆動対応、自作RP2350ボードの製作!  【自作Arduino製作ノート】世界にたった一つだけのオリジナル自作Arduinoを作る!

【自作Arduino製作ノート】世界にたった一つだけのオリジナル自作Arduinoを作る!  【電子工作 / PCB】初めてのRP2040を使った基板設計。テスト回路を組む際に使える最小構成で組んだRP2040ブレークアウトボードの製作!

【電子工作 / PCB】初めてのRP2040を使った基板設計。テスト回路を組む際に使える最小構成で組んだRP2040ブレークアウトボードの製作!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その① 基板設計・発注]  【自作キーボード / 自作基板】小さくて可愛い!手のひらサイズのQMK対応ミニキーボード『TinyTap』の製作

【自作キーボード / 自作基板】小さくて可愛い!手のひらサイズのQMK対応ミニキーボード『TinyTap』の製作  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]

コメントを残す