こちらの記事の追記・改良版となります。

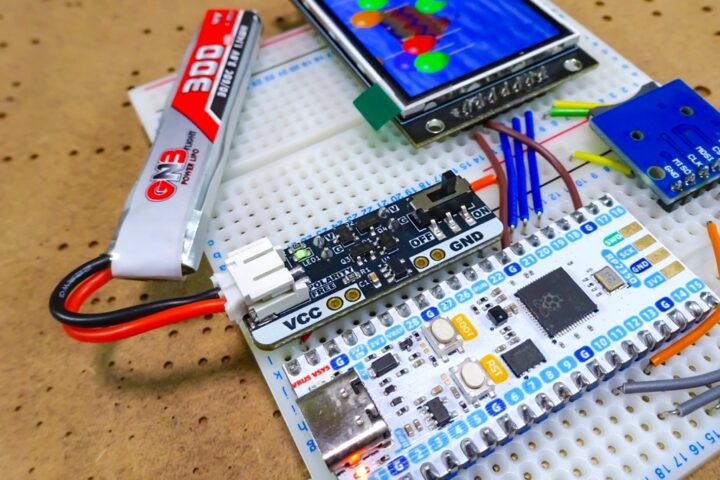

昨年は、電子工作において自作基板の製作や試作回路を組む際に、リポバッテリーを使う機会が多かったように思います。

仮リポ繋いでテスト…

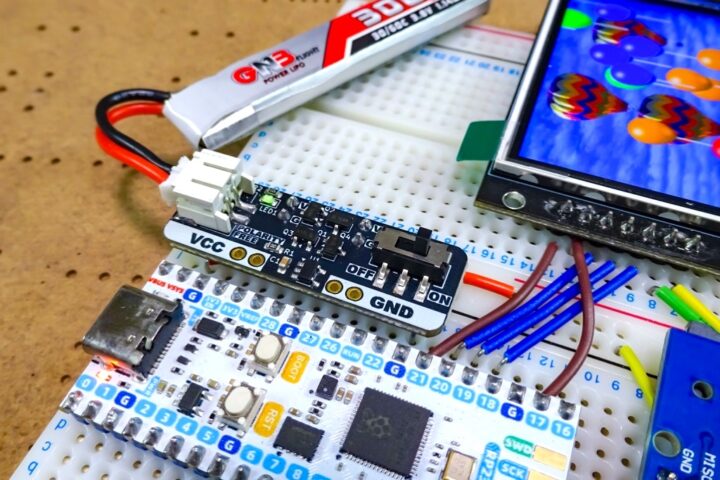

リポの充電とUSB電源との切り替えは問題無さそう👌充電テストして問題無ければ表面の操作スイッチ取り付けて完成させよう… https://t.co/uMskL8Hy58 pic.twitter.com/DFIek70tDx

— ガジェット大好き!! (@smartphone_jp1) September 20, 2025

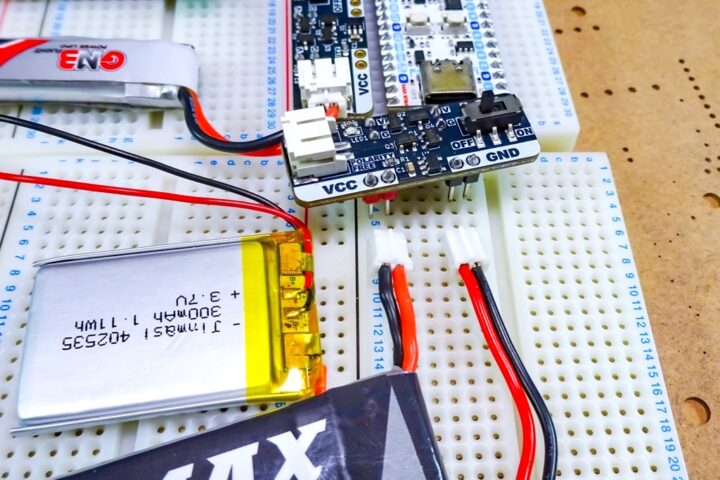

1セルリポバッテリーで一般的によく使われている JST-PH コネクタは汎用コネクタであるため、コネクタ極性に統一性がありません!

そのため、使用するバッテリーによってはコネクタの極性が入れ替わっている場合があり、試作やテスト時にヒヤッとする場面が少なくありません。

極性を間違えて挿し込むと、ヒューズが落ちるだけで済めばまだ良いのですが、最悪の場合、マイコンや周辺パーツの破損につながることもあります。

接続間違えて、MOSFETが破裂して半分どっか飛んでった朝活😅 pic.twitter.com/7Gvtc7SXIO

— ガジェット大好き!! (@smartphone_jp1) December 5, 2025

朝イチでやっちまった!

基板の漏れ電流計測してて、リポバッテリーを間違って直結?したみたいで、一瞬でワイヤー溶けた🫠

もうリポ怖い! pic.twitter.com/CTS5ITs33t— ガジェット大好き!! (@smartphone_jp1) August 4, 2025

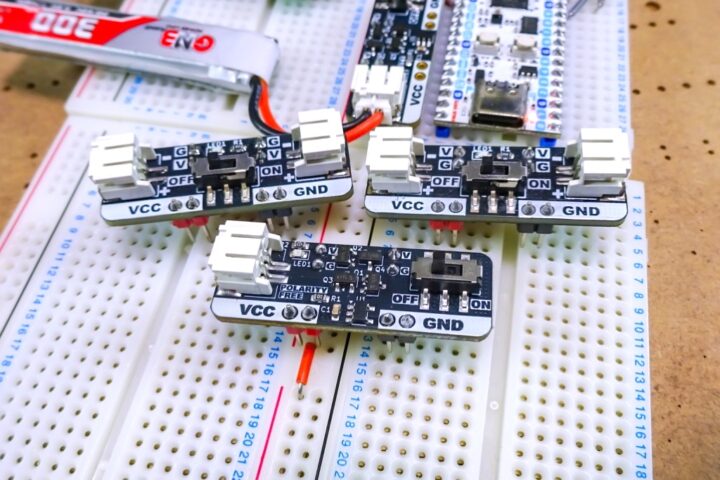

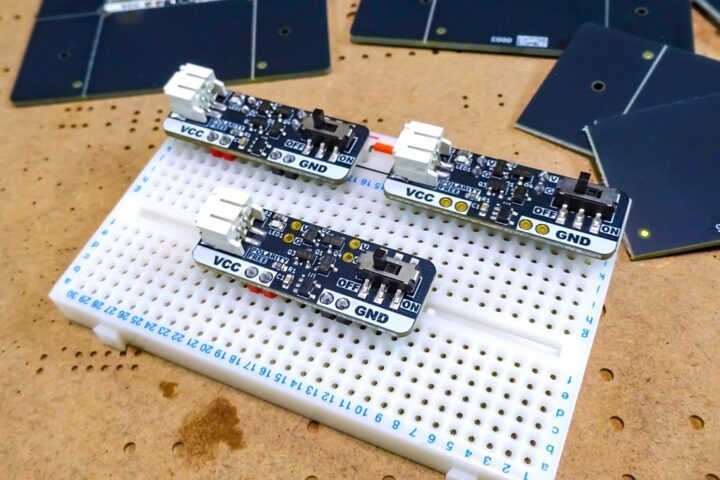

そこで以前、リポバッテリーを使った試作回路を組む際に、極力極性を間違えないように工夫したブレッドボード用のDIPアダプタを製作しました。

やっぱあると便利ね!

極性保護入れたバージョンも作ってたけど、いらないわ。

このサイズが使いやすい👍 pic.twitter.com/tcgLBkCbmK— ガジェット大好き!! (@smartphone_jp1) April 26, 2025

このボードはコンパクトで使い勝手も良かったことから、初代のV1.0ボードを製作後、極性保護回路を追加したV1.1へと改良を行いました。

基本的なボードコンセプトは変えていませんが、今回のV1.2ボードでは、入力側のバッテリー極性に関係なく、出力側の極性が常に一定となる構成へとさらに改良を加えてみました。

使用時にバッテリーのコネクタ極性を一切確認する必要がなく、また負荷側で過電流や短絡が発生した場合には出力を強制的にオフにも出来るため、試作や評価用途においてより安心して使えるボード構成になったと思います。

昨年リポバッテリー使った自作基板やその試作で、ヒューズ飛ばしたりLDOやMOSFETを何度か燃やしたことから、保護機能付けたリポDIP基板を作っといた。

バッテリーの極性間違って挿しても負荷側の極性は一定となり、過電流・短絡で負荷遮断…

これで試作やテストで回路燃やす率は大幅に減るでしょう😆 https://t.co/qCfrSSBgOM pic.twitter.com/boJEp7ZKMk— ガジェット大好き!! (@smartphone_jp1) January 14, 2026

目次

リポバッテリーを安全に使うためのブレッドボードDIP基板の製作!

1セルリポバッテリーでよく使われているPHコネクタは、冒頭でも触れましたが端子極性に統一性がなく、購入先やメーカーによって端子の極性配置がまちまちです。

ピンセットを使って端子を入れ替えること自体は簡単ですが、結局のところ、使う場面や用途に応じて毎回極性を確認する必要があります!

ブレッドボード上で試作回路を組む際にリポバッテリーを扱う場合、何かしらピッチ変換基板が必要になることから、以前コンパクトなブレッドボード用DIP化基板(V1.0)を製作しました。

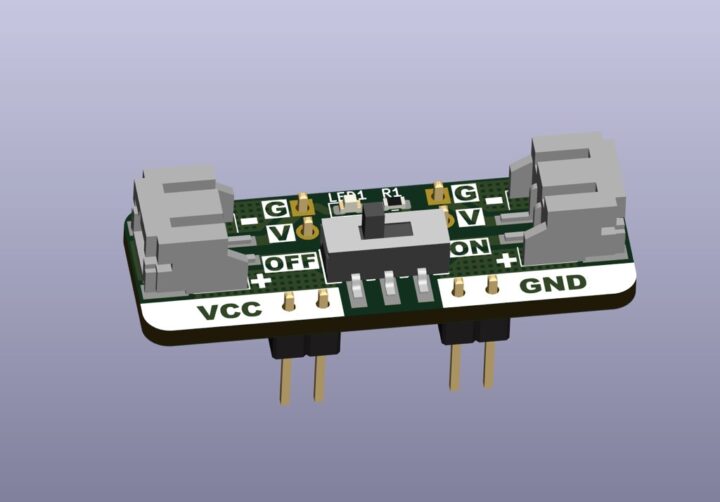

このV1.0ボードは、極性(+-)が入れ替わった2つの入力端子を備え、対応する側へバッテリーを接続するというシンプルな構成のボードです。

ボードコンセプトや使い勝手自体は良かったものの、駆動テストや消費電力の確認といった用途で複数のバッテリーを使ったテストを行っていると、使用するバッテリーによっては挿し込む端子を間違えてしまうこともありました。

そこで、各入力コネクタに極性保護回路を追加した改良版として、V1.1ボードも製作しました。

極性保護を入れたことで、間違った極性側の端子にバッテリーを挿し込んでしまった場合でも通電されることはなく、安心感は確実に増しました。

しかし使い勝手の面から考えると、毎回使用するバッテリーの極性を確認し、対応するコネクタへ挿し込むという作業自体が、試作や評価を繰り返す中では意外と手間になります。

そこで今回、入力側のバッテリー極性に関係なく、出力側の極性が常に一定となる構成へとさらに改良を加えたV1.2ボードを製作することにしました。

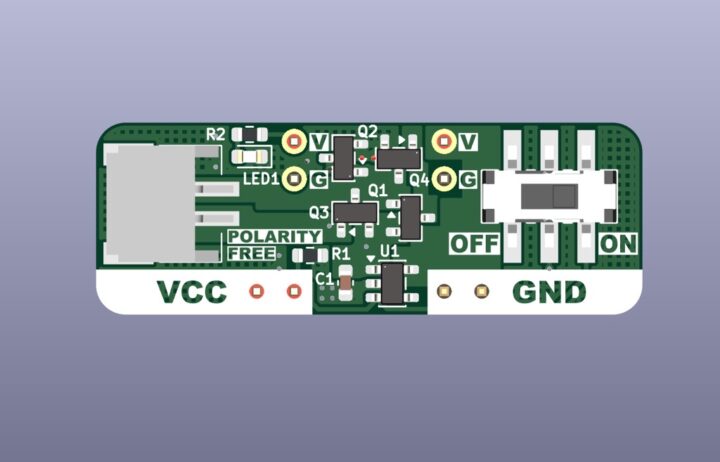

基板設計

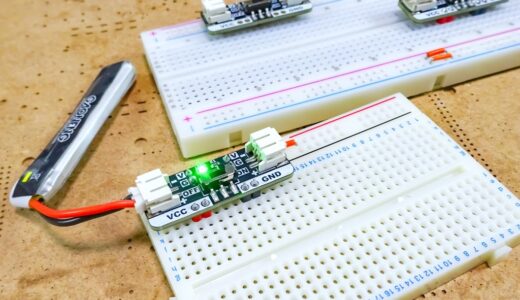

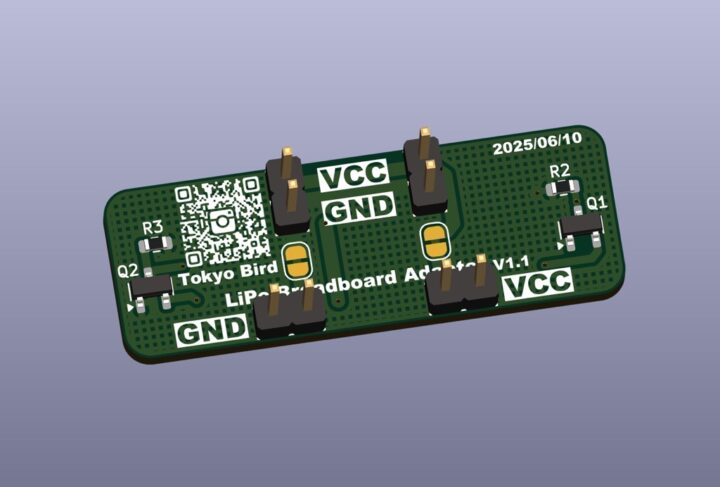

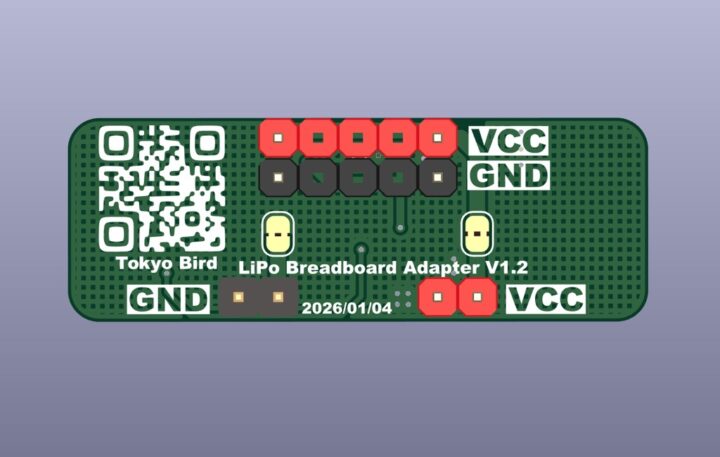

ブレッドボード上でコンパクトに使え、電源レーンやそれ以外のレーンからリポバッテリーの電源を取り出せるというボードコンセプトは、これまでのバージョンと同様です。

ボードサイズや形状も従来バージョンと同じものとしつつ、バッテリー入力端子を極性フリーにすることで1つに統一しました。

また、出力側(負荷側)には保護回路も追加しています。

これにより、バッテリーの端子極性が左がプラス?右がプラス?、といったことを一切気にすることなく、ブレッドボード上でリポバッテリーを扱うことが出来るようになりました。

極性の確認や挿し間違いといった人的ミスを減らすことが出来るため、試作回路の破損などの事故率もかなり下げられるのではないかと思います。

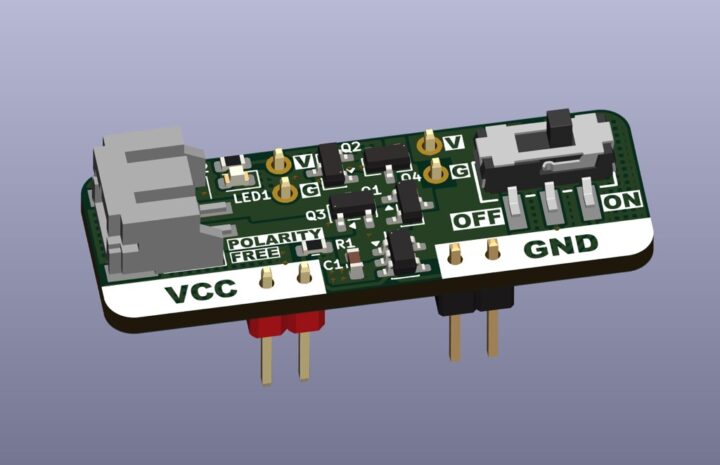

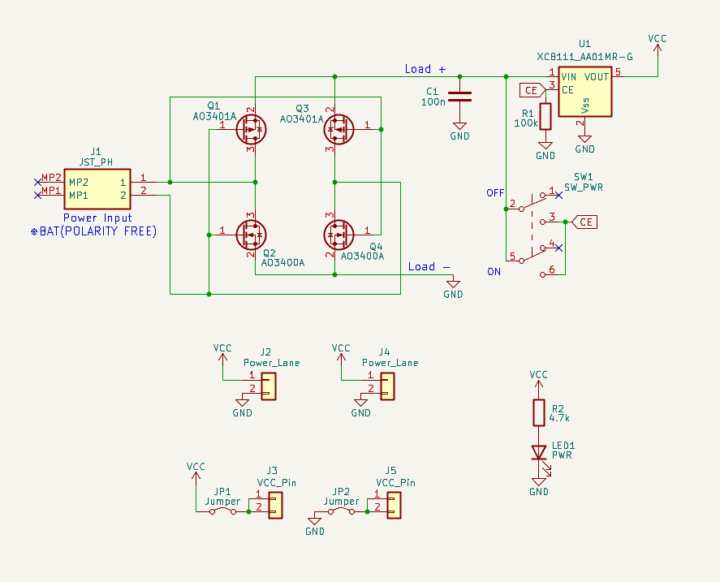

入力側のバッテリー端子を極性フリーにするため、Pch MOSFETとNch MOSFETを組み合わせたブリッジ回路で実現させました。

シミュレーション上では問題なく動作していたものの、実回路での評価では何度かMOSFETを破損させてしまうなど、なかなか難しい部分もありました…

朝活、電子工作!

入力側の極性が入れ替わっても、出力側(負荷)の極性は一定となる回路組むのに、昨日からMOSFETを3つも燃やした🔥シュミレーターでは上手くいったので実回路組んだら燃える・・・、ようやく謎が解けた(かなりハマった!)👌 pic.twitter.com/dVeMpj4siY

— ガジェット大好き!! (@smartphone_jp1) December 23, 2025

最終的には、このMOSFETブリッジ回路により、入力側のバッテリー極性に関係なく、出力側の極性を統一することが出来ました。

さらに、短絡や過電流が発生した場合、また負荷側に容量の大きなコンデンサが接続されている場合などでバッテリー側への逆流を防ぐため、理想ダイオード機能を備えたロードスイッチICを保護回路として追加しました。

これでバッテリーの極性を意識することなく、ブレッドボードの電源レーンおよび通常レーンから負荷側へ電源供給を行うことが出来ます。

なお、通常レーンへの電源供給は、ボード背面のジャンパーパッドにより切断出来るようにしているのは、これまでのボード構成と同様です。

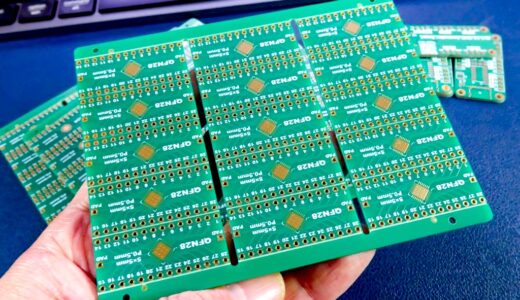

JLCPCBに基板を発注

基板の製造は、JLCPCBを利用しました。

本ボード(LiPo Breadboard Adapter V1.2)の基板データ(Gerber / BOM / CPL)をダウンロード出来るようにしておきます。

何かの参考になればと思います。

今回は2度目の改良バージョンとなり、試作段階での動作確認も問題なかったことから、検証と実使用までの時間を短縮するためにパーツ実装サービス(PCBA)を利用しました。

基板のみの製造に比べると多少コストはかかってしまいますが、実装や動作確認にかける手間を考えると、今回のような用途ではPCBAを選択するメリットは大きいと感じています。

JLCPCBへの発注方法も少し見ておきます。

ガーバーファイルをJLCPCBのサイトにアップロード後、製造項目を選択します。

特記すべきところはありませんが、このように項目を選択しました。

自身でパーツの実装を行う場合は、ステンシルも一緒に発注しておくのがいいと思います。

入手が難しいパーツは使っていないので、自身でパーツを用意し実装まで行えば、基板とステンシル、送料を合わせても10ドルほどで製造出来ます。

JLCPCBの基本的な基板発注方法は、こちらの記事でまとめています。

あわせて見て頂ければと思います。

PCBAサービスを利用する場合は、[PCB組み立て]から製造項目を選択していきます。

BOMとCPLファイルもアップロードしパーツの選択や配置の確認等を行います。

JLCPCBのPCBAサービスについてはこちらの記事が参考になると思います。

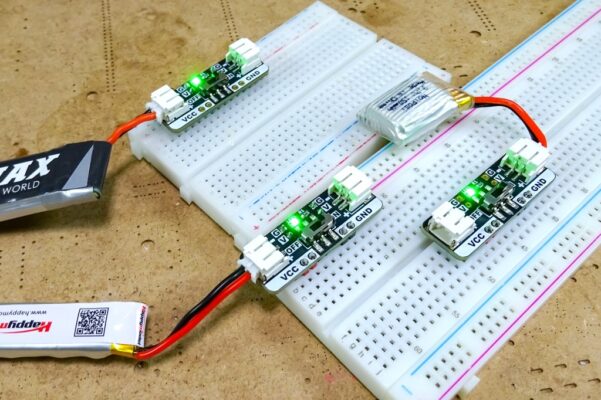

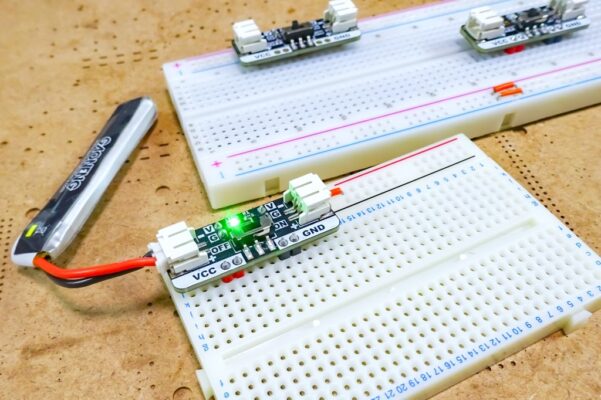

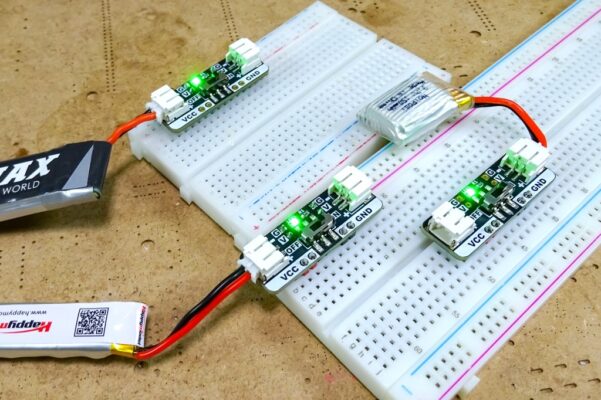

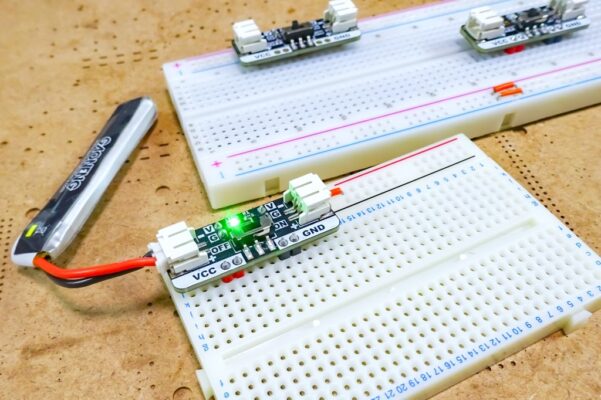

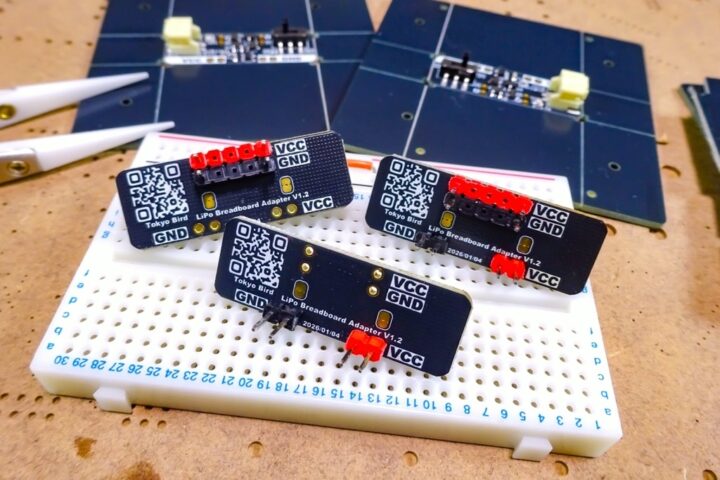

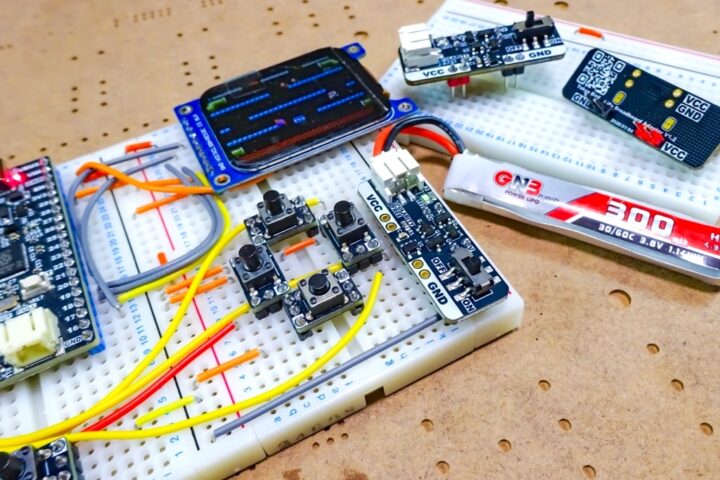

基板の到着

配送方法にOCS Expressを選択し、発注から10日でパーツ実装済み基板が手元に届きました。

基板のみの製造と比べてもプラス1~2日程度と、ほんとJLCPCBのアセンブリサービスの納期は早いですね!

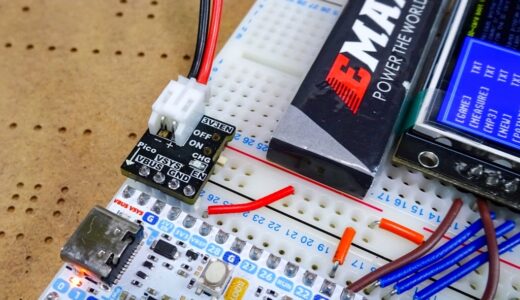

全ボード(今回5枚製造しました)で動作確認を行い、問題なく動作することが確認出来ました。

未実装としていたピンヘッダーを取り付けて、これでボードは完成です。

背面のジャンパーパッドにより通常レーンへの電源供給を切ることも出来ますが、電源レーンのみに供給する構成や、通常レーンのみに供給する構成など、ピンヘッダーの取り付け方を変えて2~3パターン作っておくと、用途に応じて使い分けることが出来て便利だと思います!

昨年リポバッテリー使った自作基板やその試作で、ヒューズ飛ばしたりLDOやMOSFETを何度か燃やしたことから、保護機能付けたリポDIP基板を作っといた。

バッテリーの極性間違って挿しても負荷側の極性は一定となり、過電流・短絡で負荷遮断…

これで試作やテストで回路燃やす率は大幅に減るでしょう😆 https://t.co/qCfrSSBgOM pic.twitter.com/boJEp7ZKMk— ガジェット大好き!! (@smartphone_jp1) January 14, 2026

使用パーツ一覧

本ボードで使用したパーツの一覧です。

今回PCBAサービスを利用しましたが、自身でパーツ実装まで行えば安価に製作出来るので参考になればと思います。

| パーツ | 定数 | 入手先 |

| コンデンサ (0603) | C1 100nF | AliExpress |

| PHコネクタ (SMD) | J1 JST-PH(2P SMD) | AliExpress / 秋月電子 |

| LED (0603) | LED1 通電ランプ | AliExpress |

| MOSFET (SOT-23) | Q1/Q3 AO3401A(Pch) | AliExpress / 秋月電子 |

| Q2/Q4 AO3400A(Nch) | AliExpress / 秋月電子 | |

| 抵抗 (0603) | R1 100kΩ R2 4.7kΩ | AliExpress |

| スライドスイッチ | SW1 MSS22D18(SMD) | AliExpress |

| 理想ダイオードIC | U1 XC8111AA01MR-G(SOT23-5) | 秋月電子 |

| ピンヘッダー | J2/J3/J4/J5 | ーーー |

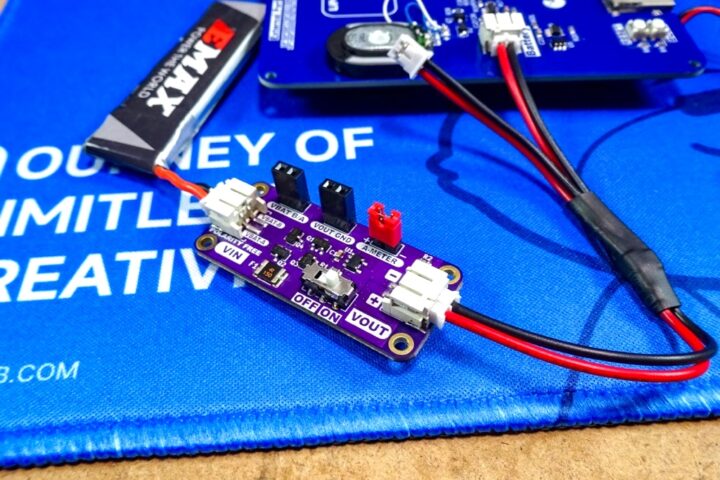

【追記】ブレッドボード以外でも使える保護ボードの製作!

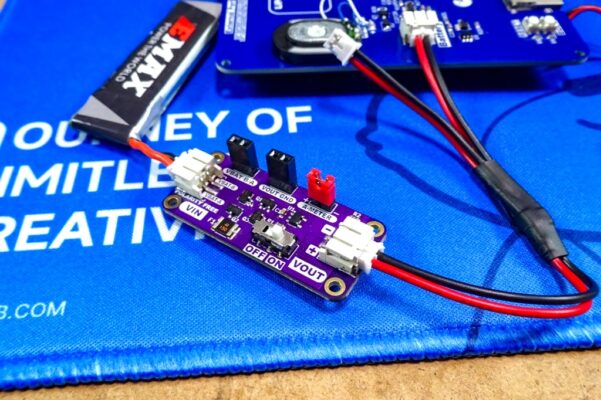

ブレッドボード用に製作した本ボードの使い勝手がとても良かったことから、構成はほぼ同じまま、ブレッドボード以外の用途でも使える小型のリポバッテリー保護ボードも製作してみました。

こちらのボードには、テスターなどを接続出来る電圧・電流計測用端子を設け、試作回路や自作基板の動作確認、消費電流の測定などにも使いやすい構成にしています。

最後に!

これまでV1.0、V1.1と改良を重ねてきたリポバッテリー用ブレッドボードDIP化ボードですが、今回のV1.2では入力側のバッテリー極性に関係なく出力側の極性が常に一定となる構成とし、より安心して使えるボードに仕上げることが出来ました!

バッテリーの極性を毎回確認する必要がなくなったことで、試作や評価の際の手間を減らせるだけでなく、挿し間違いによる回路破損のリスクも大きく下げられるのではと思います。

また、短絡や過電流、負荷側からの逆流といったトラブルに対する保護回路も追加したことで、リポバッテリーを使ったブレッドボード上での試作をより気軽に行えるようにもなりました。

実際に使いながら改善や改良を重ねていく・・・、こうした試行錯誤も含めて、これが自作基板製作の面白さだと思います。

何かの参考になれば幸いです!

【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!

【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!  【電子工作】オリジナル基板(PCB)が作れると電子工作の幅が広がりますね!自作基板の製作についてまとめてみました

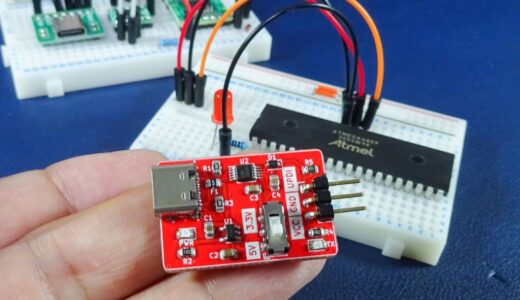

【電子工作】オリジナル基板(PCB)が作れると電子工作の幅が広がりますね!自作基板の製作についてまとめてみました  【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!

【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!  【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!

【電子工作 / PCB】フレキシブル基板(FPC)を使ったArduinoの製作!  【自作基板 / JLCPCB】Raspberry Pi Pico(Pico2)の電源まわりを快適にするブレッドボード用 拡張電源ボードの製作!

【自作基板 / JLCPCB】Raspberry Pi Pico(Pico2)の電源まわりを快適にするブレッドボード用 拡張電源ボードの製作!  【JLCPCB】JLCPCBで透明フレキシブル基板(FPC)の製造が出来るように!PCBAを利用する際の製造にかかるコストや追加料金などについて!

【JLCPCB】JLCPCBで透明フレキシブル基板(FPC)の製造が出来るように!PCBAを利用する際の製造にかかるコストや追加料金などについて!  【電子工作 / PCB】リポバッテリーからの駆動も出来る自作ESP32開発ボードの製作!

【電子工作 / PCB】リポバッテリーからの駆動も出来る自作ESP32開発ボードの製作!  【電子工作】Arduino Pro Microで動かすArduboy互換機を作ってみる!

【電子工作】Arduino Pro Microで動かすArduboy互換機を作ってみる!  【自作キーボード / 自作基板】小さくて可愛い!手のひらサイズのQMK対応ミニキーボード『TinyTap』の製作

【自作キーボード / 自作基板】小さくて可愛い!手のひらサイズのQMK対応ミニキーボード『TinyTap』の製作  【ESPboy】ESP8266で動かす携帯ゲーム機ESPboy。基板を製作して完成させました!【JLCPCB】

【ESPboy】ESP8266で動かす携帯ゲーム機ESPboy。基板を製作して完成させました!【JLCPCB】  【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?

【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?  【電子工作 / 自作基板】4ポートのハブ機能が付いたUSB電源保護ボード『4Port USB Power Toggle』の製作!

【電子工作 / 自作基板】4ポートのハブ機能が付いたUSB電源保護ボード『4Port USB Power Toggle』の製作!  【電子工作 / PCB】自作キーボードでよく使われるRGB LED『SK6812 MINI−E』についての備忘録!

【電子工作 / PCB】自作キーボードでよく使われるRGB LED『SK6812 MINI−E』についての備忘録!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!  【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました

【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました  【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!

【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!

コメントを残す