自作基板を製作しPCB製造メーカーに基板を発注する際に表面実装パーツを扱った基板ではメタルマスク(ステンシル)も一緒に製作依頼することがあります。

ピッチの狭いICチップといった電子パーツを扱う場合やパーツ点数が多い時など、ステンシルがあるとパーツを実装する時の作業効率が大きく上がります。

趣味用途で自作基板を製作する場合はそれほど多くの基板枚数が必要になることはありませんが、表面実装パーツを使った基板ではステンシルがあるとパーツを実装するパッド部分に最適な量のはんだペーストを塗布することが出来るため作業が楽になり、ICチップのリード線がブリッジするといったことも起こりにくく実装後の各所チェックなども楽になります。

表面実装パーツを扱った基板ではステンシルを使ってはんだペーストを塗布しリフローによりパーツを実装する・・・趣味レベル(個人レベル)での基板製作ではミスが起きにくく作業効率も良い実装方法だと思います!

そしてステンシルを発注する際に毎回疑問に思っていたことがあります。

ステンシルに開けられる穴(ホール)は表面実装パーツのパッド部分は基本的に全て開けられるのですが、特定のホールだけ除外したいといった場合も出てきます。

例えばバッテリー接続用の端子や動作確認を行うためのテスト用のパッドといったものがそれにあたり、リフローによる実装後にあとから手はんだで取り付けたりテストの時だけ接続したいといったものです。

「ステンシルの特定の開口部だけ除外したい!」

これはステンシルの発注ではすごく基本的なことなのですが、最近ようやく理解出来てきたので簡単にまとめておきます!

ステンシルの特定の開口部だけ除外する方法

表面実装パーツを扱った基板では、ホットプレートを使い基板を加熱してパーツ実装を行うリフローやヒートガンを使って行うのが一般的です。

実装する電子パーツのパッド部分に手作業ではんだペーストを塗布することも可能ですが、はんだ量をコントロールするのは結構難しくなります。

特にピッチの狭いICチップでは塗布するはんだの量が多すぎるとはんだブリッジが起きやすく、また少なすぎるとプアはんだ(十分なはんだ付けがされていない)の原因にもなりパーツ実装後にうまく動作しない・・・原因を探すのにも時間がかかってしまう場合があります。

そこで使われるのがステンシル(メタルマスク)です。

パッド部分にホールが開けられ、ステンシルの厚みにより適切な量のはんだペーストをパッド部分に塗布することが出来ます。

KiCadではステンシル作成に使われるのはPasteレイヤー

自作基板の製作を始めて1年ほどが経ちステンシルを使ったパーツ実装もこれまで何度かやってきました。

実装時に毎回疑問に思っていたのが、特定のステンシル開口部(パッド部分)を除外するにはどうすればいいのか?

冒頭でお話したようにテスト用のパッドといった特定の用途のみで使いたいパッドで、リフローの際にはんだペーストを塗布したくないといった場合です!

KiCadではステンシルの製造に必要なデータは『Pasteレイヤー』に格納されています。

表面実装パーツを配置するとこのPasteレイヤーにマスク開口部の形状やサイズ、位置といったデータが自動的に生成されます。

このデータを使い発注すると表面実装パーツの全てのパッド部分に穴が開けられたステンシルを製造してもらえるということになります。

しかし製作する基板によっては先述のようにこの穴を除外したい(穴を開けたくない)といった用途も出てきます。

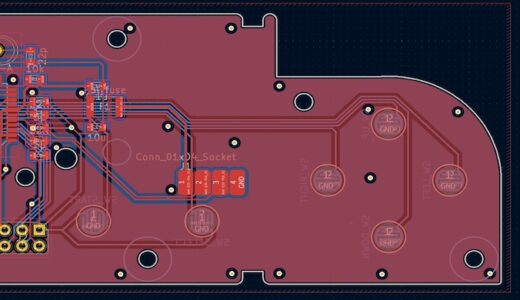

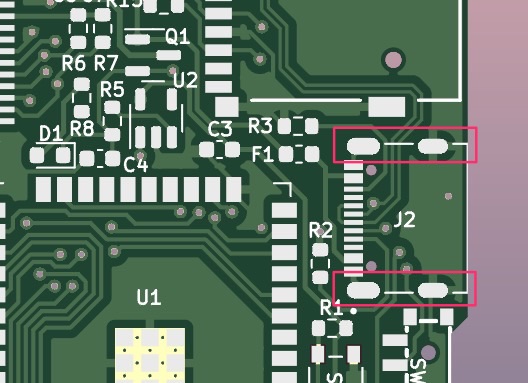

例えばこちらの基板ではいくつかそのようなパッドがあります。

[①ディスプレイ用パッド]と[②スピーカー用パッド]がそれにあたります。

また[①ディスプレイ用パッド]もリフロー後に手はんだでの実装を考えていますが、こちらはフレキシブルケーブルの取り付けなのでパッド部分に適量のはんだが塗布された状態での取り付けの方が作業しやすいのでステンシルの穴は逆に開けておきたいパッドになります。

CADデータ上で簡単に確認できるのですが、これまで疑問に思っていたことなので実際に発注して試してみることにしました!

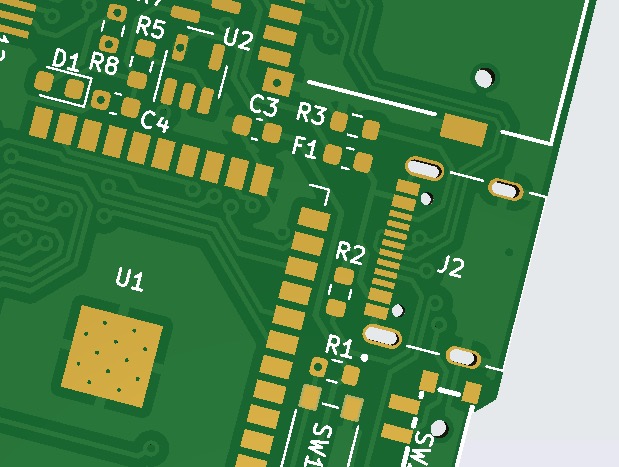

先述のようにステンシル開口部のデータはKiCadでは「Pasteレイヤー」に格納されています。

この基板のPasteレイヤーを見てみると、①のディスプレイ用パッドには穴が空いていますが、②のスピーカー用パッドは除外出来ているのが分かります。

実際に製造されたステンシルでも要望通りに製造されています。

それでは各パッドのフットプリントを見てみます。

まず①のディスプレイ接続用のパッドはステンシルのホールを作っておきたいパッドです。

12個のパッドが並んでいるのですが、個別パッドのプロパディを開きどのレイヤーが使われているのか確認してみると[Maskレイヤー]と[Pasteレイヤー]が選択されています。

Maskレイヤー(レジスト・マスクレイヤー)はパッドを作るために銅箔をむき出しにする、つまりレジストを除外したい部分なので選択されています。

そしてPasteレイヤーも選択されています。

Pasteレイヤーはステンシル作成時に使われるデータなので、これを選択することによりステンシルホールが作られはんだペーストを塗布することが出来ます。

次に②のスピーカー接続用のパッドも同様に見てみます。

パッドなのでMaskが選択されていますが、こちらではPasteレイヤーは選択されていません。

つまりステンシルにはホールを作らない、除外しているということになります。

これらはある程度PCBをやられている方なら非常に簡単・常識的な話だと思います。

KiCadで扱うレイヤーに関してちゃんと理解出来ていれば簡単な話だったのですが・・・。

パッドやテストポートなどを作る際にこの部分のステンシルのホールは除外したかったのに・・・といったことが何度かあったので、実際に試してみてスッキリしました!

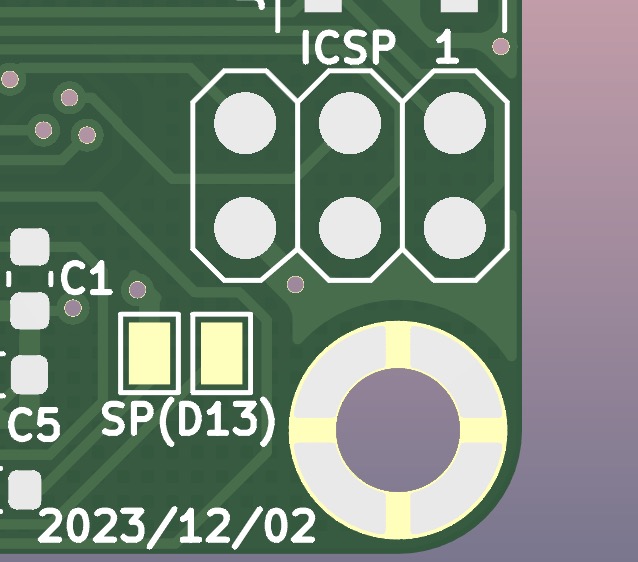

KiCadには[TestPoint]といったデフォルトで用意されているパッドがありこれを使う場合はステンシルのパッド穴は除外される設定になっていますが、自作基板ではその用途に合ったサイズや形状といったパッドを自分で作って使うことが多いと思うので参考になればと思います。

デフォルトで用意されているパッドを使う場合も用途によりステンシルのホールを作っておきたいという場合もありますからね!

またフットプリントから修正しなくても基板エディタ上で個別パッドを選択し、プロパティからPasteレイヤーを除外または有効にしていく方が楽かもしれません!

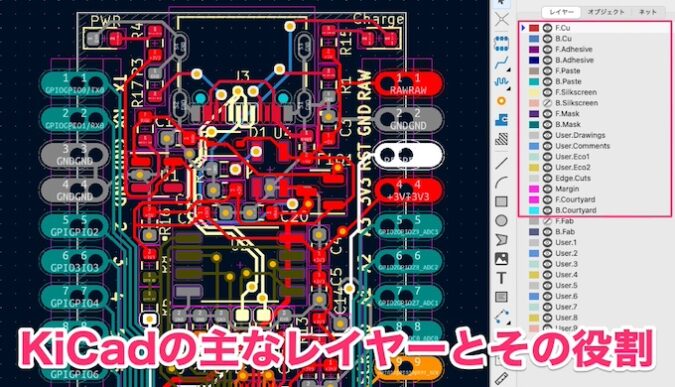

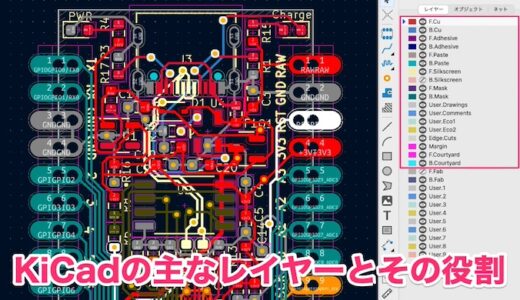

基板発注に関わるKiCadの主なレイヤーは9つあります。

それらレイヤーの役割が分かれば理解しやすいかと思います

こちらの記事も参考にして頂ければと思います。

スルーホールパッドにもはんだペースト用の穴をステンシルに開ける事は出来るのか?

これは用途が限られる?話かもしれませんが、ステンシルを使った実装をいくつか行ってみてスルーホールパッドにもはんだペースト用のホールを開けたい場合があります。

例えばUSB端子です。

Type-C端子の4隅のシールド部分は足(突起)が出ていて基板のスルーホールにはんだ固定するようになっています。

スルーホールなのでステンシルには穴が開けられず、はんだペーストが塗布されないようになっています。

しかし実装の際にいつもはんだペーストを付け忘れてテスト動作の時に端子がグラつき、場合によっては接続されているパッド部分がランドごともぎ取れたなんてこともありました。

スルーホールの足なのでリフロー後に手はんだで取り付けてもいいのですが、ひと手間増え、なによりはんだペーストを使いホール内で固定した方が背面にはんだの突起などもできず綺麗に仕上がると思うのですが・・・

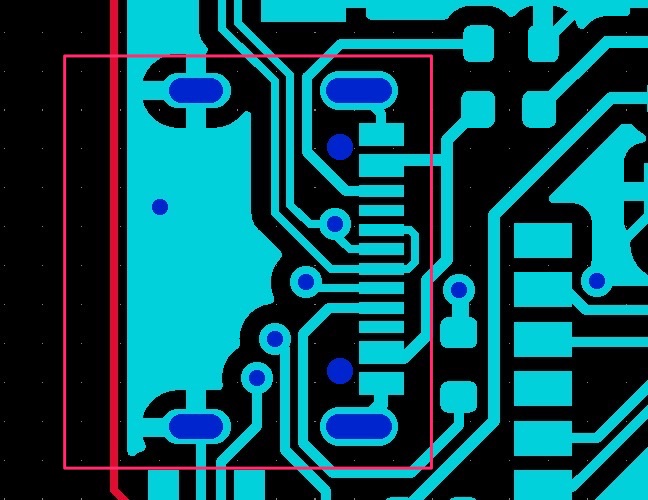

先程と同様にPasteレイヤーにチェックを入れればステンシルに穴として反映されるはずです。

KiCadのプレビューではパッドとして表示されてしまいますが・・・

JLCPCBにデータをアップロードしプレビューしてみると問題ないようですね!

ガーバービューアで確認してみると、Pasteレイヤー(緑)はこのようになっているのでステンシルにもこの通りにホールが開けられるということです。

次にCuレイヤー(水色)そしてドリルデータ(青)を重ねると、穴が開けられスルーホールになるようになっているのでデータ的には問題ないようですね!

KiCadのプレビューだけの問題だと思いますが・・・今回の基板では少し怖いので実際に試すことが出来ませんでした。

Pasteレイヤー用のパッドを別に用意して重ねたりとしてみたのですが、KiCadのプレビューでは上手く作れないようです。

後日別基板で試してみたいと考えています。

最後に!

KiCadにあらかじめ用意されているデフォルトのテストパッドを使えばその部分だけステンシルの開口部は除外されるようになっているのですが、自作PCBではサイズや用途、スペースなどの問題で自分で作ったパッドを使うことも多いと思います。

その際に毎回ステンシルのホールが作られてしまい面倒だなと感じていたのですが、KiCadで扱うレイヤーに関して理解出来てくると非常に簡単なことだったんですね!

PCB製作に関して普段疑問に思っていることがたくさんあり、基板を発注する際に毎回いくつか疑問箇所を取り入れて試すようにしています。

何かの参考になればと思います。

また、JLCPCBでの基本的な基板やステンシルの発注方法に関してはこちらの記事で紹介しています。

あわせて見て頂ければと思います。

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]  【KiCad / PCB】ベタGNDのハッチングパターンを試してみました!

【KiCad / PCB】ベタGNDのハッチングパターンを試してみました!  【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!

【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!  【KiCad】基板発注の際に必要なKiCadの主なレイヤーとその役割について!

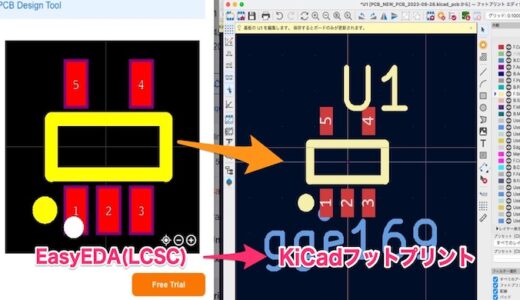

【KiCad】基板発注の際に必要なKiCadの主なレイヤーとその役割について!  【KiCad】EasyEDA Model(LCSC)のフットプリントをKiCadにインポートして使う方法!

【KiCad】EasyEDA Model(LCSC)のフットプリントをKiCadにインポートして使う方法!  【KiCad】KiCad7以降でゾーンの塗りつぶし領域と基板外形線とのクリアランスを設定する方法!

【KiCad】KiCad7以降でゾーンの塗りつぶし領域と基板外形線とのクリアランスを設定する方法!  【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について

【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について  Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!

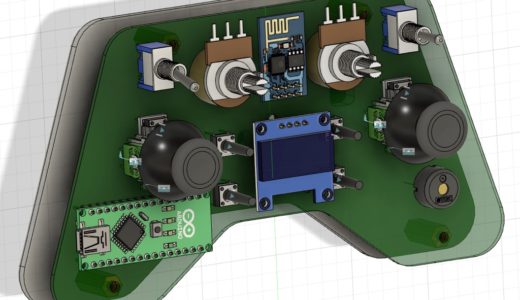

Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!  【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート②!Arduinoや他のマイコンボードでも使える便利な無線コントローラーです!【nRF24L01/JLCPCB】

【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート②!Arduinoや他のマイコンボードでも使える便利な無線コントローラーです!【nRF24L01/JLCPCB】  【自作基板 / JLCPCB】逆接続でも使える!極性フリー設計の1セルリポバッテリー保護ボードの製作

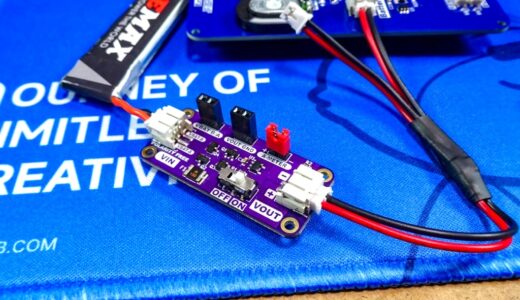

【自作基板 / JLCPCB】逆接続でも使える!極性フリー設計の1セルリポバッテリー保護ボードの製作  【PCB】みなさんがいつも使われているPCB製造メーカーってどこ?SNSでアンケートしてみました!

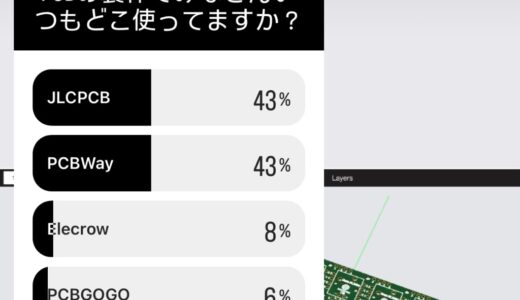

【PCB】みなさんがいつも使われているPCB製造メーカーってどこ?SNSでアンケートしてみました!  【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!

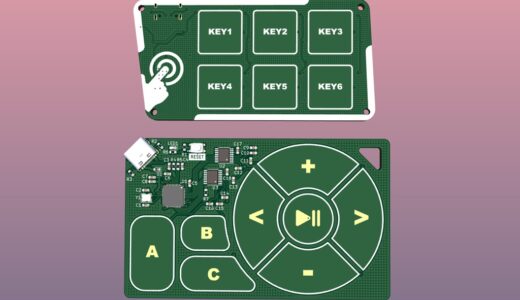

【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!  【自作基板 / JLCPCB】リポバッテリーを安全に使うためのブレッドボードDIP基板の製作!入力極性フリーに改良しました(V1.2)

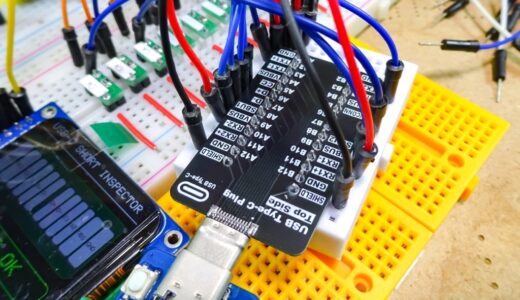

【自作基板 / JLCPCB】リポバッテリーを安全に使うためのブレッドボードDIP基板の製作!入力極性フリーに改良しました(V1.2)  【自作基板】ファミコンコントローラー型のミニゲーム機の製作③ [4層基板設計に変更]

【自作基板】ファミコンコントローラー型のミニゲーム機の製作③ [4層基板設計に変更]  【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!

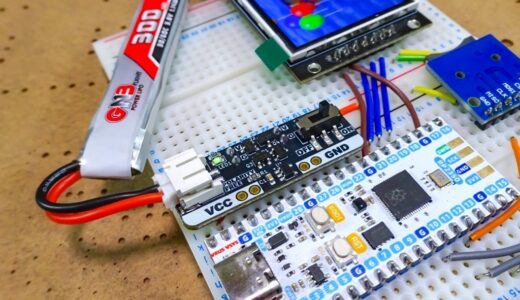

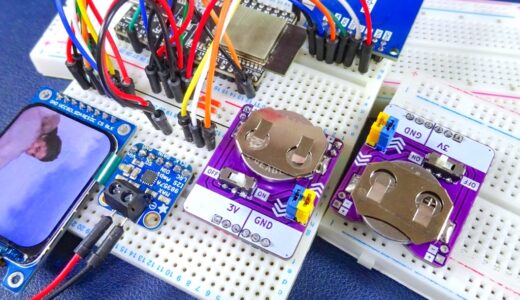

【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!  【電子工作 / PCB】1キーのみのシンプルな自作キーボード『Tappy』をQMKファームウェアに対応させました!

【電子工作 / PCB】1キーのみのシンプルな自作キーボード『Tappy』をQMKファームウェアに対応させました!  【電子工作】ESP32(ESP-WROOM-32)の基本的な使い方!モジュール単体で動かしてみる!

【電子工作】ESP32(ESP-WROOM-32)の基本的な使い方!モジュール単体で動かしてみる!  【M5Stack】サーボモーターの基本セットM5Stack Servo Kitで遊んでみる!

【M5Stack】サーボモーターの基本セットM5Stack Servo Kitで遊んでみる!  【電子工作】はんだ作業にあると便利な必須アイテムたち!

【電子工作】はんだ作業にあると便利な必須アイテムたち!  【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!

【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!  【JLC3DP/JLCPCB】JLC3DPのスプレー塗装サービスを利用してみました!

【JLC3DP/JLCPCB】JLC3DPのスプレー塗装サービスを利用してみました!  【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板が完成しました![パーツの実装・ファームウェアの書き込み]

【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板が完成しました![パーツの実装・ファームウェアの書き込み]  【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?

【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?  【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました

【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました

コメントを残す