KiCadを使った自作基板の製作も少し慣れてきて表面実装(SMD)パーツを扱う機会も増えてきました。

表面実装パーツを使った基板ではヒートガンやリフロー炉(装置)を使ったパーツの実装を行うわけですが、今回JLCPCBで基板と一緒にステンシルを発注してみました。

初めてステンシルを使ったリフローによりパーツ実装を行ってみましたが、ステンシルを使うとパット部分(ランド)に適量のはんだペーストを載せることが出来るので綺麗に仕上げることができ、そして作業効率も大きく上がります!

ステンシルの発注方法やそれを使った実装は今回全く初めてだったので、JLCPCBでのステンシルを発注する手順や実装について残しておきたいと思います!

目次

JLCPCBでステンシルを発注する手順を紹介!

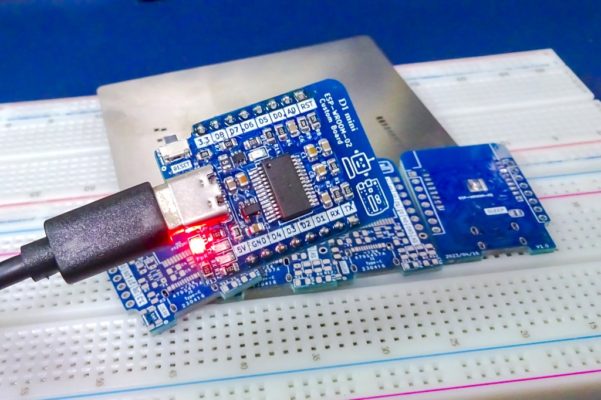

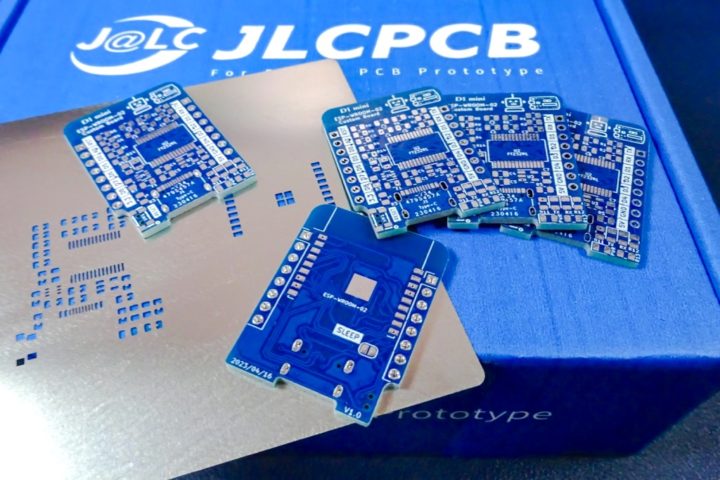

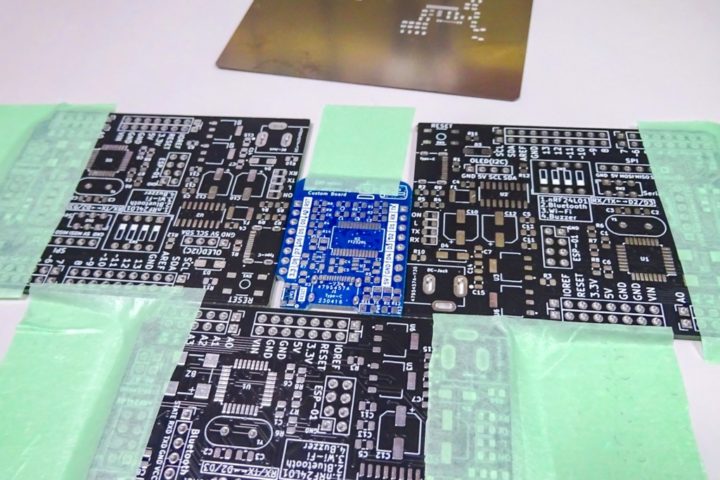

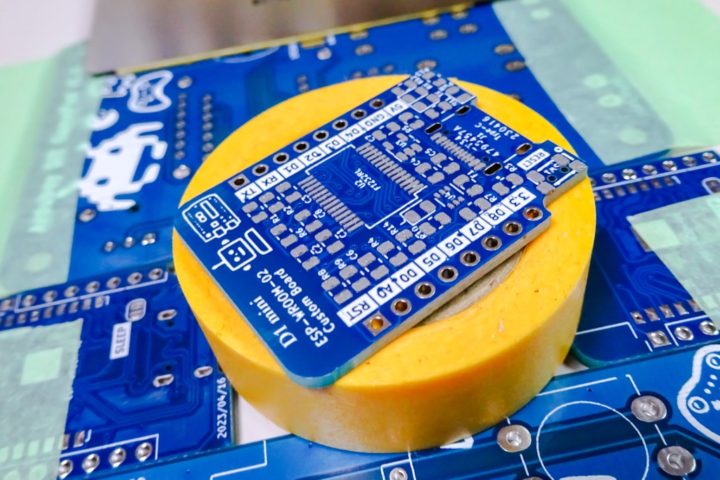

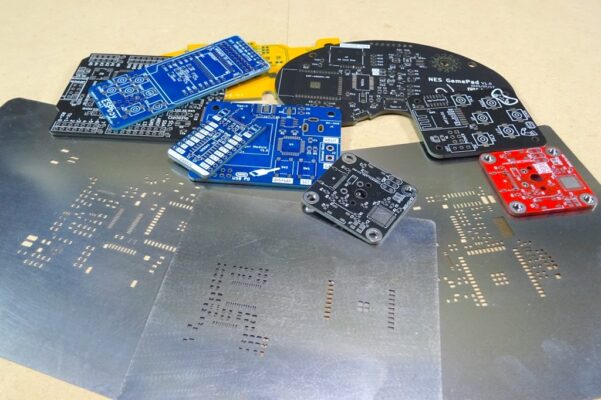

まず簡単に、こちらが今回JLCPCBさんに発注した基板とステンシルです。

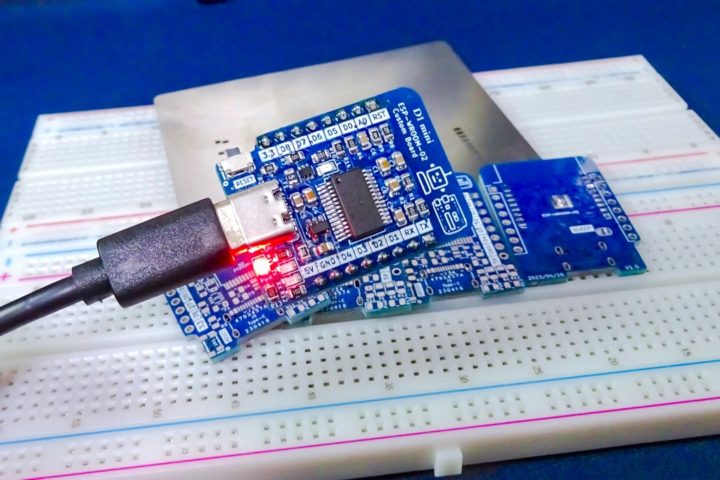

WeMos D1 MiniというESP8266開発ボードをESP-WROOM-02を使って技適対応させた基板となります。

パーツ実装のメインは表面となり、裏面にはESP-WROOM-02のみ配置しているという基板になっています。

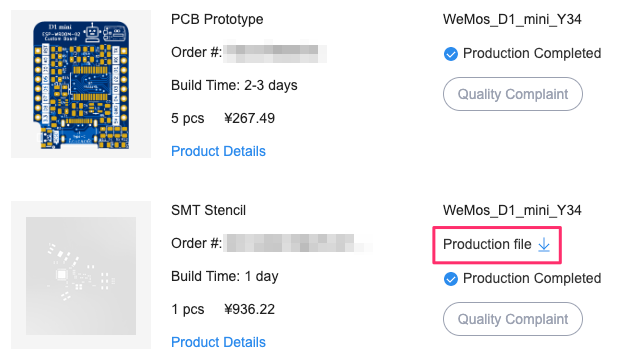

基板とステンシルの同時発注ですが、ステンシルの製造は基板よりも早く完了するようですね。

JLCPCBでは基板とステンシルを一緒に発注した場合、200mm以内のステンシルサイズなら基板と一緒に発送されるようです。(このサイズを超えると別発送)

両面リフローは工夫しないと結構難しいので今回の基板では表面のみステンシルを使ったリフローによる実装を行い、裏面のESP-WROOM-02は手はんだまたはヒートガンを使って行う予定です。

ESP-WROOM-02は今後製作する基板でも使うことがあると思うので、今回1枚のステンシルに表面・裏面両方のパターンを作る指定をして発注を行いました。

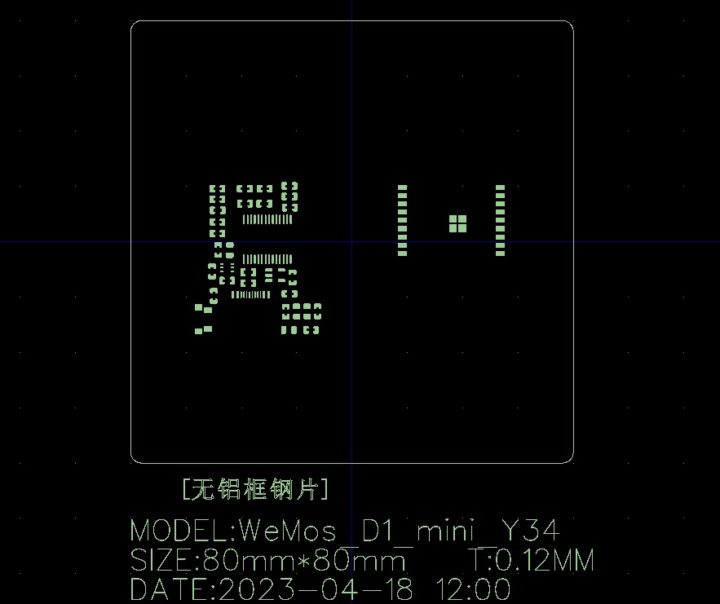

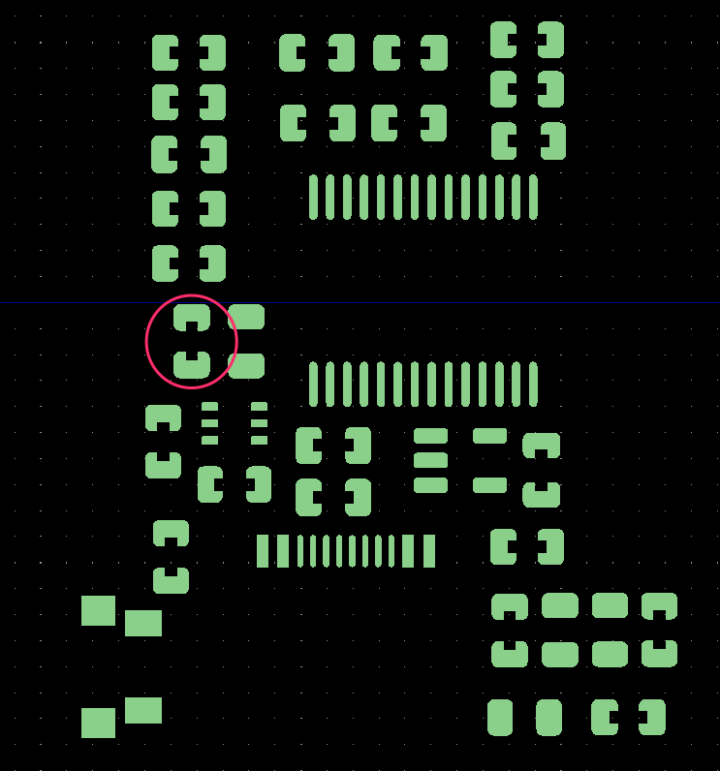

ステンシルの形状をデータで確認

JLCPCBではステンシルが製造工程に進むと、そのデータをダウンロードして確認する事が出来ます。

アップロードした基板データ(ガーバーファイル)のパッド部分のマスクを切り取った形状なんだろうと思い一応確認してみました。

おや?パッド部分が凹んだ形状になっていますね!

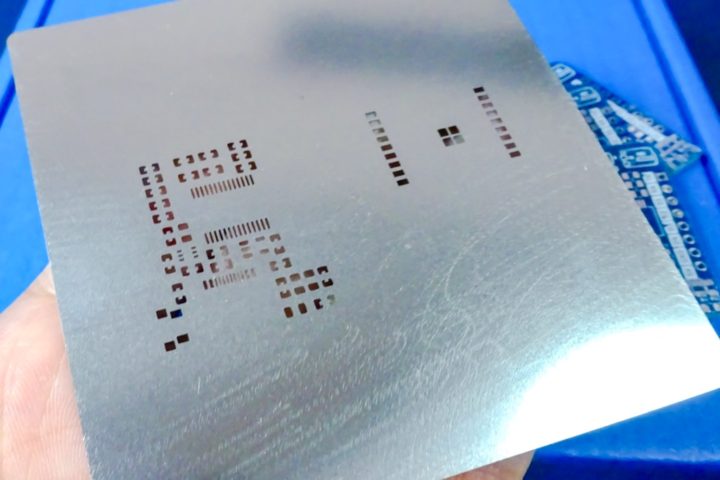

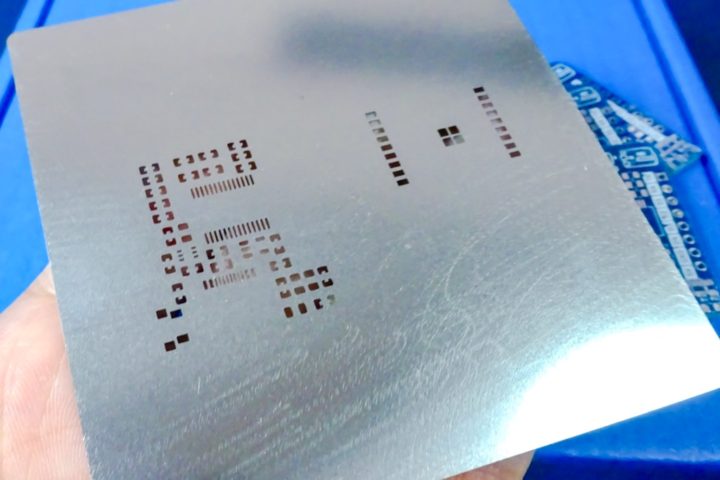

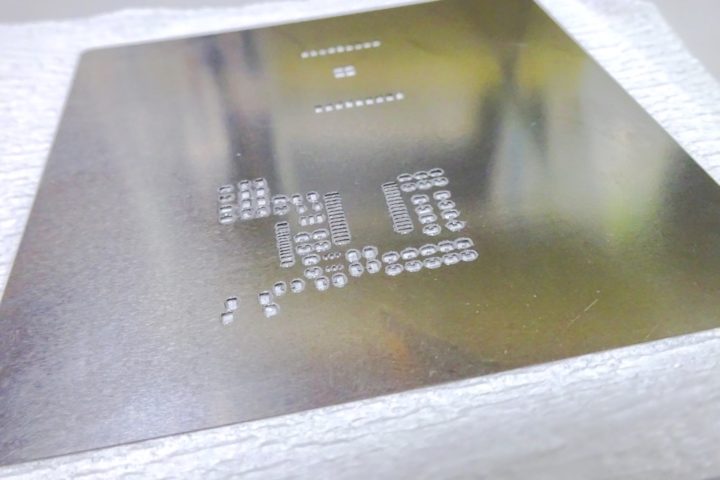

実際に仕上がったステンシルを確認

こちらが実際に仕上がったステンシルです。

やはり表面のパッドが凹んだ形状になっています!

発注時のガーバーファイルではチップ抵抗やコンデンサのパッド形状は長方形をしていますが、上記ガーバービューアで確認した時から気になってたのですが製造されたステンシルではパッドの形状が一部凹んだ形状になっています。

これはなんだろう?と調べてみたのですが・・・

表面実装パーツではセルフアライメントといって溶けたはんだペーストの表面張力によってパーツが正規の位置(パッド上)に移動するわけですが、このような形状にする事によりさらにその効果が発揮されるようですね!

他社発注でのステンシルの仕上がりは分かりませんが、JLCPCBでは基板製作初心者の方でも手を加えて頂きいい感じに仕上げてくれるのはありがたいですね!(逆にガーバー通りの加工にしたい場合は、備考欄に指定すればいいのかな?)

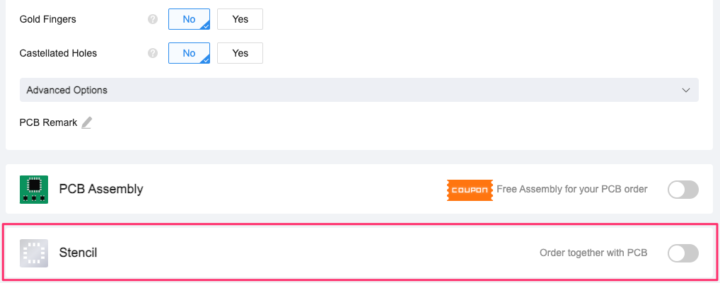

ステンシルの発注手順

それではJLCPCBでのステンシルを発注する手順です。

JLCPCBの基板発注方法に関してはこちらの記事で詳しく解説しているので合わせて読んで頂ければと思います。

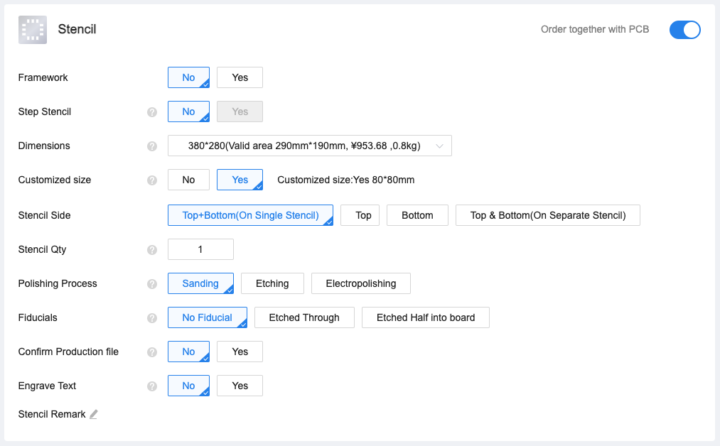

JLCPCBでのステンシルの発注は、基板発注画面の下にいくとオプション項目として用意されています。

[Stencil]部分にチェックを入れ有効にすると設定項目が開きます。

ここで基板と一緒にステンシルの発注を行うことが出来ます。

今回ステンシルの発注は初めてだったので選択項目の内容を理解するのに少し時間がかかりましたが、一度発注して実際に仕上がったものと比べてみるとさほど難しくはないと思います。

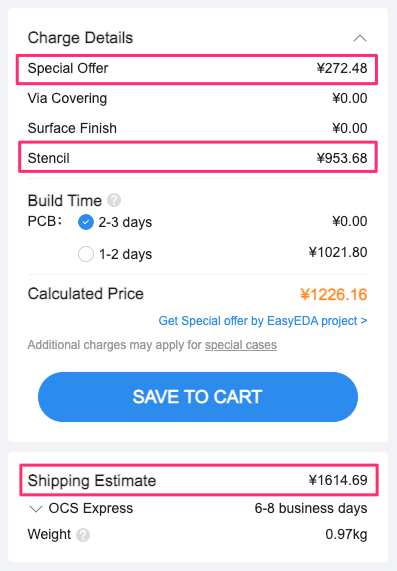

ステンシルの料金は、標準サイズとなる380mm×280mmのもので約1000円ほどでした。

今回基板と一緒にステンシルを発注しました。

基板料金+ステンシル料金+送料がトータルコストとなります。

ステンシルのサイズは上記標準サイズのものでは大きいため、そのままのサイズで発注すると上記のように結構送料が高くなってしまいます。

今回ステンシルのサイズはカスタムでサイズを指定する事により上記標準サイズで発注するよりかなりお安く出来ました!

ステンシル発注時の各選択項目

今回このような選択でステンシルを発注しました。

ステンシルサイズ以外は全て標準設定です!

JLCPCBでステンシルを発注する際の各選択項目を見ていきます。

Framework

フレームワーク?額縁が付いてくるのでしょうか?

ステンシルプリンターという専用機器を使ってはんだペーストを載せる際のオプション項目のようです。

一般的な用途と言いますか、リフロー装置を使って手作業で実装する場合は必要ありませんね!

Step Stencil

1つの基板上で異なる量のはんだペーストが必要となる場合の指定のようです。

特殊な用途かな?

こちらも一般的な用途では「No」で問題ないと思います。

Dimensions

ステンシルのサイズの選択です。

最小のものでも380mm×280mm(有効面積290mm×190mm)と少し大きいようです。

このままのサイズで発注すると基板サイズによってはステンシルの方がかなり大きくなってしまいそうです。

また送料も高くなってしまいます。

次の項目でサイズを指定することが出来ます。

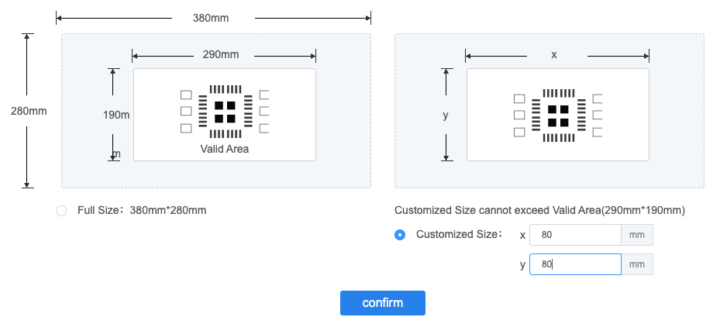

Customized size

ステンシルのサイズをカスタムする事が出来ます。

「YES」を選択するとステンシルサイズを指定する画面が表示されます。

今回基板サイズ約25mm×35mmに対してステンシルサイズは80mm角で指定しました。

ステンシルサイズが小さくなることにより送料を抑えることが出来ます。

Customized SizeでX(横サイズ:mm)とY(縦サイズ:mm)を指定することが出来ます。

Stencil Side

どの面のステンシルを作成するかの指定です。

今回[Top+Bottom(On Single Stencil)]を選択して基板表面と裏面のパターンを1枚のステンシルで仕上げる指定をしました。

- Top+Bottom(On Single Stencil) トップ(基板表面)とボトム(基板裏面)を1枚のステンシルで作成

- Top トップ(基板表面)のみのステンシルを作成

- Bottom ボトム(基板裏面)のみのステンシルを作成

- Top&Bottom(ON Separate Stencil) トップ(基板表面)とボトム(基板裏面)をステンシルを分けて作成

両面のリフローは難しくなるので、今回発注した基板では表面のみステンシルを作り裏面のESP-WROOM-02は手はんだかヒートガンを使い実装する予定なので[Top]を選択すればいいわけですが、先述のように裏面のESP-WROOM-02は今後他の基板でも使うこともあるかと思い今回Top+Bottom(On Single Stencil)を選択しました。

1枚のステンシルに表面・裏面両方のパターンが作られます。

Stencil Qty

ステンシルの枚数を指定します。

基本的に1枚あれば使い回せるので問題ないと思います。

Polishing Process

ステンシルの表面処理をどのように行うかの選択で、ステンシル料金が大きく変わってくる項目となります。

今回は標準の[Sanding]を選択。

- Sanding 紙やすりで研磨

- Etching エッチングで研磨

- Electropolishing 電解研磨

Fiducials

表面実装を行う機械を使う場合は位置合わせを行うフィデューシャルマークと呼ばれるものが必要となるようです。

手作業でパーツを配置する場合は当然不要なのでこの項目は「No」で問題ないかと思います。

Conflrm Production file

JLCPCBがステンシル作成のデータを処理した時点でメールが来るようです。

ステンシルではなく基板発注時にも同じ項目がありますが、確認メールをもって製造が開始されるため通常より製造期間が長くなるようです。

基板発注時、私はいつもこの項目は[No]を選択しています。

JLCPCBさんでは[No]を選択していても、以前基板データに不備や確認項目があった時メールで知らせてくれて製造も一時ストップする事が出来ました。

ステンシルの発注でも今回は[No]を選択して発注を行いました。

Engrave Text

ステンシルに何か文字を入れたい場合に指定出来ます。

以上がJLCPCBでのステンシル発注時の選択項目です。

ステンシルサイズに関しては今回初めて行ったので、送料がなるべく安くなるようにある程度サイズを小さくしましたが・・・

ステンシルの余白部分のサイズなども含め少し心配でしたが、特に問題なく実装は出来ました!

ある程度基板サイズに近いステンシルサイズの方がはんだペーストを載せる際にやりやすい印象です。

パーツ実装

初めてステンシルを使ったパーツ実装を行ってみましたが、基板のパッドに上手くステンシルの穴を合わせるのが結構大変でした!

今回ステンシルの発注方法や実際に実装をテストするという意味合いも含め発注した基板なんですが、まわりに捨て基板を付けて何か基準となるホールなどを開けておくと分かりやすいのでしょうかね?

今後試してみたいと思います。

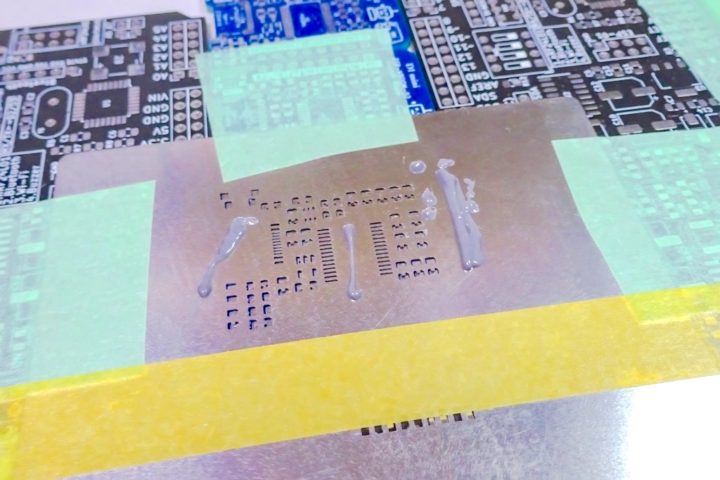

そして何度かはんだペーストを載せる練習をしてみましたが、初めてだとコツを掴まないと綺麗にパッドのみにはんだペーストを載せるのが結構難しく・・・。

適当なヘラを使いはんだペーストをステンシルの穴(パッド部分)だけに入るように伸ばしていくわけですが、上写真のように基板とステンシルの間にできた僅かな隙間によりパッドの外にもはんだペーストが漏れてしまいます。

ステンシルの裏面を見るとはんだペーストが滲んでいるのが分かります。

ステンシルが反らないように基板にピッタリと密着するように固定して・・・

なんとかここまで綺麗に?出来ましたが・・・どうでしょうかね?

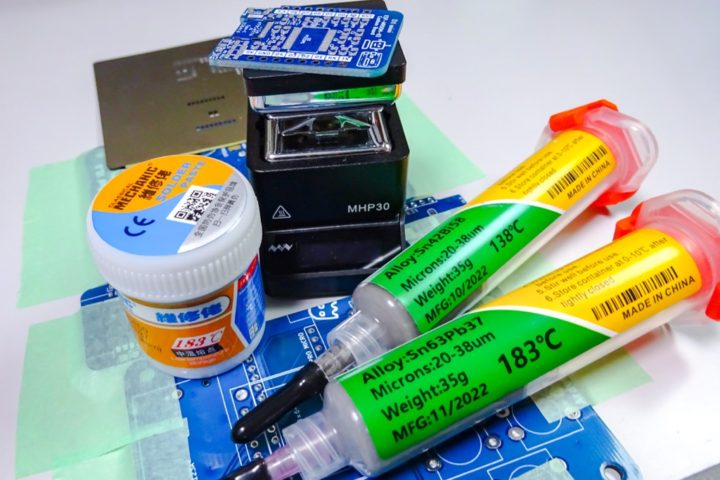

今回シリンジに入ったはんだペーストを使いました。

シリンジタイプのはんだペーストは手作業でパッド部分に載せるのに便利なんですが、少し粘性が弱いような気がします。

ボトルタイプで販売されているはんだペーストはフラックスの含有量とかが異なるのかな?

ボトルタイプのはんだペーストも後日試してみようと考えています!(追記しました)

何度が練習して本番では上記のようにそこそこ綺麗にはんだペーストを載せることが出来ました。

リフローによる実装はブリッジする箇所もなく見事一発OKでした!

シリンジから目分量ではんだペーストを載っけるより、ステンシルを使えばパッドのサイズにより適量載せることが出来るのでかなり綺麗に仕上げることが出来ますね!

手作業ではんだペーストを載せる場合、この後ブリッジした箇所などの修正作業を行いますが・・・その必要もなく動作も問題なく一発OKで動いてくれました!

ステンシル、便利ですねー!

これくらいの回路規模(パーツ数)の基板ならステンシルを使わず1箇所ずつ手作業ではんだペーストを載せていくことも出来ますが、適量のはんだペーストを一気にパッド部分に載せることが出来るのでステンシルを使ったリフローは非常に便利です!

リフロー装置はコンパクトなMiniware MHP30を使っています。

コンパクトで作業スペースの邪魔にもならず、このリフロー装置非常に気に入っています。

参考までに!

【追記】シリンジタイプのはんだペーストはステンシルにはあまり向かないようですね!

はんだペーストは融解温度の違いなどいろいろと種類があるようですが、シリンジタイプのものは粘性が少し弱いためステンシルを使ったリフローにはあまり向かない印象を受けます!

フラックスの含有量が多いのでしょうかね?

ボトルに入ったタイプのはんだペーストも試してみました。

粘性が強いようで上記シリンジタイプのはんだペーストを使った時よりもかなり綺麗にパッド部分に載せることが出来ました。

逆に粘性が強すぎるようならIPAやフラックスを少量混ぜて調整するとやりやすいようです!

【追記】特定のパッドのステンシルホールを除外する方法!

表面実装パーツを配置すると基本的に全てステンシルに開口部として反映されリフローによる実装の際のはんだペーストが塗布されるようになっています。

しかしテストパッドなど用途によっては、はんだペーストを塗布したくないパッドも出てきます。

こちらの記事でまとめているので、あわせて見て頂ければと思います。

最後に!

初めてのステンシル発注だったので、発注時の指定項目や仕上がったパッド形状など少し戸惑った部分はありますが・・・

実際に仕上がったものを確認し実装に使ってみると次からは難なく出来そうです!

今回製作した基板ではパーツサイズ(0805)やICチップのピンピッチなどから言ってステンシルを使わなくても実装は十分可能なんですが、ステンシルを使うとパッド部分に一気に適量のはんだペーストを載せることが出来るので仕上がりも綺麗でブリッジなども起こりにくく実装が楽で作業効率が上がりますね!

実装した基板も問題なく動作してくれました!

JLCPCBでのステンシルの発注やステンシルを使ったリフローの際の参考になればと思います。

【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?

【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?  【電子工作】ミニAVRマイコンATtiny85で動かすミニゲーム機『Tiny Joypad』互換ボードを作ってみました!【JLCPCB】

【電子工作】ミニAVRマイコンATtiny85で動かすミニゲーム機『Tiny Joypad』互換ボードを作ってみました!【JLCPCB】  【電子工作 / PCB】自作キーボード製作のテストなどで便利に使える『Key Matrix Tester(キーマトリクステスター)』を製作しました!

【電子工作 / PCB】自作キーボード製作のテストなどで便利に使える『Key Matrix Tester(キーマトリクステスター)』を製作しました!  【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!

【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!  【電子工作 / PCB】1キーのみの可愛い自作キーボードの製作を考えています!

【電子工作 / PCB】1キーのみの可愛い自作キーボードの製作を考えています!  【電子工作】表面実装(SMD)パーツの基板実装にあると便利なアイテム・道具まとめ!

【電子工作】表面実装(SMD)パーツの基板実装にあると便利なアイテム・道具まとめ!  【電子工作】1台のデバイスでUART/ICSP/UPDIのプログラミング(書き込み)が出来る便利な基板の紹介!

【電子工作】1台のデバイスでUART/ICSP/UPDIのプログラミング(書き込み)が出来る便利な基板の紹介!  【電子工作】Arduino Pro Microで動かすArduboy互換機を作ってみる!

【電子工作】Arduino Pro Microで動かすArduboy互換機を作ってみる!  【電子工作 / PCB】FTDI FT232RLを使ったUSB-シリアル変換モジュールを自作してみました

【電子工作 / PCB】FTDI FT232RLを使ったUSB-シリアル変換モジュールを自作してみました  【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!

【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!  【電子工作 / PCB】ESP32で動かす動画再生プレイヤーのミニPCB製作を考えています!

【電子工作 / PCB】ESP32で動かす動画再生プレイヤーのミニPCB製作を考えています!  【電子工作キット】DIYミニデジタルFMラジオキットを組み立てる!

【電子工作キット】DIYミニデジタルFMラジオキットを組み立てる!  【Arduino/ 小ネタ③】Arduinoにはプルアップやプルダウン抵抗を省くことが出来る便利な内部プルアップ機能があります!

【Arduino/ 小ネタ③】Arduinoにはプルアップやプルダウン抵抗を省くことが出来る便利な内部プルアップ機能があります!  【電子工作】ESP-01(ESP8266)やESP32で取得した情報をLINEに通知する方法!

【電子工作】ESP-01(ESP8266)やESP32で取得した情報をLINEに通知する方法!  Arduinoをリセットするいくつかの方法!【RESET端子/ソフトウェアリセット/ウォッチドッグタイマー(WDT)】

Arduinoをリセットするいくつかの方法!【RESET端子/ソフトウェアリセット/ウォッチドッグタイマー(WDT)】  【電子工作 / 自作基板】4ポートUSBハブコントローラーチップSL2.1Aを使ったブレークアウトボードの製作!

【電子工作 / 自作基板】4ポートUSBハブコントローラーチップSL2.1Aを使ったブレークアウトボードの製作!

コメントを残す