Kicadを使った基板製作も少し慣れてきたことから、これまで電子工作で作ってみたかったものをいろいろと試しながら基板製作を行っています。

Kicadを使った基板設計で分からないことは細かい部分を含めると結構まだまだあるのですが、基板を発注する際に実際に試すという意味で毎回何かしらを取り入れて基板発注を行っています。

そして今回発注した基板ではキャスタレーションホールというものを試してみました。

キャスタレーションホールは端面スルーホールとも呼ばれるようで、表面実装タイプのモジュール(基板)を扱うようになるとよく目にするようになりました。

例えばESP-WROOM-02やESP-WROOM-32といった基板を見るとこのようにI/O端子を引き出せるように基板端の穴を半分にカットしてメッキ加工されているのが分かります。

これがキャスタレーションホールと呼ばれるものになりますが、Kicadでこれを作るにはどうしたらいいのか?

調べてみてもこの方法があまり見当たらなかったので基板を発注して実際に試してみました。

目次

KiCadでキャスタレーションホールを作る!

キャスタレーションホールとは?

冒頭でもお話したように基板端部分のスルーホールを半分にカットしてメッキ処理されたものをキャスタレーションホールや端面スルーホールと呼ばれるものになります。

このキャスタレーションホールは一体何をするものなのか?

というと、1つの基板上にもう1つ別の基板をはんだ付けして実装するために主に使用されるものとなります。

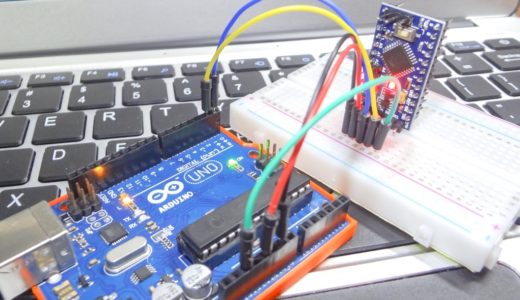

例えばnRF24L01という無線モジュールがありますが、一般的によく使われるタイプのモジュールでは2.54mmピッチでピンヘッダーが取り付けられています。

またnRF24L01には他の基板に実装出来るように表面実装(SMD)タイプのモジュールもあります。

表面実装タイプのモジュールでは基板の端部分がキャスタレーションホールで作られています。

こちらは以前製作したnRF24L01を使った無線リモコンの基板です。

基板端にある半穴部分のスルーホールはメッキ加工されているので、もう1つの基板にランドを用意すればはんだ付けする事が出来るようになっています。

これが端面スルーホールまたはキャスタレーションホールと呼ばれるものとなります。

この形状で作られた基板はよく見かけます。

手元にあったものではESP-WROOM-02やESP-WROOM-32がこのような形状で作られています。

他の基板にはんだ付けによる実装が出来るようになっています。

Raspberry Pi Picoもそのように作られています。

こちらはピンヘッダーを取り付けていますが、他の基板にそのまま実装する事も出来るということですね!

Kicadでの設計

そしてこのキャスタレーションホールをKicadで作るにはどうしたらいいのか?

受け側の基板はパーツのフットプリントを用意し通常のランドを作ればいいわけですが・・・

調べてみたのですがKicadでキャスタレーションホールの作成方法がほぼ見つからず・・・実際にテスト基板を作って試してみました。

基板製造メーカーさんにより発注方法が多少異なるかもしれませんが、JLCPCBさんではビアまたはメッキスルーホールにボードのアウトラインを直接追加せよとのことです!

参考 What is Castellated holes / half-holes?JLCPCBつまり通常通りメッキ処理されつながっているスルーホールを配置し基板外形線をそのスルーホールに配置し切り取ってやればいいみたいですね。

基板外形線をホールの中心を通るように切り取るとこのようになるイメージです!

【JLCPCB】基板発注時のオプション項目

基板発注時のオプション項目です。

JLCPCBでは基板発注時の項目に[Castellated Holes]というオプション項目が用意されています。

他社の発注項目も見てみましたが同様なオプション項目が用意されているようですね。

基板発注時にこのオプション項目を有効にしておくと特殊な加工により綺麗にキャスタレーションホールを作ることが出来るようです。(有料オプションです)

JLCPCBでの基板発注方法に関してはこちらの記事も参考にして下さい!

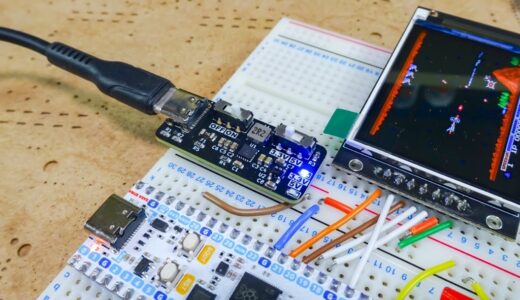

今回テスト的にこのような基板を発注してみました。

ESP-WROOM-02のMOD的な基板で立て掛けられる鑑賞用のプレート基板みたいなものです。

実際のモジュールサイズをデフォルメして手のひらサイズのプレートにしています。

そのためスルーホールの穴径は4mmと通常の基板で使われる穴サイズよりもかなり大きなものとなります。

キャスタレーションホールのオプション項目を有効にすると追加で加工料金がプラスされます。

今回はテスト基板ということもあり加工オプションは付けずに発注してみました。

メッキ処理されたスルーホールをドリルで基板外形に沿ってカットするわけなので・・・おそらくオプションを使った加工を指定しないとスルーホール部分のメッキ加工された部分をカットする際にバリなどが残るのかな?なんて事が想像できますが・・・

実際に届いた基板がこちらです。

予想通りスルーホール部分を基板外形にカットした際にメッキ部分が綺麗にカットしきれずにバリが残ってしまっている部分が結構ありますね!

今回穴径は4mmと通常のスルーホールよりかなり大きく作っていたので、このメッキのバリは簡単に手で除去する事が出来ました。

通常の基板ではこのキャスタレーションホールは1mm前後の穴径(もっと小さいかもしれませんね)で作ると思いますが、その際のバリの除去はかなり大変そうだと思うので実際製作して使う基板では発注時にキャスタレーションホールの加工指定をしておいた方がよさそうです。

本番で製作する基板ではオプション項目を付け発注してみたいと思います。

後日追記できればと思います。

【JLCPCB】キャスタレーションホール基板の発注まとめ

キャスタレーションホール(端面スルーホール)基板の作り方をまとめると、今回はJLCPCBさんで製作しましたがこのようになります。

指定なしでもJLCPCBでは発注する事は可能ですが品質は保証されません!(今回はこのオプション項目を入れずに通常発注しました)

キャスタレーションホールの作成は他社PCBメーカーさんでも採用されていますが、メーカーによって微妙に違うようです。

例えばSeed Studioではキャスタレーションホールの最小直径は0.5mmで少なくとも0.5mmの間隔を離す必要があるようです。

キャスタレートされた穴は最小0.35mmとなっているようです。

キャスタレーションホールの作成は各社オプション項目として基板発注時に選択できるようですが、発注するPCB製造メーカーによって加工の際に必要なクリアランス等が微妙に異なるようなので、基板設計の際にどのPCB製造メーカーさんを使うのかも意識しておく必要がありそうですね!

最後に!

実は名刺基板を作ってみようと思っていたのですが、少し方法性が変わり今回は鑑賞用として飾れるESP-WROOM-02のMOD的なプレート基板を作ってみました。

丁度いい機会だったのでKicadを使った基板製作でこれまで持っていた疑問点の1つとしてキャスタレーションホールを実際に試してみました。

今回加工時のオプション項目を入れずにテスト的に発注してみましたが、予想通りホール部分でメッキのバリが残るという結果となりました。

実際に使用する基板では基板発注時にオプション項目を選択して発注した方がよさそうですね!

キャスタレーションホールが作れると複数のプロジェクトで使えるオリジナルのモジュール基板みたいなものを作ったりといったことも出来そうです!

また作例として、6つの基板を接合するこのような面白いキューブ形状の基板を作られている方もいるようです。

キャスタレーションホールを使ったPCBの設計方法として参考になりると思います。

参考 How to Design Castellated PCBs for Board-to-Board AttachmentOpenSystems Media 【電子工作 / Arduino】新しく登場した『Arduino Uno R4 Minima』を使ってみました!基本仕様等まとめ!

【電子工作 / Arduino】新しく登場した『Arduino Uno R4 Minima』を使ってみました!基本仕様等まとめ!  Arduino UnoやNanoを使いArduino Pro Miniにスケッチを書き込む方法!

Arduino UnoやNanoを使いArduino Pro Miniにスケッチを書き込む方法!  これからArduinoを使った電子工作を始められる方に読んでもらいたい!2022年11月25日発売『Arduinoと3Dプリンタでロボットを作ろう』という書籍を出させて頂きました

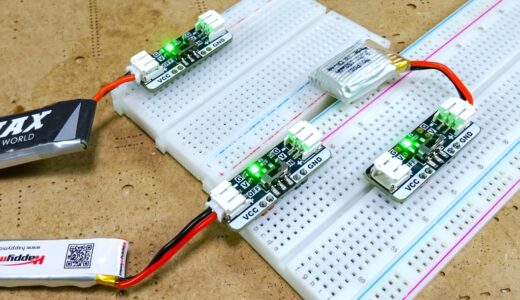

これからArduinoを使った電子工作を始められる方に読んでもらいたい!2022年11月25日発売『Arduinoと3Dプリンタでロボットを作ろう』という書籍を出させて頂きました  【自作基板 / 電子工作】ブレッドボードの電源レーンに直接挿し込んで使えるミニサイズの電源ボードを製作してみました!

【自作基板 / 電子工作】ブレッドボードの電源レーンに直接挿し込んで使えるミニサイズの電源ボードを製作してみました!  【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板の製作!

【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板の製作!  【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!

【JLCPCB】初めてステンシルを使ったリフローを行ってみました。JLCPCBでステンシルを発注する手順などを紹介!  【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

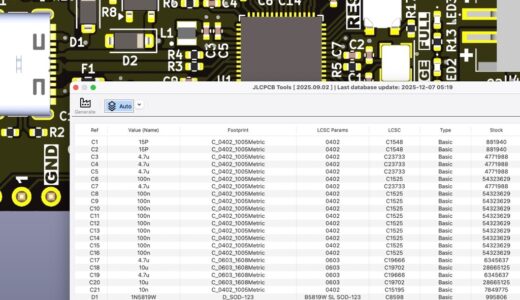

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]  KiCadでJLCPCB用製造データ(Gerber / BOM / CPL)を生成!プラグイン『JLCPCB Tools』の導入手順

KiCadでJLCPCB用製造データ(Gerber / BOM / CPL)を生成!プラグイン『JLCPCB Tools』の導入手順

コメントを残す