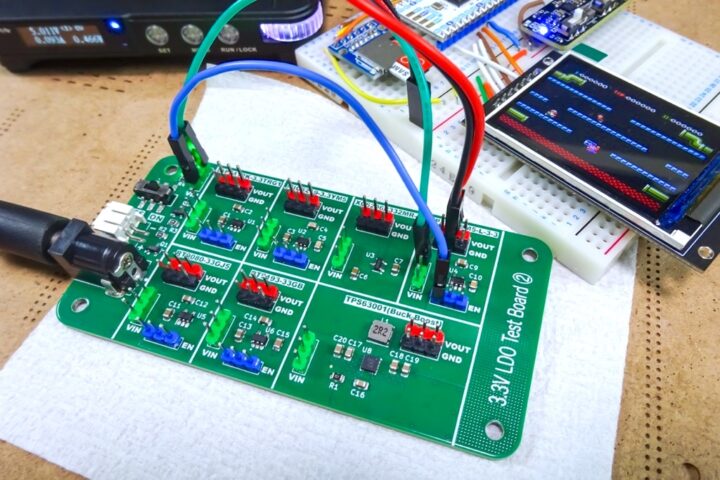

以前、複数の電圧レギュレータ(3.3V LDO)チップを一つにまとめたボードを製作したことがあります。

自作基板の製作では電圧レギュレータを扱うことが多いことからこのようなボードを製作したのですが、これが便利だったので前回とは違うLDOチップ構成で第2弾ボードを製作してみることにしました。

LDOの定格とかってデータシート見れば分かるんだけど・・・

基板作る時のテスト回路で諸々安定しない理由がLDO選定だったって事はこれまで何度も経験してるので、実回路(負荷)使って動作確認できるので便利👌

これまで何度か助けられたので、第二弾も作ってみた😁 https://t.co/2K6Sh8vftn

— ガジェット大好き!! (@smartphone_jp1) August 16, 2025

LDOチップの定格や特性といったものはデータシートを読むとある程度のことは分かるのですが、自作基板を作るテスト段階で動作や書き込みなど諸々安定しない理由がLDOの選定だったということはこれまで何度か経験したことがあります。

同じレギュレータチップを使う場合でも負荷側の回路は毎回違うわけなので、例えば想定していたよりも多くの電流量が必要で動作が不安定になったり、発熱が大きくなったりと選定次第ではこのようなことが起こる場合があります。

データシートを読むだけでは分からない部分もあり、実際の回路に近い形で試すことも重要だと感じています。

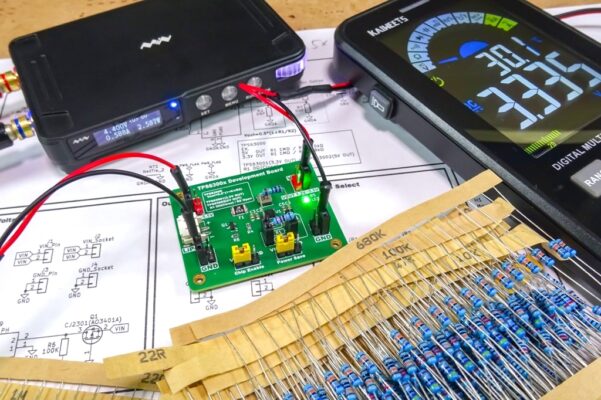

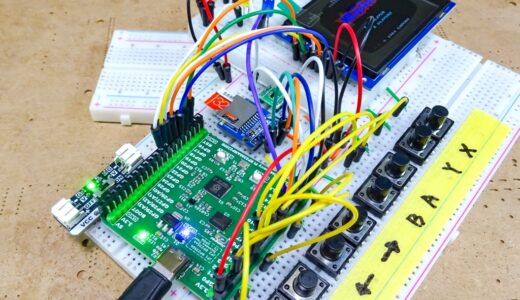

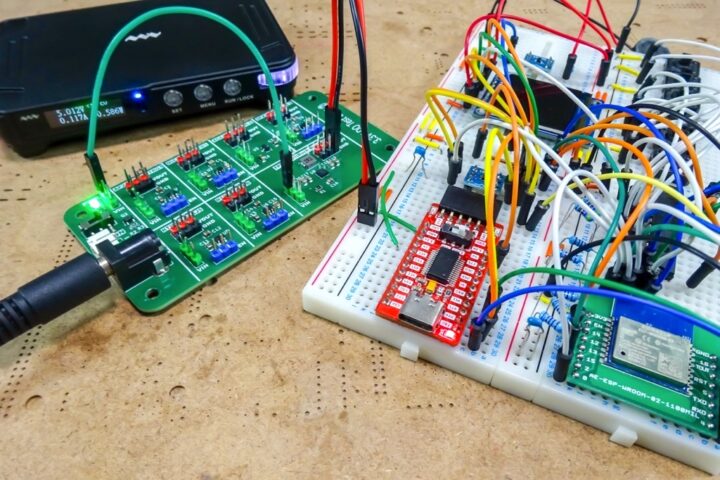

私の場合、自作基板を製作する時はいつもブレッドボード等を使いほぼ実回路に近いものを組んでまずテストするのですが、毎回レギュレータの選定が面倒だったことから上記のようなボードを製作しました。

よく使う(入手性が良いものなど)LDOチップを複数ピックアップして1枚のボードにまとめ、個別チップの特性を調べたり、また製作しようと考えているテスト回路(実回路)に組み込んで確認が出来るというコンセプトで作ったボードとなり、動作確認用としても活用できる便利なテスト基板でした。

このボードはこれまで使う頻度も高く、製作以降自作基板製作において多くの場面で役立ちました!

そこで今回は第2弾として前回とは違うラインナップのLDOチップを選び、同じコンセプトであらたなボードを製作してみることにしました!

目次

複数LDO(3.3V)チップを1枚のボードにまとめたLDOテストボードの製作

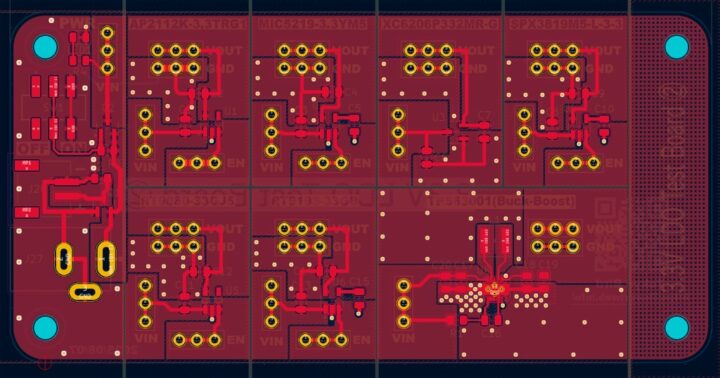

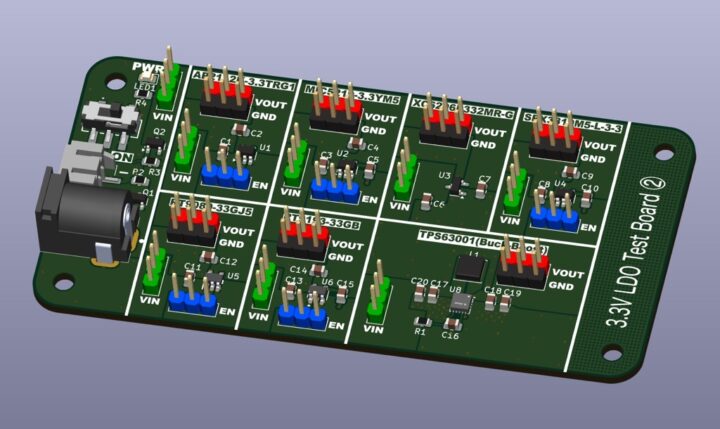

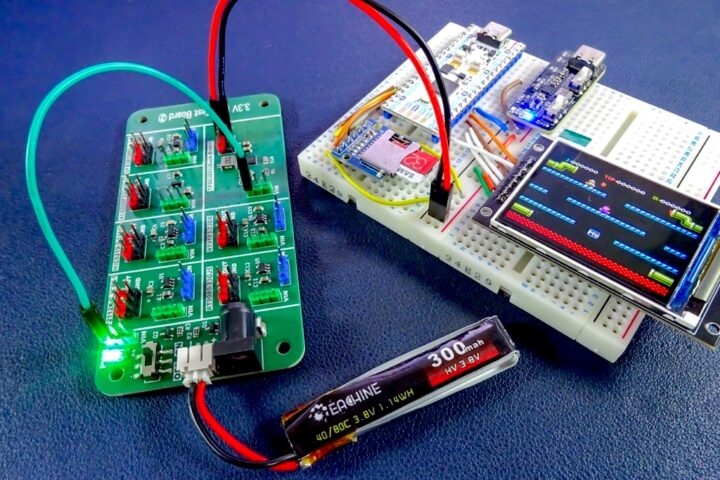

今回製作したLDOテストボードは、複数のLDOチップを1枚のボードにまとめ、特性比較や実回路への組み込みテストを手軽に行えるといった前回製作したボードと同様のコンセプトで作ったものとなります。

データシートだけでは分かりにくい動作や安定性を実際の回路条件で確認出来るようにすることを目的としています。

前回製作したボードの使い勝手が良かったので、ボードサイズや使用方法などを統一し、製作以降あらたに使うようになった3.3V LDOチップの中からいくつかピックアップして今回も1枚のボードにまとめてみました。

LDO(Low Drop Out)とは?

まず簡単に、LDO(ロー・ドロップアウト・レギュレータ)とは何なのかを見ておきますね!

LDOはLow Dropoutの略となり、入出力電位差が小さくても動作することが出来るリニアレギュレータになります。

リニアレギュレータは入力電圧よりも低い一定の電圧を出力することが出来る電源用のパーツ(チップ)で、入力電圧の変動に関わらず3.3Vや5Vといった一定の出力電圧を作ることが出来るので、電子工作関係のボード、特にマイコンまわりの回路に入っているのをよく見かけるかと思います。

今回製作したテストボードは、出力電圧が3.3VのLDOチップをいくつかまとめたものとなります。

レギュレータ内(チップ内)で一定の損失があるため出力電圧よりも高い入力電圧が必要となりますが、その電位差[ドロップアウト電圧(出力電圧-入力電圧)]が低いものをLDOと呼びます。

特に何Vといった規定は無いようですが、一般的にはドロップアウト電圧が1V未満のものがLDOと呼ばれるようです。

本ボードのコンセプト

前回製作したボードとコンセプトは全く同じですが、搭載するLDOチップの構成を変えています。

これまでの自作基板製作において使いやすかったものや入手性の良いもの、また市販されているマイコンボードやモジュールなどでよく使われているのを見かけるものなどをいくつか選び、今回も1枚のボードにまとめています。

今回のチップ選定は、前回のボード製作以降によく利用するようになった3.3V LDOの中から、私自身の使用頻度の高いものを中心に7チップをピックアップしました。

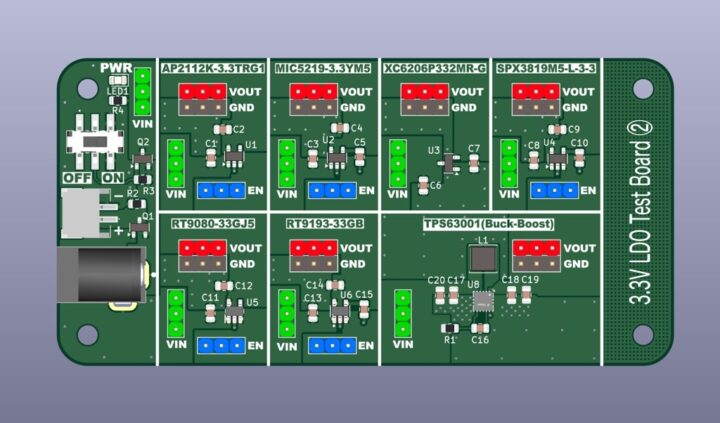

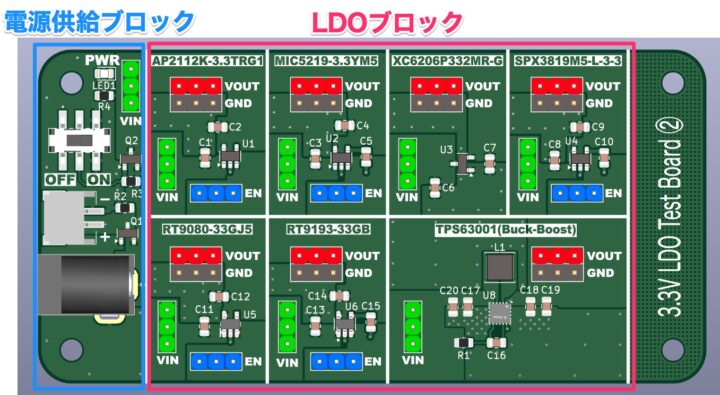

ボード構成は非常にシンプルです!

独立した7つのLDOチップの個別回路を1枚のボードにまとめ、電源供給回路と接続してテストが行えるといった構成となっています。

それぞれのLDOチップは内部的に完全に独立した回路となっています。(GNDは共通)

ピッチ変換基板を使いこれまで個別でテストしていたものを、1枚のボードにスッキリとまとめて使いやすくした感じです!

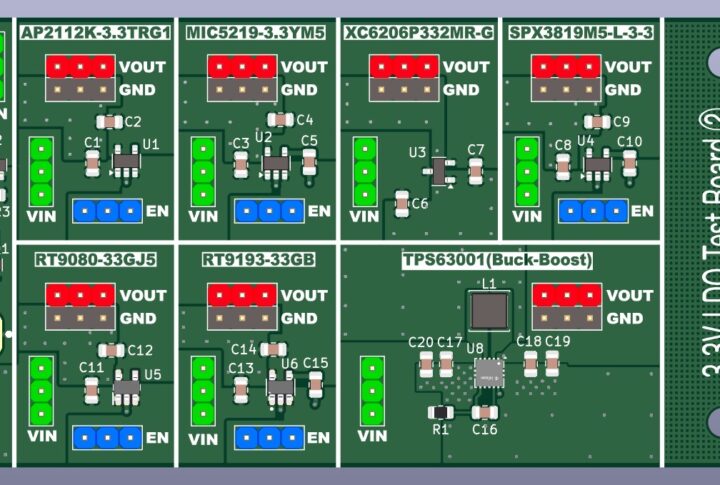

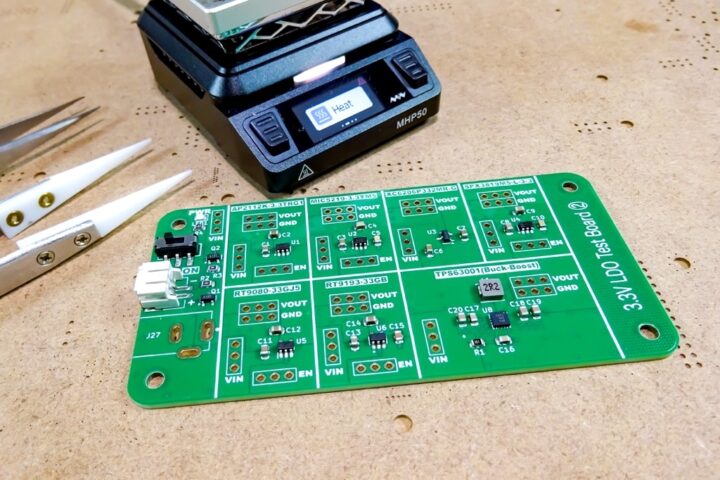

今回のボードでは、以下7つの3.3V LDOチップを選定しました。

①AP2112K-3.3TRG1 / ②MIC5219-3.3YM5 / ③XC6206P332MR-G / ④SPX3819M5-L-3-3/TR / ⑤RT9080-33GJ5 / ⑥RT9193-33GB / ⑦TPS63001

使用方法

個別LDOブロックとは別に、左側に電源供給ブロックを設けています。

直流安定化電源など、基本的に入力電圧はこのDCジャックから取る形としています。

またリポバッテリーから駆動させる自作基板を作ることも多いことから、JSTコネクタ(PH2.0)も配置しています。

この構成は前回のボードと全く同じですが、リポバッテリーの極性保護回路やスイッチ操作で電源供給をON/OFF出来るように回路を追加しています。

DCジャックまたはJSTコネクタに入力電圧を印加し、各LDOブロックのVIN端子にワイヤーを接続して出力電圧(3.3V)を外部のテスト回路等に配線する形となります。

GNDは全て共通で取っているので、接続はこのようになります。

また電源ブロックを使わず、個別LDOブロックだけ使いたい場合はシンプルにこのような接続で使う形となります。

LDOチップの選定

今回製作したボードでは、以下7つのLDOチップを選定しました。

基本特性を簡単にまとめておきます。

詳しくは、リンク先の各データシートを参照して下さい!

①AP2112K-3.3TRG1

| AP2112K-3.3TRG1 | |

| 入力電圧(最大) | 6V |

| 出力電流 | 600mA |

| ドロップアウト電圧(最大) | 250mV |

| パッケージタイプ | SOT-25 |

②MIC5219-3.3YM5

| MIC5219-3.3YM5 | |

| 入力電圧(最大) | 12V |

| 出力電流 | 500mA |

| ドロップアウト電圧(最大) | 600mV |

| パッケージタイプ | SOT23-5 |

③XC6206P332MR-G

| XC6206P332MR-G | |

| 入力電圧(最大) | 6V |

| 出力電流 | 200mA |

| ドロップアウト電圧(最大) | 250mV |

| パッケージタイプ | SOT-23 |

④SPX3819M5-L-3-3/TR

| SPX3819M5-L-3-3/TR | |

| 入力電圧(最大) | 16V |

| 出力電流 | 500mA |

| ドロップアウト電圧(最大) | 340mV |

| パッケージタイプ | SOT23-5 |

⑤RT9080-33GJ5

| RT9080-33GJ5 | |

| 入力電圧(最大) | 5.5V |

| 出力電流 | 600mA |

| ドロップアウト電圧(最大) | 310mV |

| パッケージタイプ | TSOT-23-5 |

⑥RT9193-33GB

| RT9193-33GB | |

| 入力電圧(最大) | 5.5V |

| 出力電流 | 300mA |

| ドロップアウト電圧(最大) | 300mV |

| パッケージタイプ | SOT23-5 |

⑦TPS63001

こちらは、バックブーストコンバータ(昇降圧DC-DC)となります。

最近利用するようになり便利だったので入れておきました。

| TPS63001 | |

| 入力電圧 | 1.8V~5.5V |

| 出力電流(最大) | 800mA(Step-Down) 1200mA(Boost) |

| 出力電圧 | 3.3V固定 |

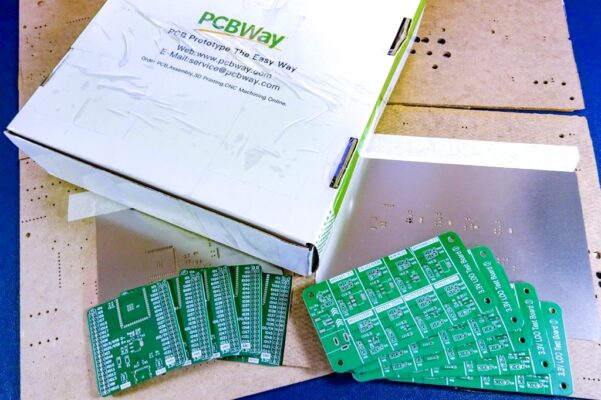

PCBWayに基板を発注

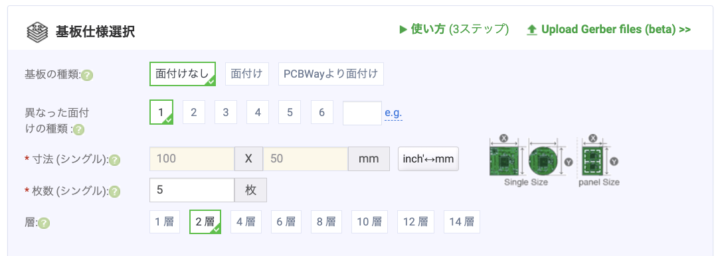

基板の製造は、PCBWayを利用しました。

本ボードの基板データ(ガーバーファイル)をダウンロード出来るようにしておきます。

何かの参考になればと思います。

PCBWayへの発注方法も見ておきます。

PCBWayでの基板発注は、[概算の見積価格の確認(仮発注)] → [データチェックを受け最終価格が決定] という流れで進めていきます。

発注項目の選択は特記すべきところはなくデフォルトで選択されている項目から変更する必要はありませんが、[Remove product No.]に[Yes(extra+$1.5)]を選択し基板製造時に入る製造番号を削除するオプションを今回付けました。

レジスト(基板カラー)はお好みで選択して下さい!

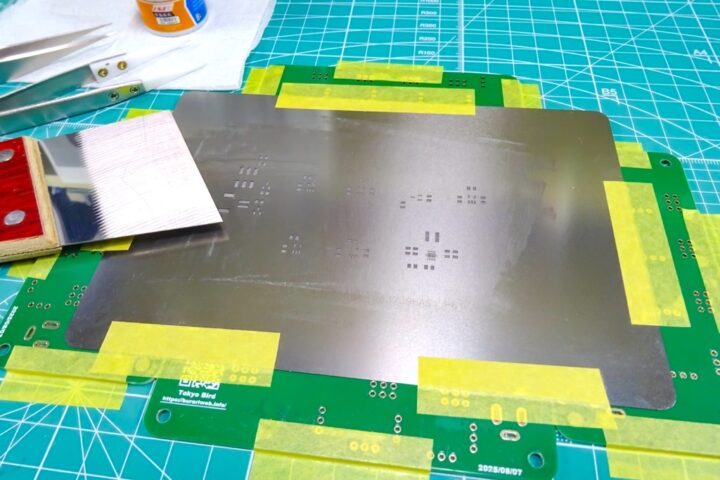

今回はリフローでのパーツ実装を想定していたので、メタルマスク(ステンシル)も一緒に発注しました。

手実装となるので[枠なしメタルマスク]を選択、そして実装面は[表面のみ]の指定となります。

以上、オプションおよびメタルマスクを選択し基板を発注しました。

ここからガーバーファイルをアップロードしてデータのレビューが行われ、最終価格が決定された後に本発注への流れとなります。

PCBWayでの基本的な基板発注方法は、こちらの記事で詳しくまとめています。

あわせて見て頂ければと思います。

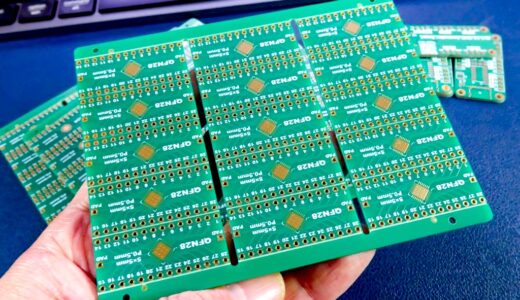

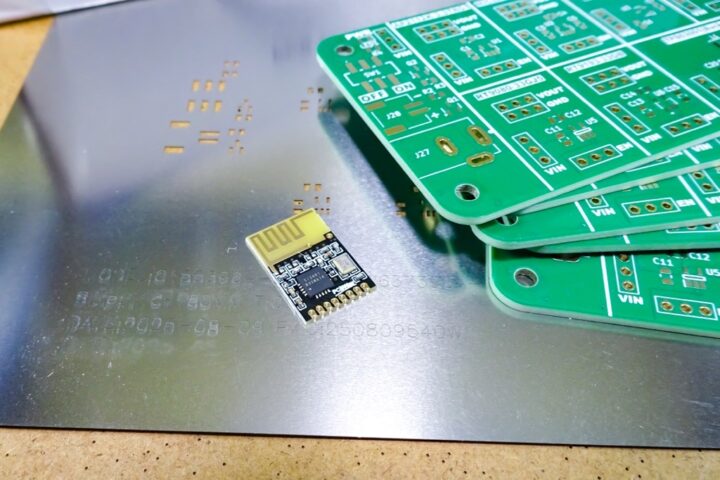

基板の到着

PCBWayに発注していた基板は、配送方法にOCSを選択し発注から6日で手元に届きました。

PCBWayのOCSは、ほんと到着が早いんですよねー!

一週間かからずに製造された基板が手元に届いてしまう、ほんといい時代ですよね!

そして今回も基板と一緒に注文していた、ギフトショップで0 Beans(実質無料)で扱われていたモジュールも届きました!

サイズ&重量が小さいものなら、基板発注のタイミングで一緒に頼んでおくとお得に入手することが出来ます!

PCBWayのユーザー限定で使えるギフトショップは、お得なアイテムが多数扱われているので基板を発注するタイミングで覗いてみるのはオススメです!

パーツの実装

それではパーツの実装です。

ステンシルを使いはんだペーストを塗布します。

0805サイズのパーツをベースにしているのでそれほど難しい実装にはなりませんが、TPS63001だけはかなり小さくピッチの狭いチップとなるので少し難しいかもしれません。

これくらい綺麗にはんだペーストを盛れていれば問題ないと思います。

良い盛り付け例💯 pic.twitter.com/lMviP9IUOI

— ガジェット大好き!! (@smartphone_jp1) August 16, 2025

ちなみにステンシルを使ったはんだペーストの塗布ではいつもこれを使っています。

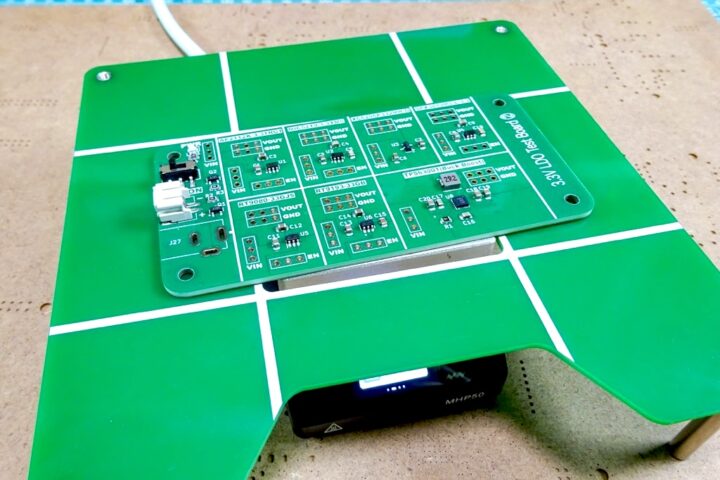

パーツの実装は、MHP50というミニリフロー装置を使いました。

PD電源が使えコンパクトで作業スペースの邪魔にもなりにくい、自作基板製作ではいつも愛用している非常に便利なホットプレートです。

そして今回製作した基板はMHP50のホットプレートを超えるサイズ(100mm×50mm)だったため、このような専用スタンドを使い作業を行いました。

MHP50を使ったリフローで、大きなサイズの基板にも対応することが出来るので便利です!

実装は綺麗にでき、動作確認も問題なく一発OKでした。

最後にピンヘッダーを取り付けて完了です。

個別LDOブロックに電源を接続し、3.3Vが出力されていることを確認できれば完成です!

自作基板を製作する際のテスト回路に組み込んで、安定動作するか、また発熱等の問題がないかの確認でよく使っています。

使用パーツ一覧

今回使用したパーツの一覧です。

| パーツ | 定数 | 入手先 |

| コンデンサ (0805) | C1/C2/C3/C6/C7/C11/C12/C13/C14 1μF C4 2.2μF C5 470pF C8 4.7μF C9/C18/C19/C20 10μF C10 10nF C15 22nF C16/C17 100nF | AliExpress |

| 抵抗 (0805) | R1 100Ω R2/R3 100kΩ R4 1kΩ | AliExpress |

| コネクタ | J27 DC-Jack | AliExpress / 秋月電子 |

| J28 JST-PH(2mm Pich) | AliExpress | |

| インダクタ (0402) | L1 2.2μH(4mm×4mm) | AliExpress |

| LED (0805) | LED1 | AliExpress |

| MOS-FET | Q1/Q2 AO3401A | AliExpress / 秋月電子 |

| スライドスイッチ | SW1 MSS22D18(6P SMD) | AliExpress |

| 3.3V LDO | U1 AP2112K-3.3TRG1 | AliExpress |

| U2 MIC5219-3.3YM5 | AliExpress / 秋月電子 | |

| U3 XC6206P332MR-G | AliExpress | |

| U4 SPX3819M5-L-3-3/TR | AliExpress | |

| U5 RT9080-33GJ5 | AliExpress / 秋月電子 | |

| U6 RT9193-33GB | AliExpress | |

| U7 TPS63001 | AliExpress | |

| その他 | ピンヘッダー | ーーー |

最後に!

今回製作した第2弾のLDOテストボードも、前回同様に特性比較や実回路での動作確認に役立つ便利な基板となりました。

データシートだけでは分からない挙動を、実際に回路へ組み込んで確認出来るので、自作基板の設計や試作段階で大きな助けになると思います。

特に電源周りは基板製作において安定性や信頼性を左右する重要な要素です。

実際の負荷条件で動かしてみて「思ったより電流が必要だった」「発熱が大きかった」といった点を事前に洗い出せるのは、後のトラブル防止にもつながります。

今後の基板製作で活用していきたいと思います!

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]

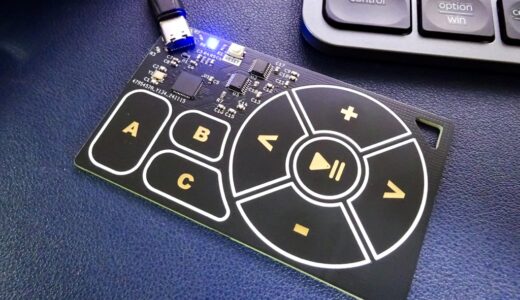

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]  【電子工作 / 自作基板】静電容量方式のタッチキーを搭載しマクロパッドとして使える名刺基板(TouchCard)の製作!

【電子工作 / 自作基板】静電容量方式のタッチキーを搭載しマクロパッドとして使える名刺基板(TouchCard)の製作!  【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!

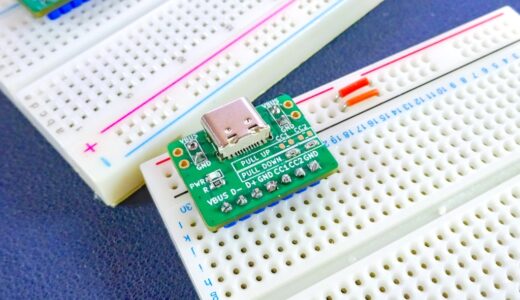

【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!  【電子工作 / PCB】ブレッドボード・ユニバーサル基板で便利に使えるType-Cコネクタ変換基板(DIP化基板)を自作してみました!

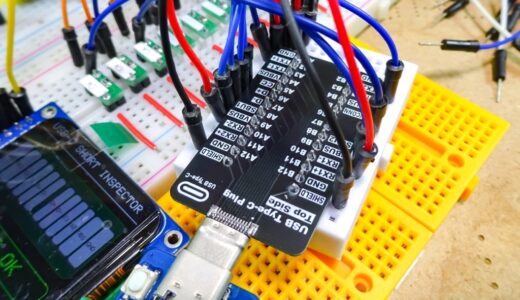

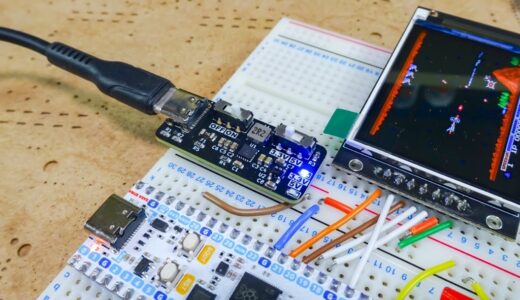

【電子工作 / PCB】ブレッドボード・ユニバーサル基板で便利に使えるType-Cコネクタ変換基板(DIP化基板)を自作してみました!  【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!

【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!  【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!

【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!  【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました

【JLCPCB】FPC(フレキシブル基板)を使った自作フラットケーブルを製作!設計通り問題なく使えました  【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!

【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!  【PCBWay】PCBWayの『ギフトショップ』を利用してみました!基板と一緒に頼めばお得&格安パーツも手に入る!

【PCBWay】PCBWayの『ギフトショップ』を利用してみました!基板と一緒に頼めばお得&格安パーツも手に入る!  【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板の製作![PCBWayに基板と3Dプリントケースを発注]

【自作基板 / 電子工作】GP2040-CEを使ったファミコンコントローラー型USBゲームパッド化基板の製作![PCBWayに基板と3Dプリントケースを発注]  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!  【自作キーボード / 電子工作】4ポートUSBハブ機能を持ったテンキーパッド『NumDock』を製作しました!

【自作キーボード / 電子工作】4ポートUSBハブ機能を持ったテンキーパッド『NumDock』を製作しました!  【自作基板 / 電子工作】ブレッドボードの電源レーンに直接挿し込んで使えるミニサイズの電源ボードを製作してみました!

【自作基板 / 電子工作】ブレッドボードの電源レーンに直接挿し込んで使えるミニサイズの電源ボードを製作してみました!  【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![設計 – PCBWayに発注]

【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![設計 – PCBWayに発注]  【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!

【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!  【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!

【自作基板 / 自作キーボード】Pro Micro互換のRP2040ボード(Micro Pico)の製作。Pro Microを使った既存キーボードに入れ替えてRP2040化してみる!

コメントを残す