JLCPCBの関連サービスであるJLCCNCで、板金加工(Sheet Metal)の製造が出来るようになりました。

アルミやステンレスを使ったパネルやプレートなどが、驚くほど手軽な価格で製造出来るようになり、個人でも本格的な金属加工品を作れる時代になったんだなと、ちょっとした感動すら覚えています。

先日、私も早速この板金加工サービスを試してみました。

結果としては、仕上がりや表面処理のクオリティは予想以上に高く、とても満足のいく製品が届きました!

初JLCCNCを利用してみた!

そして人生初の板金加工、これちょっと感動🤩

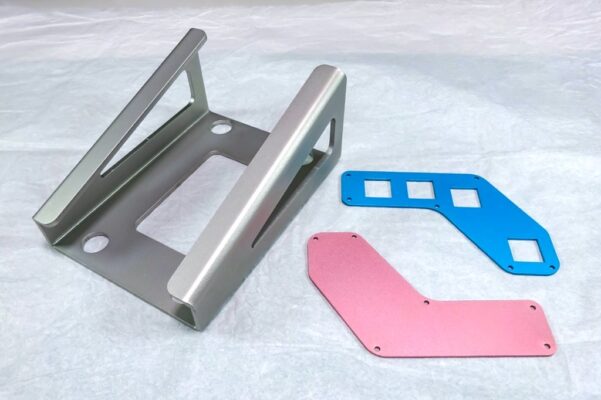

動画でしか見たことなかったけど、こんなのが数ドルで作れちゃうんだね👌アルミ5052で表面仕上げにアルマイト、カラーはグレー・スカイブルー・ピンクでテストしてみました

Thank you

提供@JLCPCB_Japan @JLCCNC_Official pic.twitter.com/ptsgSbEFZV— ガジェット大好き!! (@smartphone_jp1) November 28, 2025

JLCCNCの板金加工では、アルミニウムやステンレスといった素材が用意され、粉体塗装(パウダーコーティング)やアルマイト(陽極酸化処理)などの表面処理や多くのカラーバリエーションが用意されています。

さらに、シルクプリントやレーザー彫刻といったオプションも用意されていることから、これなら普段私が趣味として行っている電子工作にも大いに活用出来るのでは?

と思い、そこで今回は自作基板用のアルミプレートを製作してみることにしました。

3D CADでのシートメタル設計は今回で2回目ということもあり少し慣れてきた部分もありましたが、特にシルクプリント(またはレーザー彫刻)用の入稿データ作成では、何度かJLCCNCのサポートの方とやり取りしながら修正を行う場面がありました。

そのあたりのポイントも含め、今回の記事でご紹介できればと思います。

目次

JLCCNCの板金加工を利用してPCB用のプレートを製作!

今回製作したもの

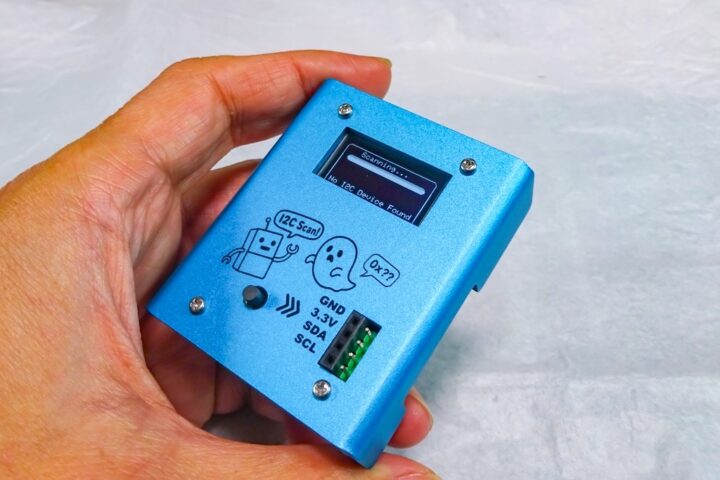

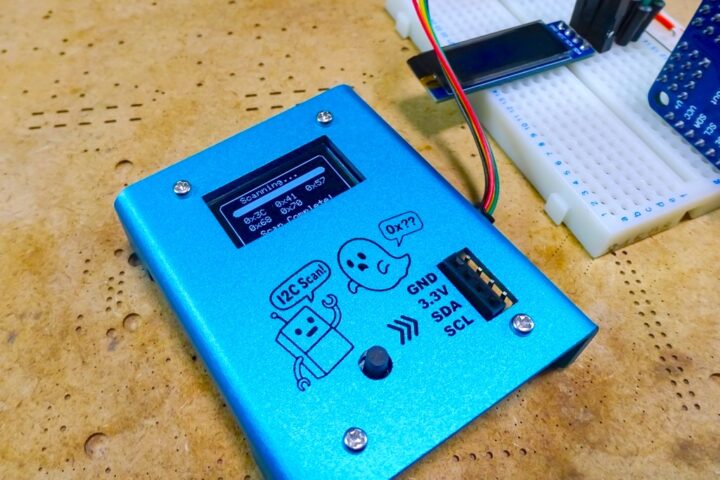

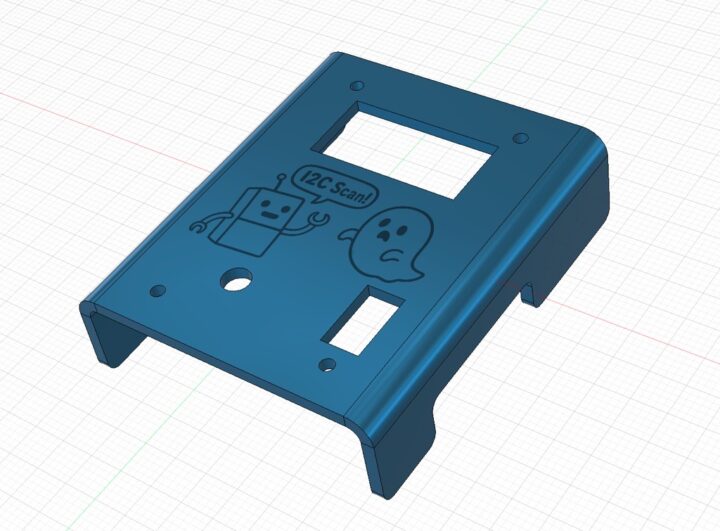

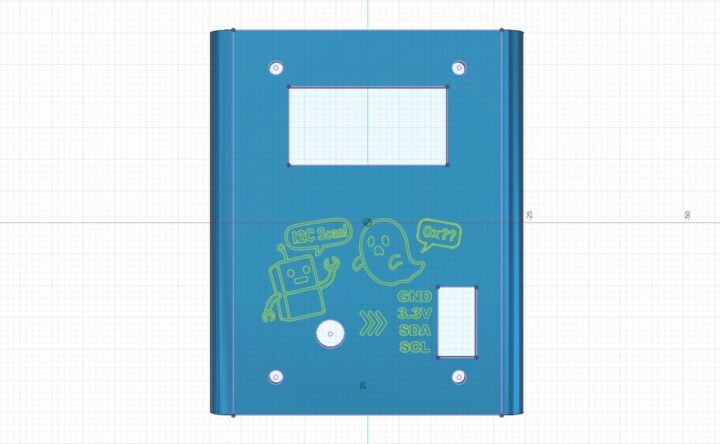

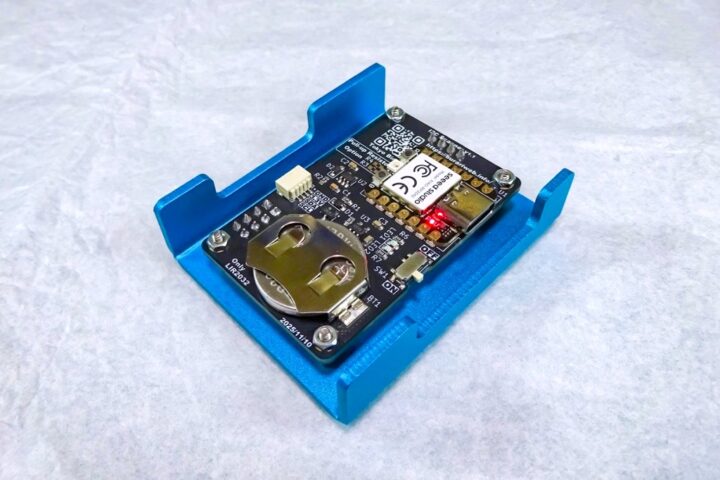

今回製作したのは、自作基板用のアルミプレートです。

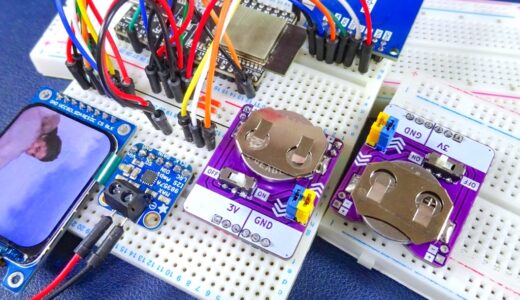

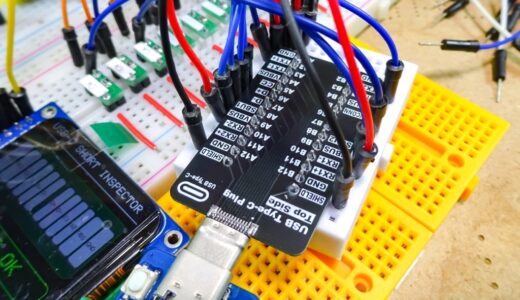

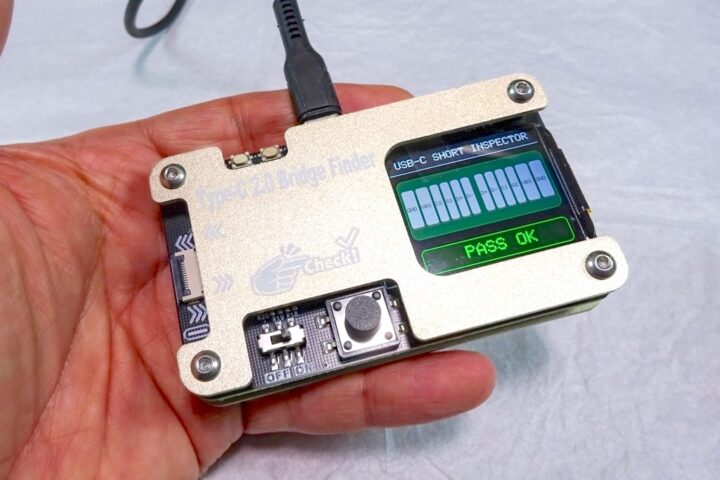

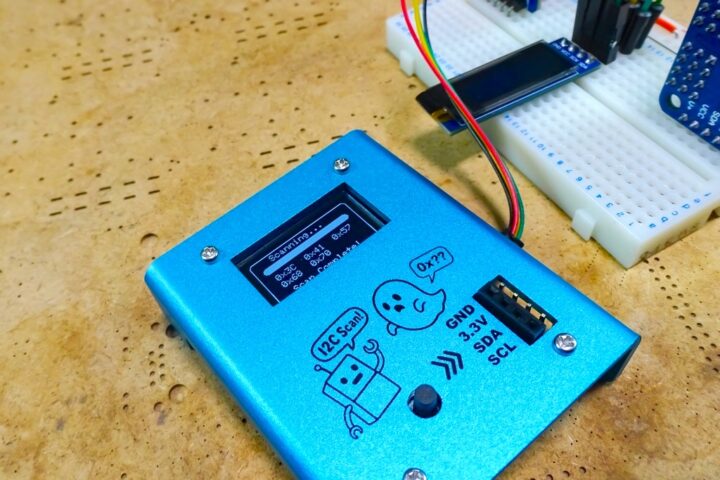

先日、ハンディータイプのI2Cスキャナー基板を製作したのですが、今回その基板に合わせたアルミプレートをテスト的に製作してみたものとなります。(PCB本体の方は、後日あらためて別記事で詳しく紹介する予定です)

完成👌

めちゃ綺麗にまとまった基板になった!

持って来ちゃったけど、外では何も測れない僕の自作I2Cスキャナーくん… https://t.co/dk6aGWogeY pic.twitter.com/qDZBtXbA92— ガジェット大好き!! (@smartphone_jp1) November 30, 2025

板金(シートメタル)のCAD設計はまだ最近始めたばかりで、またJLCCNCを利用した金属加工品の製造も今回2回目という状態で・・・

アルミプレートとしてどれくらいの精度で仕上がってくるのか?

PCBと組み合わせた時の相性はどうか?

シルクプリントを入れた際の見た目や品質、またそのデータの作成方法 は?

といった部分が全く想像できず、製作したものは簡単な形状のプレートとなりますが、正直手探り状態での製作でした。

データ入稿では、何度かJLCCNCのサポートの方からご連絡を頂き、モデル本体やシルクプリント用データの修正を数回行い、ようやく発注へ進むことが出来ました。

ほぼ初めてとなるシートメタルの設計、またシルクプリント用データの作成ということもあり、戸惑う部分も多かったのですが・・・

実際に形になり手元に届いた製品の仕上がりは、期待以上に満足出来るものでした!

データ修正指摘の実例

今回のJLCCNC板金加工の発注では、レビュー段階(エンジニアによるデータチェック)でいくつかデータ修正が必要な箇所があり、メールで連絡を頂きました。

実例として具体的に見ていきたいと思います。

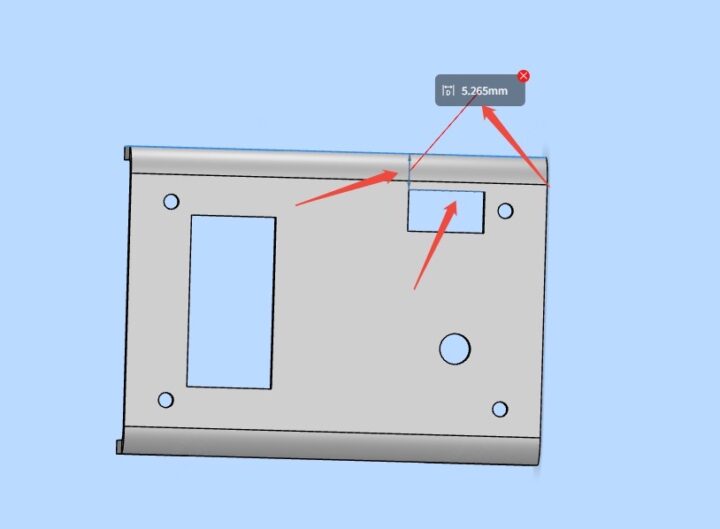

曲げ加工時にホール部分が変形するリスクについて

まず最初の指摘箇所は、曲げ加工時に材料応力によってホール部分が変形するリスクがあるというものです。

以下画像は、JLCCNCから送られてきた添付画像です。

板金加工では、曲げエッジ(曲げ開始位置)とホールとの距離が近すぎると、曲げる際に応力が集中して穴が歪むことがあります。

これはシートメタル設計における非常に一般的な注意点だと思いますが、初心者にとってはなかなか難しく・・・

最低どれくらい離せば安全なのか?

板厚やベンド半径によって数値がどう変わるのか?

といった事の判断が難しく、理想とする最終的なサイズから逆算してCAD設計していくのが難しくなる部分だと思います。

実際、前回の板金設計でも、この「曲げ部とホールとの距離」の問題で何度か修正が入り、目標サイズへ近づけるまでに苦労した覚えがあります!

製作時点では、これらのガイドとなる数値がJLCCNCでは公開されておらず、実際にデータを提出しては修正し…という作業を何度か繰り返しながら形にしていきました。

しかし最近、JLCCNCの『板金加工ガイドライン』ページが更新されたようです!

JLCCNCの『板金ガイドライン』ページが更新されてた📝

加工に必要な最低ラインが分かると初心者でも設計しやすいよね!https://t.co/6ehiK6AtNK https://t.co/FSzzDWRH4i pic.twitter.com/zzWFkf44dH— ガジェット大好き!! (@smartphone_jp1) December 11, 2025

曲げエッジまでの最小距離やベンド半径に関する具体的な数値が明確に公開されており、今後は私のように板金設計初心者の方でもこれを基準にすれば設計しやすくなると思います。

参考 板金加工ガイドラインJLCCNCシルクスクリーンプリントの正確な位置を指定

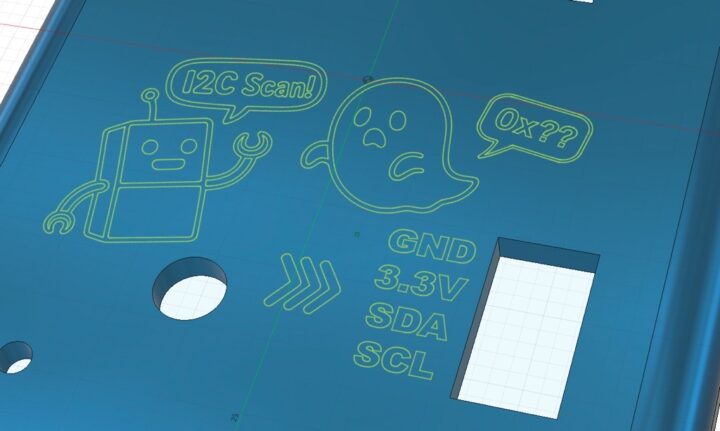

JLCCNCの板金加工では、シルクスクリーン印刷やレーザー彫刻のオプションが用意されています。

今回製作したアルミプレートでは、端子名などの文字を直接プリントしたかったため、このシルクプリントオプションを追加して発注したのですが、シルクデータの入稿も今回が初めてだったこともあり、何度かデータ修正依頼を受けることになりました。

JLCCNCでは、シルクプリント(およびレーザー彫刻)用のデータ形式として、DXFまたはDWG形式のいずれかが指定されています。

こちらも現在は上記ガイドラインに詳細が明記されているため、それに従えばスムーズに進むと思います。

データ作成方法はいろいろとあると思いますが・・・

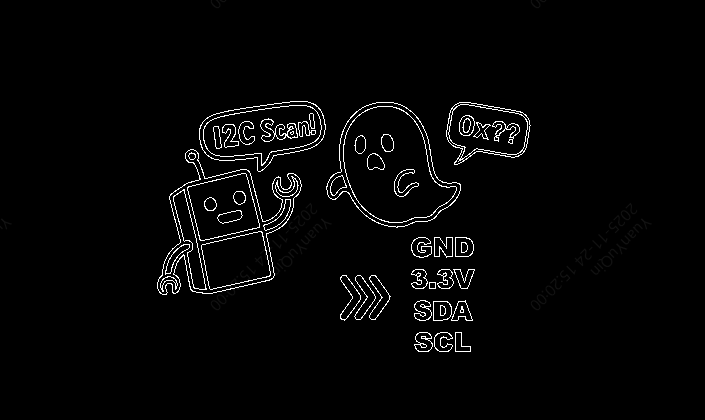

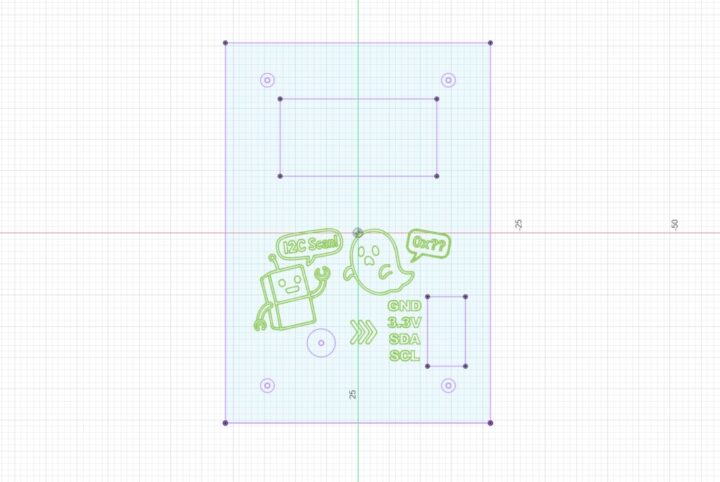

今回のプレートでは、「ロゴ(イラスト)」と「文字」をプリントしたかったため、元データはベクター形式で作成し、Fusion360上で任意のサイズに配置してからDXFファイルとして書き出すという方法で作業しました。

まずシルクプリントまたはレーザー彫刻をする場合の「文字」データですが、ガイドラインでは下図のような線幅0.2mmの二重線フォントの使用が推奨されています。

データ作成で使用したFusion360では、DXFエクスポート時に文字はライン化(輪郭線)されるため、この点は特に問題ありませんでした。

イラスト部分も同様です。

JLCCNCから来たデータ修正依頼は、「シルクプリントデータがどの面に配置されていて、どの位置にプリントするのか判断できない」というものでした。

確かにプレート本体の形状情報が一切ないため、どの面・どの位置にプリントするのか、これでは分からないのは当然ですね!

私が使ったFusion360の標準DXFエクスポート機能ではレイヤー形式のファイル出力には対応していないため、例えば「実際にシルクプリントするレイヤー」と「外形・穴位置などのガイド用のレイヤー」といった感じでレイヤー分けしたデータを書き出すことが出来ません。

そのため、もう一枚ガイド用のDXFファイルを作成し入稿しようかと考えましたが、問い合わせてみたところ、プリント面の外形エッジやビス穴などが含まれていれば位置は把握出来るので問題ないよとのことでした。

つまり、こういう事ですね!

入稿するDXFファイルは、実際にシルクプリントする形状(緑色部分)と、位置合わせをするためのガイドとしてプリント面のエッジやビス穴などを投影(紫色)して1枚のデータとしても問題ないということです。

3Dデータ本体のSTEPファイルから穴や面のエッジは判断出来るので、投影したガイド(紫ライン)はシルクとして判定されず、その他がプリントされるということです。

これにより、3Dモデル本体(STEPファイル)の形状とDXF内の外形や穴位置が一致するため、プリント位置を正確に指定することが出来るようになります。

I submitted one DXF file.

It seems there is no problem if I include the projection geometry of the screw holes or printed surface edges to accurately specify the placement position.

In addition, the bend radius was designed to be the same as the plate thickness. pic.twitter.com/5JcvIWlBfq— ガジェット大好き!! (@smartphone_jp1) December 10, 2025

文字やロゴの塗りつぶしについて

DXFファイルは、基本的にエッジやポリライン、スプラインといった線データ(輪郭情報)を扱う形式です。

今回製作したプレートに入れるイラストや文字は塗りつぶし(ベタ)でプリントしたかったので、それをどう指定すればいいのかも少し迷いました。

これに関しては、発注時の備考欄に指示を明記することで対応してもらうことにしました。

備考欄に以下のような注記を入れておきました。

『DXFの閉じた輪郭はすべて塗りつぶし(ベタ印刷)でお願いします。

文字や図形の内側の閉じた輪郭は抜き(穴)として処理して下さい!』

このように書いておけば、CAMエンジニアの方がDXF内の輪郭を正しく解釈し、意図した通りの塗りつぶし・抜きでシルクプリントしてくれると思います。

ということで、先に入稿したデータに上記のような投影ジオメトリを追加して1枚のDXFファイルとして作成し、注記を追加して再度レビューを受けました。

以上、これらの修正を行い無事にレビューを通過し製造へ進むことが出来ました!

今回は初めてのシルクデータ作成ということもあり少し手間がかかり、これが最適な方法なのかは分かりませんが・・・

イメージ通りに仕上がってきたので、参考になればと思います。

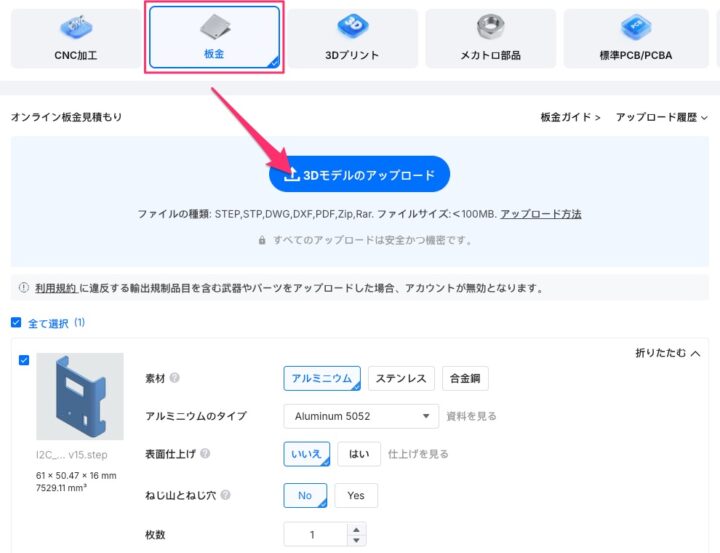

JLCCNCへ発注

話が少し前後しますが、JLCCNCへの発注も見ておきます。

参考までに、STEPファイルとDXFファイルをダウンロード出来るようにしておきます。

何かの参考になればと思います。

モデルデータ(STEP)をドラッグ&ドロップでアップロードし、あとは希望する材料やオプション等を選択していきます。

今回製作したプレートは、[材料]に[アルミニウム(Aluminum 5052)]を選択し、[表面仕上げ]オプションに[アルマイト(Anodizing)]、さらに[シルクプリント(Silkscreen)]を追加という構成でオーダーしました。

シルクプリントまたはレーザー彫刻オプションを付ける場合は、こちらからDXF(またはDWG)ファイルを追加でアップロードします。

ベースプレート本体(アルマイト仕上げ)の料金は5ドルと非常にお安いのですが、シルクプリント料金が約10ドル加算されトータル15.21ドルとなりました。

ベース材料料金よりもプリント料金の方が高いんですね!

発注操作としては、これらの項目を選択してカートに入れ発注ボタンをクリックすれば完了です。

その後、JLCCNCによるレビュー(エンジニアによるデータチェック)が行われます。

今回のようにデータに不備がある場合は、その指摘箇所がメールで届き、データを修正 → 再レビュー → 承認(支払いを済ませれば製造開始)という流れになります。

ここで安心していただきたいのが、板金加工の発注は料金後払いだという点です。

レビュー段階では料金の支払いはまだ行われず、キャンセルすることも可能です!

- 発注直後:まだ支払いは発生しない

- レビューに通って初めて支払いが必要(キャンセルも可能)

- レビュー段階であれば、いつでもキャンセル可能

この仕組みのおかげで、私のようにシートメタル設計がほぼ初めてという方でも、何度もやり取りしながらデータを修正していけるため、とても安心して利用できました!

到着

配送方法にOCS Expressを選択し、発注からおよそ2週間ほどで手元に届きました。

JLCCNCの板金加工は、基本の製造リードタイムが約4日ほど、そしてシルクプリント追加時はプラス約1日となっていて、トータル約4〜6日程度が製造目安となっています。

ただ今回の注文では、目安よりも数日余分に時間がかかりました。

おそらく現在サービスが人気のため?、注文が集中しているのかもしれませんね!

実は前回オーダーした際も製造目安より少し時間がかかったので、サービス開始初期で需要が高まっている時期は余裕を持ったスケジュールで発注するのが良さそうです。

特にPCBや3DPなど他のサービスと同時に注文している場合、板金加工に合わせて全体の出荷が遅れてしまうこともあるので、その点は注意したほうがいいかもしれません!

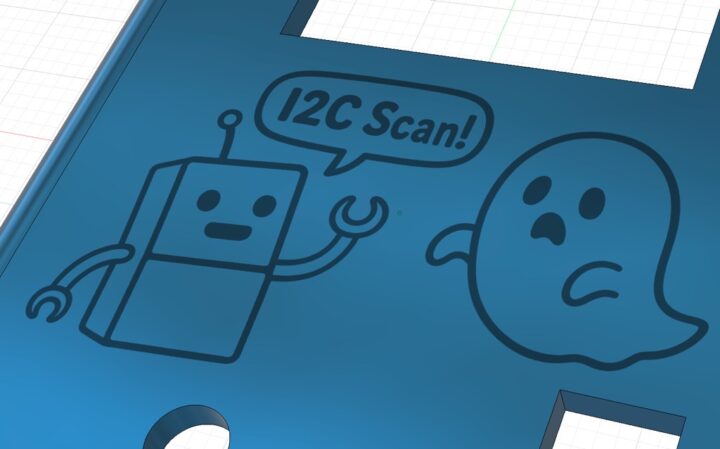

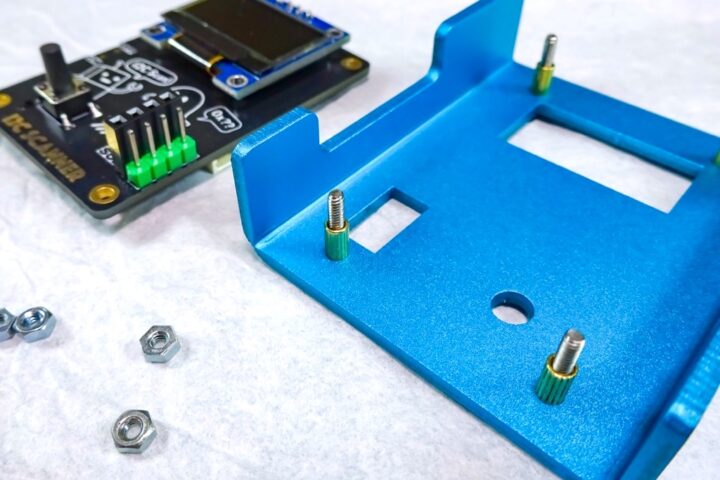

届いたプレートの仕上がりは、期待以上に満足度の高いものでした!

アルミならではの剛性感やアルマイト仕上げによる質感は、これまで自分がよく作っていた 3Dプリントパーツとは全く違う存在感があり、とても気に入りました。

また、ビス穴や端子穴のサイズはかなり詰めて理想値にしていたのですが、変形やズレもなく完璧な仕上がりでした。

PCB用の板金プレート、これはいいですね!

金属ならではの質感と精度の良さに加え、シルクプリントやレーザー彫刻まで行えるとなると、今後も電子工作全般で幅広く活用出来そうだと感じました。

【追記】レーザー彫刻も試してみました!

今回製作したシルクスクリーンで印字したPCB用プレートの出来が良く大変気に入ったので、レーザー彫刻オプションも試してみました。

こういう加工を自宅環境でやろうと思うと高価な機器の導入など敷居が高くなってしまうわけですが、わずか数ドル程度で製造出来るなら工作の幅が広がりますね!

最後に!

アルミの剛性やアルマイトの質感は、3Dプリントパーツとはまた違った存在感があり、プロジェクト全体の完成度を一段上げてくれた印象を受けました。

金属プレートは耐久性や放熱性にも優れているため、PCBとの相性も良さそうで、電子工作の幅を広げる材料としても魅力的です。

また、シンプルなパネルとして使う場合でも、シルクプリントやレーザー彫刻で文字やイラスト、ラベルなどを入れることが出来るので、デザイン性や実用性を両立したカスタムパーツが作れるのも大きなメリットだとも感じます。

初めて利用される方は、まずはデータレビューを活用して気軽にチェックしてもらうのがおすすめです。

無料かつキャンセル自由なので、不安を潰しながら自分だけの金属パーツ作りに挑戦することが出来ると思います!

【電子工作】ミニAVRマイコンATtiny85で動かすミニゲーム機『Tiny Joypad』互換ボードを作ってみました!【JLCPCB】

【電子工作】ミニAVRマイコンATtiny85で動かすミニゲーム機『Tiny Joypad』互換ボードを作ってみました!【JLCPCB】  【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!

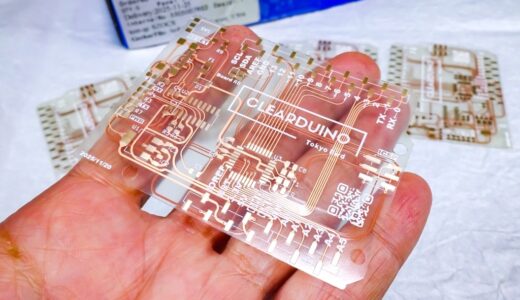

【電子工作 / PCB】ボタン電池(CR2032 / LIR2032)用ブレッドボード電源モジュール基板の製作!  【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。

【自作基板 / JLCPCB】新感覚!JLCPCBで透明フレキシブル基板(Transparent FPC)を試してみました。  【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!

【電子工作 / 3Dプリンタ】ファミコンコントローラーの自作透明ケースを製作してみました!  【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!

【JLCPCB / JLC3DP】JLC3DPの金属3DプリントSLM(Metal)でヒートガン用耐熱ボードを作ってみました!  【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?

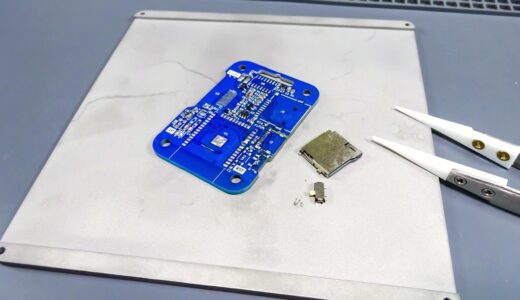

【自作基板 / JLCPCB】透明FPC基板(フレキシブル基板)のパーツ実装に挑戦!自宅リフロー環境でどこまで対応出来るのか?  JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!

JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!  【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!

【自作基板 / JLCPCB】フル結線(24P)タイプのUSB Type-C端子(プラグ・レセプタクル)ブレークアウトボードの製作!

コメントを残す