基板(PCB)におけるビア(Via)とは、異なる層(銅レイヤー)の間で電源や電気信号を通すための「道(穴)」のことです。

設計時に配線が交差するのを防ぐために別レイヤーへ逃がしたり、熱を持ちやすい部品の直下に配置して熱を逃がす(サーマルビア)といった役割を果たします。

ビアは基板に開けられたメッキ入りの穴のことですが、部品を差し込むための「スルーホール」とは異なり、配線専用の小さな穴として扱われます。

ビアには貫通ビアやブラインドビア、マイクロビアなどいくつかの種類がありますが、基板製造を依頼する際は設計で使用したビアのサイズによってコストが変わってきます。

その規定値は製造依頼するメーカーによって若干異なってきますが、普段私がよく利用しているJLCPCBのビアサイズ規定と、標準的な設計基板においてコストを抑えるためのポイントについて簡単にまとめてみました。

【JLCPCB】標準設計の基板でビアサイズによる思わぬ追加料金の発生を回避する!

製造依頼するメーカーや用途などにより異なってきますが、標準的な基板設計ではビアサイズはこのように分類されていることが多いようです。

ビアサイズが小さくなるほど、その加工工程の難易度が上がるため、追加費用が発生し基板の製造料金が高くなってくるのが一般的です。

- 標準ビア(0.3mm~0.5mm):一般的なサイズでコストが安い

- 小径ビア(0.2~0.25mm):高密度な配線が必要な場合に使用

- マイクロビア(0.1mm~0.15mm):レーザーで加工が必要

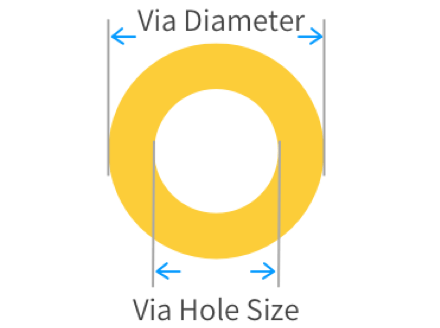

ビアのサイズについて

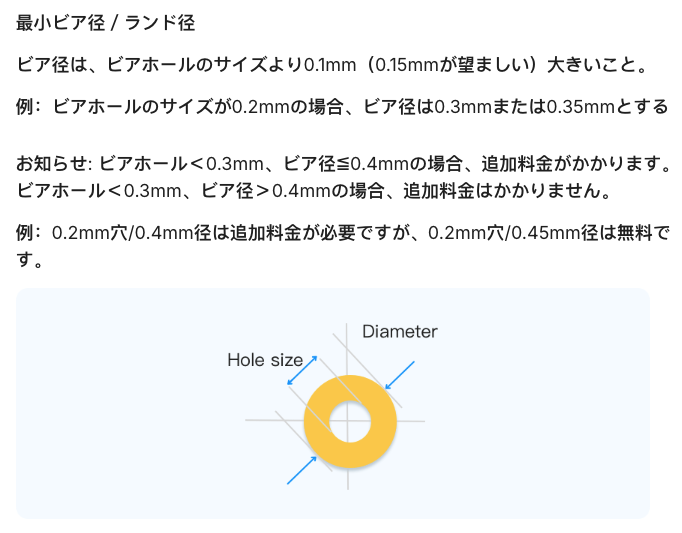

ビアのサイズは、一般的にこのように表記されます。

- ホールサイズ (Hole Size / Drill Size) :基板に実際に開ける穴の直径。JLCPCBの標準料金で最安を目指すなら、ここを0.3mm以上に設定するのが基本です。

- 直径 / パッドサイズ (Diameter / Pad Size) :穴の周囲にある銅箔部分を含めた全体の直径。穴の周りには電気を流すための「のりしろ」が必要なため、必ずホールサイズよりも大きな値を設定します。

- アニュラリング(Annular Ring) :パッドの端から穴の縁までの幅を指します。JLCPCBではこの幅を最低0.05mm(推奨0.15mm以上) 確保しないと製造時に穴がズレて断線等の原因になります。

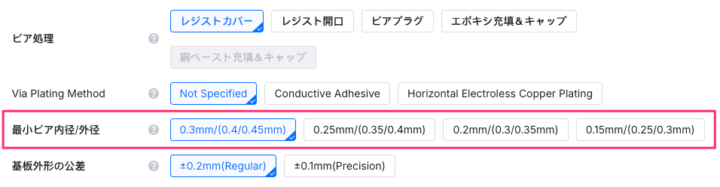

JLCPCBの公式ガイドラインによると、PCB製造において0.3mmの穴(ホール)は標準サイズとみなされ、0.3mm未満の穴は小径穴(Small holes)に分類されると明記されています。

0.3mm未満のホールサイズになると、ホール内部にメッキが届きにくくなる定着不良のリスクがあるため、ドリルの回転速度を落とす必要が出てくるなどの製造工程による追加費用が発生するようです!

参考 How to Avoid Pitfalls in PCB DesignJLCPCB公式ガイドラインに明記されているように、JLCPCBのオンライン見積画面でもこの境界が適用されています。

0.3mm以上の標準的なビアサイズに関しての製造料金は安価に設定されていますが、これよりも小さいサイズ(0.15mm~0.25mmなど)を選択すると、精密な穴あけ加工や検査が必要となるため、小径穴料金が加算される仕組みとなっています。

これまで何度か経験していますが、ビアサイズやホール径に関しては厳密にチェックが行われるため、上記発注項目で標準ビアサイズ(0.3mm)を選択している場合でも、設計時にそれ以下のサイズのものが使われている場合は、エンジニアによるデータチェック(レビュー)により指摘され、追加料金が発生します。

ビア部分のホールサイズ(直径)やビア径(パッドサイズ)に関しては、レビュー時点で厳密にチェックされる部分となります。

この既定値に関しては製造依頼するメーカーによって若干数値が異なります。

例えば、同じ基板データを使って発注する場合でも、他社では標準料金で製造出来るのに、JLCPCBでは追加料金が発生する…といったことも起こり得ます。

MCU背面GNDビア、デフォフットプリントの0.25mmで発注したけどPCBWayでは追加料金かからないんだな📝

以前ESP32で0.25mmのまま他社に出した時、結構な追加料金かかったことがあったけど、PCBWayでは0.2mmホールまでは通常料金みたいね📝

ビアサイズとホール径を調整すれば、まぁいけるんだけどね!

— ガジェット大好き!! (@smartphone_jp1) May 13, 2025

ビアの直径やパッドサイズを微調整する

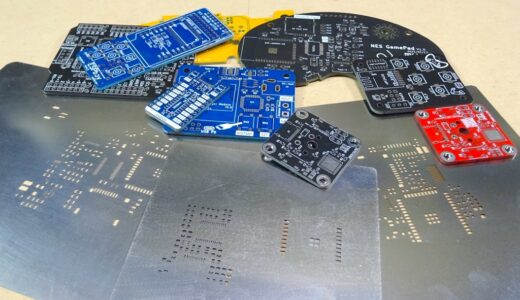

JLCPCBの最大の魅力は、標準的な基板の製造であれば僅か5ドルほどで製造してもらえるところだと思います。(通常割引で実際は2ドルほどです!)

安価な価格で基板製作が出来るので、個人の趣味用途で利用されている方も多いと思います。

一辺が100mm以内に収まるサイズの標準設計の基板であれば非常に安価で製造してもらえるわけですが、しかしビア径(ホールサイズ)に引っかかると結構な追加料金が発生してしまいます。

標準料金5ドルに対して、ビア部分だけで確か40ドルほどの追加費用になったと思います!

高度な基板設計をする場合はビアを極限まで小さくするのは避けられない項目ではありますが、しかし標準的な基板設計にも関わらず、ビアの設定ひとつで思いがけない追加料金が発生してしまうケースは割とよくあります。

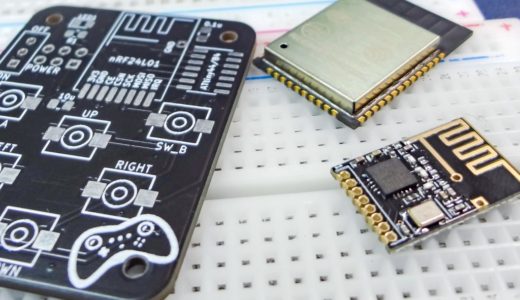

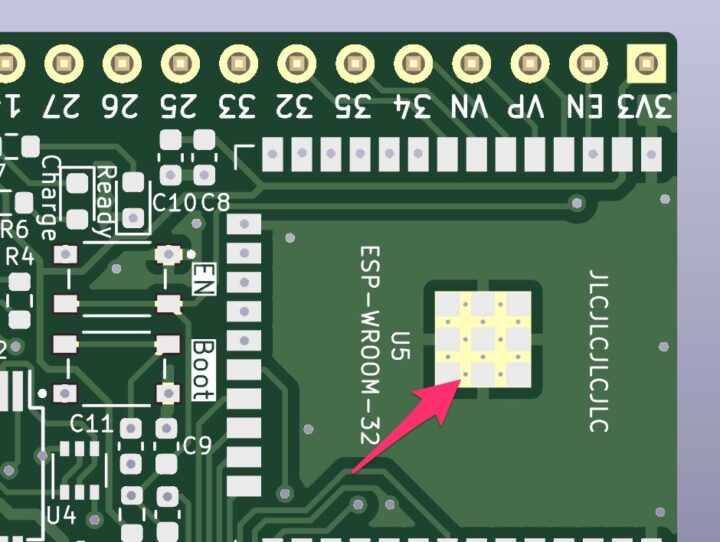

大抵の基板設計ではメーカー推奨(または提供)のフットプリントを使うことが多いと思いますが、私の場合これまで最も多かったのが、そのフットプリント自体にサイズの小さなビアが使われている事による追加料金の発生でした。

例えば以前経験したものでは、ESP32 WROOM-32だったかな?を使った基板を製作した時に、公式Espressif Systemsさんが出しているフットプリントをそのまま使って設計し発注した際に、背面のサーマルビアのサイズに引っかかり大きな追加料金を支払った記憶があります。

また最近では、電源系のDC-DCやマルチプレクサといった小さなチップを扱うことも多くなり、その際のレビューで引っかかったことが何度かありました。

小さなチップ背面のサーマルビアでは、0.2mmとか0.25mmといった小さなホールサイズのビアが使われていますが、このビアサイズやホール径が既定値に入っていないと、標準料金では製造出来ず追加料金が発生してしまいます。

ごく一般的な標準設計の基板で、ビアサイズだけの問題で大きな追加料金が発生してしまうのは結構な負担となるため、そのような場合はビアサイズやホール径を規定値に入るように微調整する事により回避することも出来ます。

これは当然電気的特性なども加味する必要があるかと思いますが、ごく一般的な標準設計の基板であれば問題になることは少ないと思います。

JLCPCBの標準料金で製造出来る最小ビアホールサイズは、先述のように0.3mmとなっています。

またビア径(直径)は、ビアのホールサイズより0.1mm大きく、0.15mmが推奨されています。

この標準サイズを基準とし、ビアのホールサイズが0.3mm以下になる場合(<0.3mm)でも、ビア径を0.4mm以上(0.4mm>)にしておけば追加料金は発生しないので、最近はこれに従いビアサイズを微調整するようになりました。

また、ビアホール径が0.2mmになる場合でもビア径を0.45mm以上に調整すれば、これも標準料金の範囲内で製造することが出来ます。

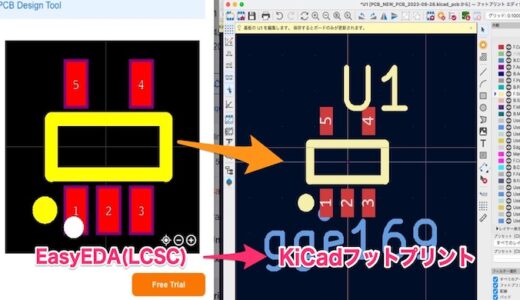

上記フットプリントの例では、0.2mmホールに対してビアの直径は0.4mmとなっています。

そのまま発注すればレビュー段階で追加料金を支払うか、またはデータを差し替えるといった旨のメールが届くと思います。

上記に従い、ビアの直径を0.45mmに微調整すれば標準料金で製造出来ることになります!

ちょっとしたサイズの微調整で製造料金が大きく変わってくるので、電気的特性や高密度実装など特定の理由がなければ、基板の信頼性を保ちつつ製造コストを最小限に抑えることが出来ると思います!

ビアホール0.2mmだとビア径0.45mmまで上げないと大きな追加料金が発生するパターン!

これPCBWayなら標準料金の範囲なんだよなぁー😊 https://t.co/HKgXndPyVk— ガジェット大好き!! (@smartphone_jp1) October 9, 2025

詳しくは、こちらのガイドベージも参考になると思います。

参考 PCB Manufacturing & Assembly CapabilitiesルJLCPCB基板製造で追加料金が発生するケースは他にもいくつかありますが、今回のビアに関してでは以下サイズ内に収めていると標準料金で製造することが出来ます。

- 最小ドリル径(ビアホールサイズ)を0.3mm以上

- 最小パッド径を0.45mm以上(ドリル径に対して+0.15mm以上の余裕を持たせることが推奨)

- ビアホール径<0.3mmの場合、ビア径>0.4mmに調整(ホールサイズ0.25mm、ビア直径0.45mmなど)

最後に!

標準的な設計の基板にも関わらず、これまで何度かビアのサイズによる追加料金が発生してしまったケースがあったことから簡単にまとめてみました。

これは標準的な2層基板での一般例なので、例えば多層基板やFR-4以外の材料を使った基板などでは既定値が変わってくる部分もあります。

趣味用途のごく一般的な設計による基板発注において、レビュー段階でビアに関する追加料金を指摘された場合は、ビア自体のサイズやホール径を微調整しデータを差し替えることで、標準料金での製造に収めることが出来るので参考になればと思います。

Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!

Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!  【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]  【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!

【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!  KiCad7.0へアップデートしてみました。SpaceMouseへの対応は非常に嬉しいアップデートです!

KiCad7.0へアップデートしてみました。SpaceMouseへの対応は非常に嬉しいアップデートです!  【KiCad / PCB】ベタGNDのハッチングパターンを試してみました!

【KiCad / PCB】ベタGNDのハッチングパターンを試してみました!  【KiCad】EasyEDA Model(LCSC)のフットプリントをKiCadにインポートして使う方法!

【KiCad】EasyEDA Model(LCSC)のフットプリントをKiCadにインポートして使う方法!  【KiCad / PCB】ステンシルで特定のパッドの開口部だけ除外したい場合はどうすれば?試してみました!

【KiCad / PCB】ステンシルで特定のパッドの開口部だけ除外したい場合はどうすれば?試してみました!  【KiCad】基板発注の際に必要なKiCadの主なレイヤーとその役割について!

【KiCad】基板発注の際に必要なKiCadの主なレイヤーとその役割について!  【電子工作 / PCB】ファミコンのコントローラーをUSBゲームパッド化する基板を作ってみました!

【電子工作 / PCB】ファミコンのコントローラーをUSBゲームパッド化する基板を作ってみました!  【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!

【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!  【JLCPCB】基板発注時の支払い項目や思わぬ追加料金の発生、オンラインチャットの便利な使い方など!

【JLCPCB】基板発注時の支払い項目や思わぬ追加料金の発生、オンラインチャットの便利な使い方など!  【電子工作 / PCB】ブレッドボードのように繋がった配線パターンになった自作ユニバーサル基板を製作しました!

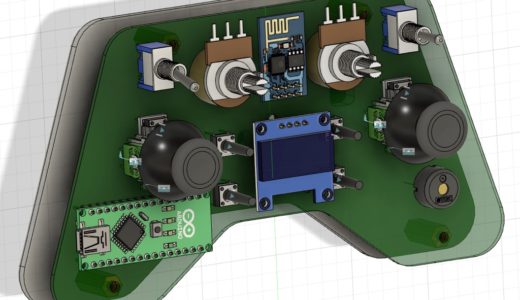

【電子工作 / PCB】ブレッドボードのように繋がった配線パターンになった自作ユニバーサル基板を製作しました!  【ESPboy】ESP8266で動かす携帯ゲーム機ESPboy。基板を製作して完成させました!【JLCPCB】

【ESPboy】ESP8266で動かす携帯ゲーム機ESPboy。基板を製作して完成させました!【JLCPCB】  【電子工作 / PCB】JLCPCBのパーツ実装サービスPCBAを利用してマルチカラー基板『ColorEasyPico2-RP2350』を作ってみた話!

【電子工作 / PCB】JLCPCBのパーツ実装サービスPCBAを利用してマルチカラー基板『ColorEasyPico2-RP2350』を作ってみた話!  Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!

Fusion360で作った基板外形データ(DXFファイル)をKiCadにインポートして使ってみる!  【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

【JLCPCB】初めて面付け基板の発注を行ってみました!『V-Cut(Vカット)』指定を入れ面付け基板データを作成する手順など[一部修正]

コメントを残す