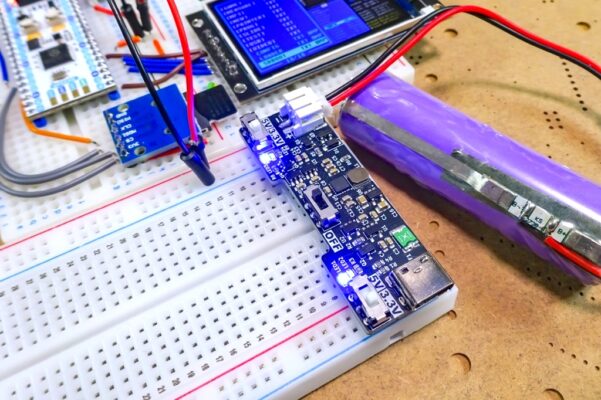

ブレッドボードを使ったテスト回路を組む際に直流安定化電源などを使い電源供給することは多いと思いますが、ブレッドボードの電源レーンに直接挿し込んでUSBから電源供給出来るものがあるとプロトタイプの製作やテスト等で便利に使えることも多いです!

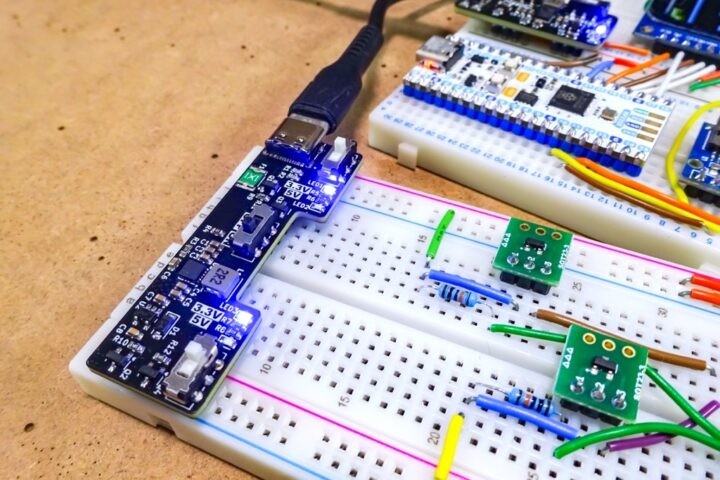

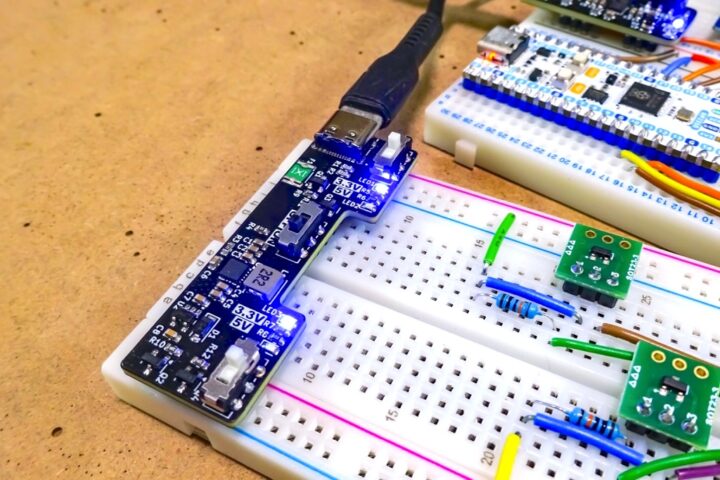

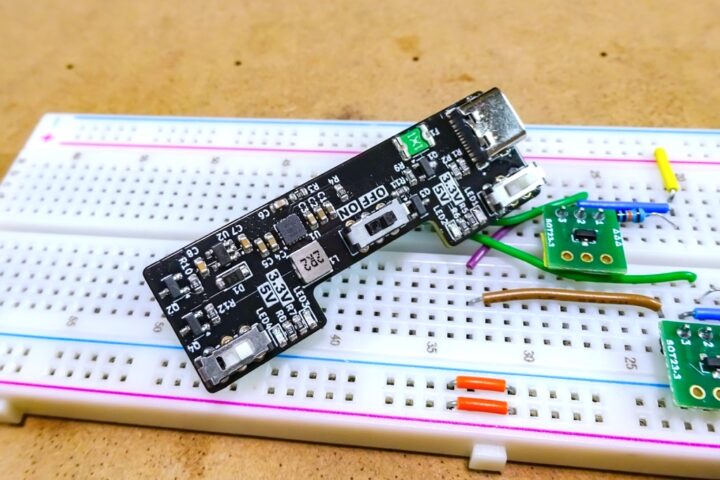

先日ミニサイズのブレッドボード専用の電源モジュールを製作したのですが、テスト回路を組む際に便利で占有する面積も小さいため重宝しています。

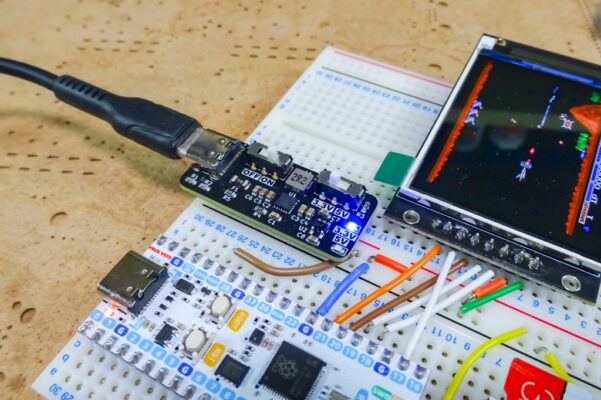

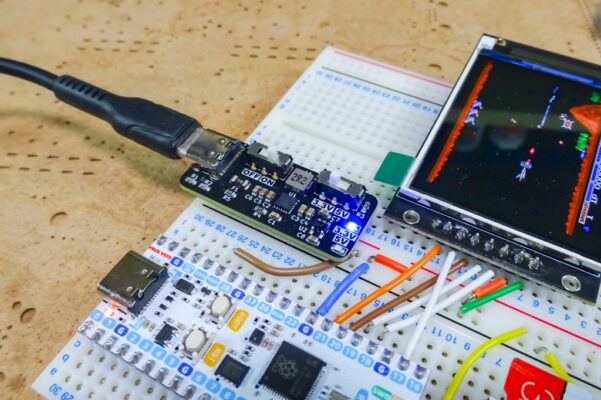

自作基板製作などでベースとなる回路を組んで動作テストをする・・・といった用途で使っています。

上記ボードはブレッドボード専用の電源モジュールとして製作し、片側電源レーンに直接挿し込んで使うことができ、ブレッドボード上に組んだ回路(パーツ)の邪魔にならないように極力専有面積が小さくなるようにミニサイズで設計したものとなります。

ブレッドボードのサイズ(片側5列、または6列)に関係なくコンパクトに使えるので便利です!

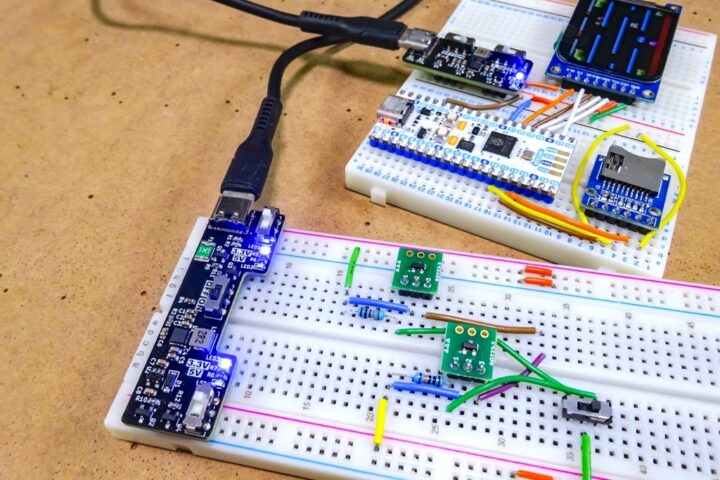

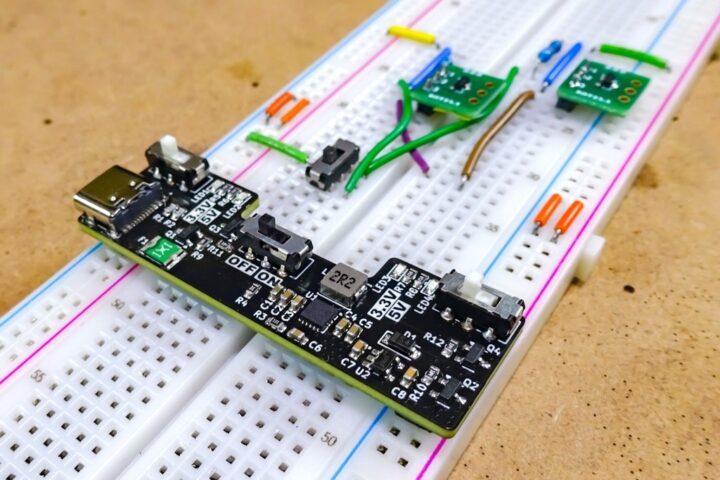

そして今回は上記製作した電源ボードが良かったので、一般的によく使われる片側5列タイプのブレッドボードの両サイド電源レーンに個別電圧(3.3V or 5V)を供給できるバージョンのものも製作してみることにしました。

このタイプの電源ボードは以前製作したことがあります。

ブレッドボード上で電源ボードが占める割合が増えてしまうと、組む回路によっては追加でブレッドボードを連結して・・・といったことが多くなることから、上記製作したミニサイズのボードコンセプトを引き継ぎ、極力占有する面積が小さくなる構成で今回も製作してみることにしました。

・・・ですが、結果から言いますと、指定した電圧を上手く出力できず今回は大失敗となってしまいました。

もう少し回路構成を見直す必要があり今回は失敗に終わりましたが、当然リベンジを考えているので失敗例として見て頂ければと思います。

【失敗編】ミニサイズのブレッドボード専用電源モジュールの製作

ブレッドボードに関係するモジュールやピッチ変換基板といったものはこれまで結構作っています。

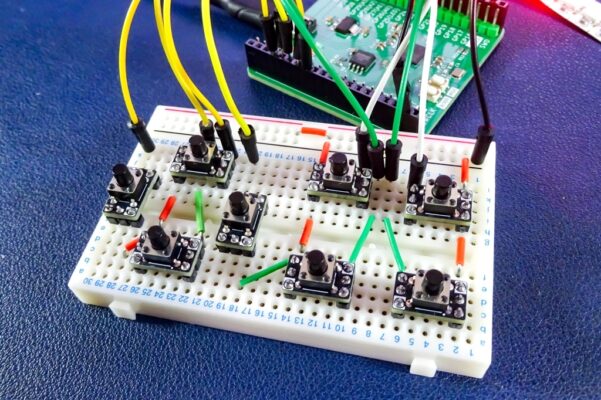

最近製作したものでは、タクトスイッチのピッチ変換基板があります。

これは非常に便利でした!

普段ブレッドボードを使いテスト回路を組む際に自分の環境で不便だと感じる部分を補えるので、このようなものを製作しておくと以降便利に使え作業効率も上がります。

電源関係のボードも同様で、ブレッドボードの電源レーンに直接挿し込んで電源供給が行えると、サクッと回路テストが出来たりと便利な場合が多いと思います。

安定した電源確保のために直流安定化電源などを使うこともありますが、USBケーブルを繋ぎ簡易電源として使えるミニ電源ボードがあると重宝する場面は多いと思います。

そのようなことから、先日ブレッドボード専用のミニ電源ボードを製作したのですが、これは非常に使い勝手がいいものになったと思います。

上記ミニ電源ボードは、両サイドに電源レーンが付いた通常のブレッドボードや私がよく利用している片側6列タイプのもの(サンハヤト製)などでも使えるように単ポート出力用として製作しました。

今回は、そのミニサイズを維持しつつ両サイド電源レーンに個別で3.3Vまたは5.0Vを出力できるタイプのものを製作することにしました。

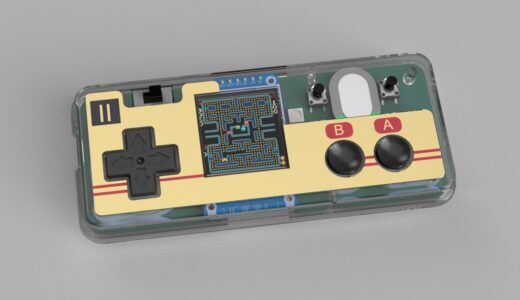

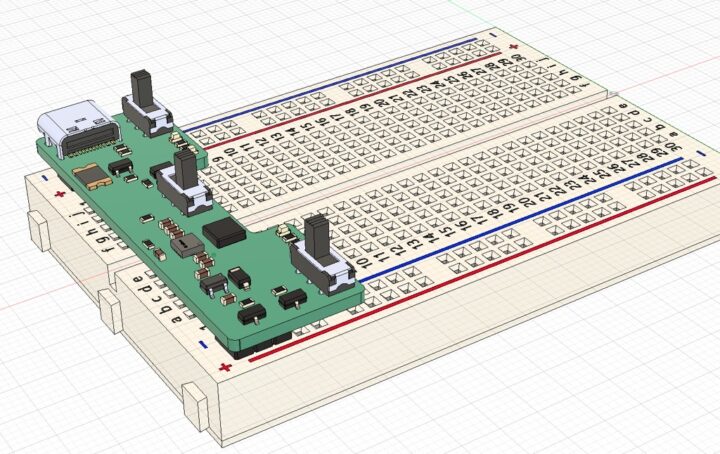

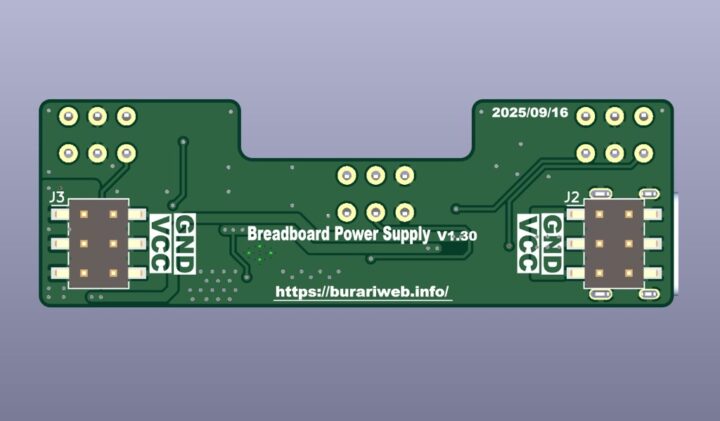

CADのイメージはこんな感じです。

このサイズ感で作れれば、例えばハーフサイズのブレッドボードで使う場合でも回路を組むスペースをかなり多く確保することが出来るので使い勝手は良さそうです!

そして前回製作した単ポートタイプの回路を流用すれば、このサイズでも簡単に収まるのですが・・・

同じものを作っても学びが少ないので、今回は少し構成を変えて製作してみることにしました。

基板設計

回路構成を考慮しつつ使い勝手が良くなるように3D CAD上でボードサイズや形状、スイッチ等の配置を考え基板設計に移りました。

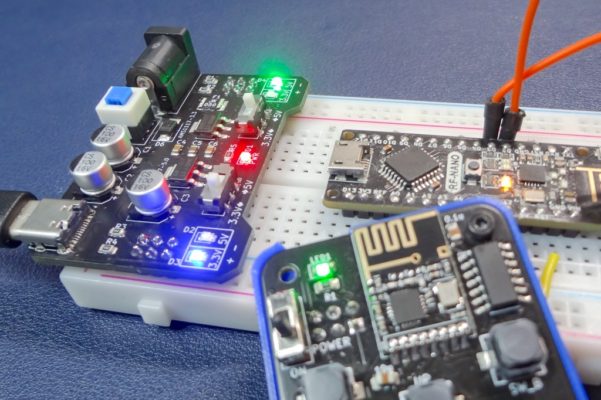

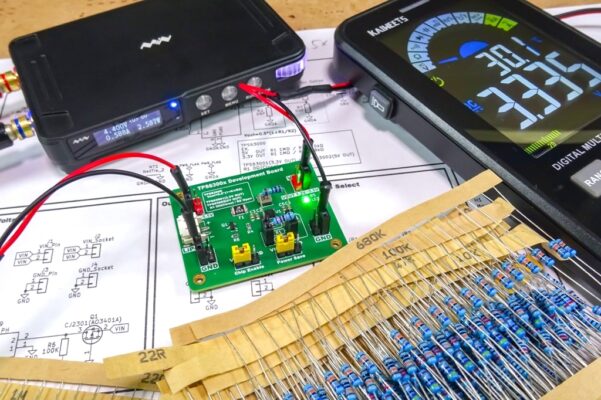

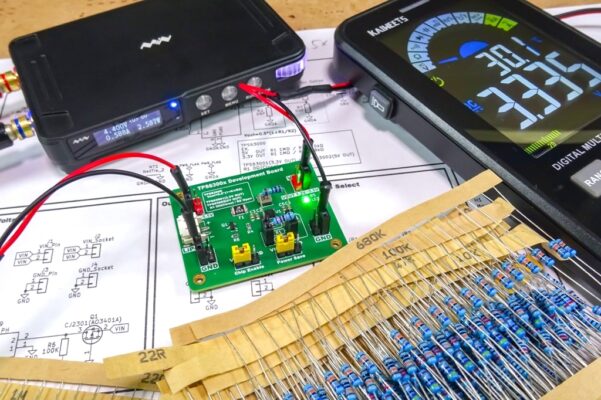

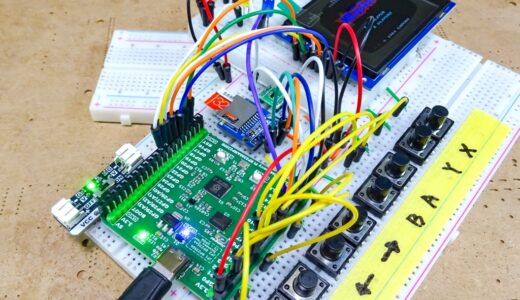

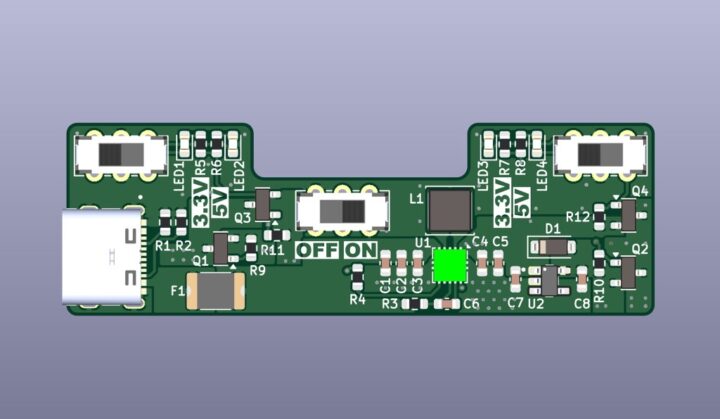

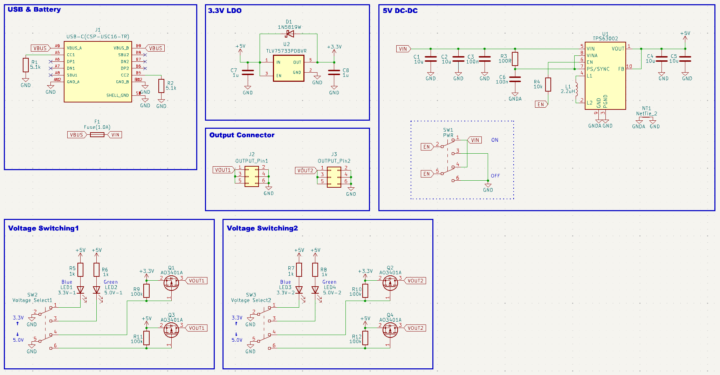

今回製作した基板(失敗)の回路構成はこのようにしました。

USBからの電源供給で5Vラインの電圧低下が起きないように昇降圧のバックブーストコンバータ(TPS63002)を使い、3.3Vラインはリニアレギュレータ(TLV75733)を使った構成にしています。

シンプルですが簡易電源としては問題なく、これなら想定するボードサイズに収めることが出来ました。

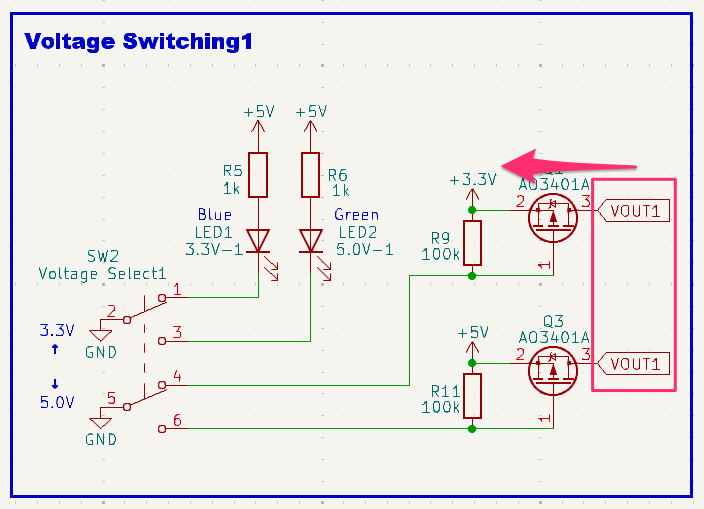

Pch MOSFETを使ったハイサイドスイッチで出力を3.3Vまたは5Vに切り替えるようにしていますが、出力側(VOUT1およびVOUT2)は共通としています。

回路図を見てお分かりの方ならすぐに気付くと思いますが、VOUT1またはVOUT2で5Vが選択されている状態では3.3V側Pch MOSFETのドレイン電圧が入力のソース電圧(3.3V)よりも高くなるので逆流が起こります。

これが今回の失敗となり、ブレッドボードに組んだテスト回路の段階でもちろん周知してはいたのですが・・・

今回の失敗部分

先に今回の失敗部分を見ていきます。

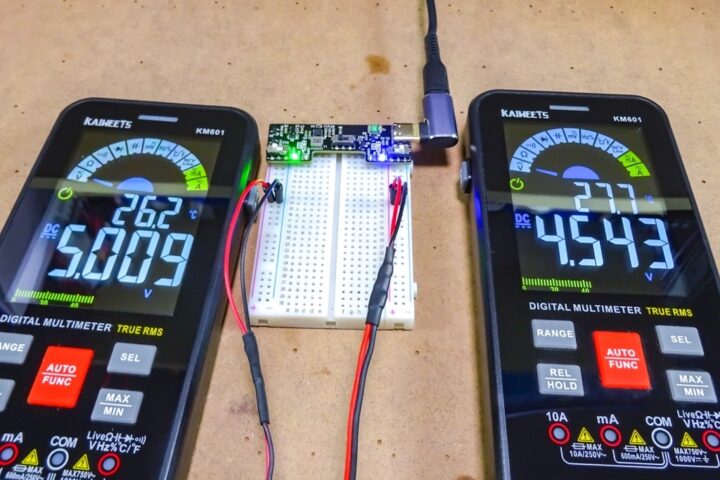

想定では、左右の電圧切り替えスイッチを操作することにより、個別で3.3Vまたは5Vを出力できるように考えていたのですが・・・

実際には上手く動作してくれませんでした。

片方の電圧を5Vに設定した状態で、もう片方の電圧を3.3Vにすると約4.5Vが出力されてしまうというものです。

この時点でMOSFETからの逆流だということがすぐに分かりました。

残念・・・

動作テスト…よし完成と言いたいところだけど。

いや完全に大失敗😂😂片側出力を5Vにするともう片側の3.3V出力が4.5Vに増加…

3.3VラインのPchから逆流してんだな、きっと・・・でも4.5Vっていう数値はなんなんだ🤔 pic.twitter.com/TpfmP4A4JZ

— ガジェット大好き!! (@smartphone_jp1) September 27, 2025

順を追って見ていきます。

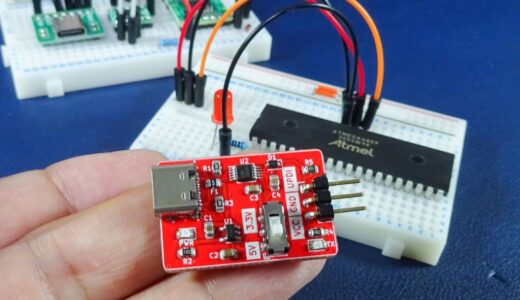

前回製作した単ポート出力ボードの2ポート出力版として今回製作しています。

USBからの電源供給なので、5VラインをVBUSから直接取ると接続したPCやハブ等の関係で5V以下の出力になることもあるため、5Vラインは昇降圧DC-DCコンバータ(バックブーストコンバータ)を使い、3.3Vラインはリニアレギュレータを使うという構成にしているのは前回と同様です。

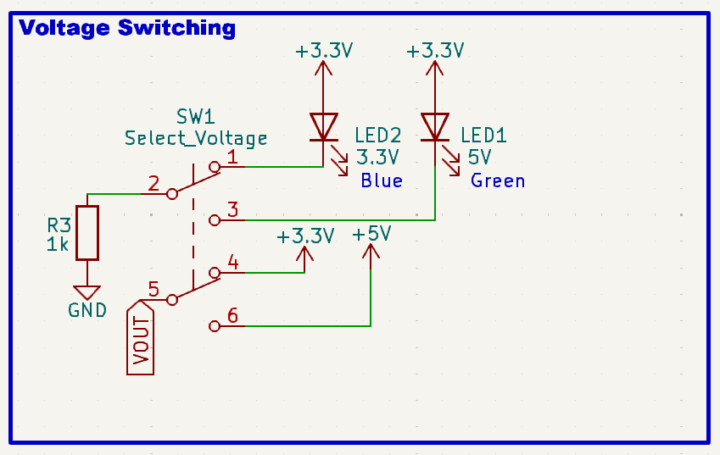

そして前回はボードサイズの問題で、電圧切り替え部分はスライドスイッチを使いこのように物理的に直接切り替えるようにしていました。

ブレッドボード用の簡易電源なので、大きな電流で使うことは想定していないので特に問題になることはないと思いますが・・・

スライドスイッチで出力電圧を直接切り替えているので、出力電流に関してはスイッチ定格に依存してしまいます。

なるべく定格の高いものを選択しましたが、このサイズのスイッチではデータシート上最大300mA程度が限界となります。

ブレッドボード上で1Aを超える高い電流を流すことはまず無いと思いますが、今回使った5Vラインの昇降圧チップTPS63002は最大1.2A、そして3.3V LDOで使ったTLV75733は最大1.0Aとなっています。

少し学びを取り入れるために、この定格を意識した基板設計で進めていくことにしました。

出力を直接スイッチを介さずON/OFFさせるとなると、MOSFETを使えば簡単に実現できるわけですが・・・

こちらが今回失敗した電圧切り替え部分です。

スイッチを入れると選択されたPch MOSFETのゲート電圧がGNDレベルに引き下げられON状態となり、ソース側(3.3V / 5V)からドレイン側(VOUT)に流れるというものです。

MOSFETの操作をするゲート(スイッチ側)には小さな電流しか流れないので、定格が低いスイッチでも大きな電流のスイッチ動作として使えます。

視覚性を良くするためにインジケーターLEDも点灯させるようにしています。

そして今回の接続では3.3V or 5V出力切り替えにそれぞれMOSFETを使ったスイッチ操作で行っていて出力側は共通としています。

単ポート出力だけの場合だとこれでも動作してくれますが、今回この構成で電源レーン2ポート分を作っていました。

つまり電圧出力が5Vに設定されている場合、3.3V出力用で使っているPch MOSFETのドレイン側に5Vがかかり、ボディーダイオードを通じて逆流してしまうということです。

MOSFET内のボディーダイオードの順方向電圧分(VF)だけ低くった電位が3.3Vラインに乗ってしまい、結果LDO後段の3.3Vラインが4.5Vまで引き上げられ、別のポートで3.3Vが選択されている場合にそのままその電位が反映されてしまうというものでした。

Pchハイサイドスイッチで出力側共通で取ってるから完全に逆流だね!

5V設定だと3.3V側のドレイン電圧の方が高くなり、ボディーダイオードのVF分降下した電圧が3.3Vラインのソース側に乗って、反対側のライン電圧が増加してるって感じだな📝

まぁこの謎解きも電子工作の面白いところ…😅 pic.twitter.com/jGmTvueUuU

— ガジェット大好き!! (@smartphone_jp1) September 27, 2025

このことはブレッドボードで組んだテスト段階で周知していて、もう1段出力側にPch MOSFETをボディーダイオードが逆向きになるように接続、いわゆるバック・トゥ・バックという接続にするのが望ましいのかな?

そうすると、MOSFETの数が今の倍必要になってくるし・・・

テスト回路では単ポート分しか組んでなかったので、この逆流による3.3Vラインの電圧上昇に気付かず・・・

これは大失敗でした!

簡易図ですが…

こういうやり方で電圧切り替えする時、共通の出力端子VOUTが5Vになった場合に3.3V側に逆流すると思うので3.3V LDO前段にショットキーを・・・

こういうやり方は問題あり?各出力部分にPch増やして逆流を防ぐ・・・はパーツが多くなるので減らせないかなと。 pic.twitter.com/wVY1L4mCyE

— ガジェット大好き!! (@smartphone_jp1) September 13, 2025

今の回路構成で逆流を防止するなら先述のようにMOSFETを追加すれば可能だと思いますが、ボードサイズ的に厳しいかな・・・

もう少しボードサイズを大きくしてもいいのですが、テスト段階でこのような複数の電圧切替をするなら電源用のパワー・マルチプレクサチップを使った方がパーツ数を減らせもっとシンプルに出来るかな?と別バージョンのものも設計していましたが、こちらは実チップを使ったテストがその段階で出来なかったので保留としていました。

この電源チップの評価ボードは既に製作し現在発注しているので、実回路を使ったテストをやってみてどのような構成でリベンジするかを再度考えてみたいと思います。

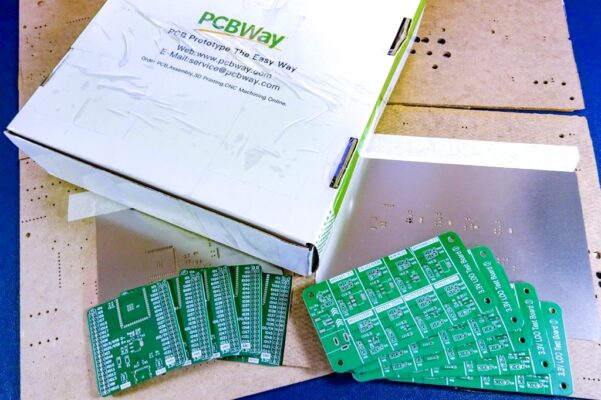

PCBWayに基板を発注

先に今回の失敗部分を書き今後構成等を変えリベンジすることが確定してしまいましたが、学ぶことも多かったので良しとしましょう!

・・・で、気を取り直して基板の発注やパーツ実装などの話を続きとして書いていきます。

基板の発注はPCBWayを使いました。

使用しているDC-DCコンバーターチップTPS63002の背面サーマルビアのサイズは0.2mm(外形0.5mm)のメーカー推奨のフットプリントを使っているのですが、ビアホール径を0.2mmまで下げると追加料金が発生してしまう製造メーカーもあります。

PCBWayではこのサイズのビア径でも標準料金で製造することが出来ます。

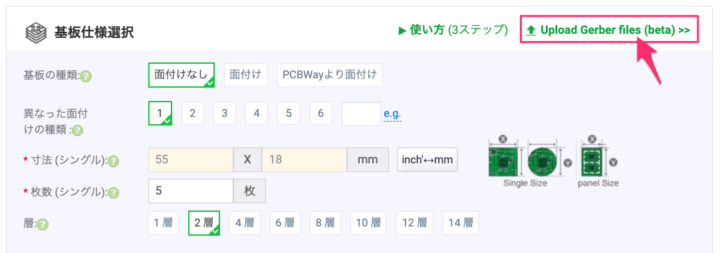

PCBWayでの基板発注は、[概算の見積価格の確認(仮発注)] → [データチェックを受け最終価格が決定] という流れで進めていきます。

基板設計に応じてオプション等の項目を選択し仮発注を行うのですが、[Upload Gerber files]から基板データ(ガーバーファイル)を先にアップロードしておけば、基板データからビア径などの項目が自動選択されます。

今回の発注では最小ビアのホールサイズが0.2mmと小さい部分があるので、[最小ビア径]は0.2mmを選択して見積もりを出しますが、料金は変わらないようですね!(製造するPCBメーカーによっては大きな追加料金がかかる場合があります)

また今回の発注では、[表面処理]オプションで金メッキ加工(ENIG)を選択、基板製造時に任意の位置に入ってしまう発注番号を削除するオプション[Remove product No.]を選択して発注しました。

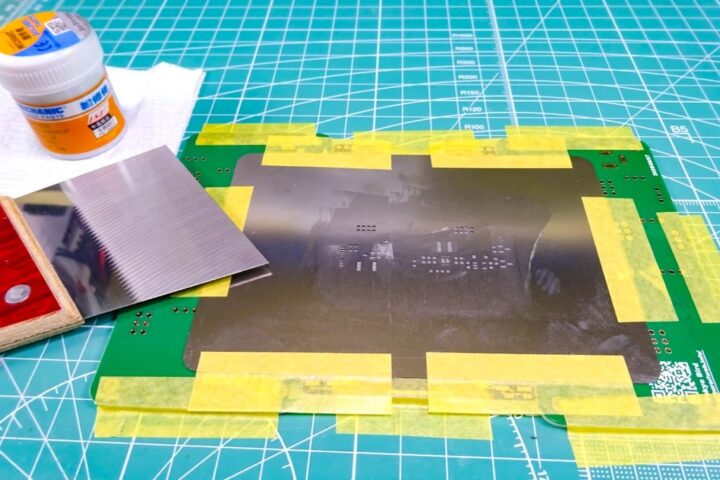

今回の実装で難しい部分はTPS63002チップだけでしたが、このサイズのチップになると位置合わせが難しくなります。

リフローでの実装を想定してメタルマスク(ステンシル)も一緒に発注しました。

以上、オプションおよびメタルマスクを選択し基板を発注しました。

PCBWayでの基本的な基板発注方法は、こちらの記事で詳しくまとめています。

あわせて見て頂ければと思います。

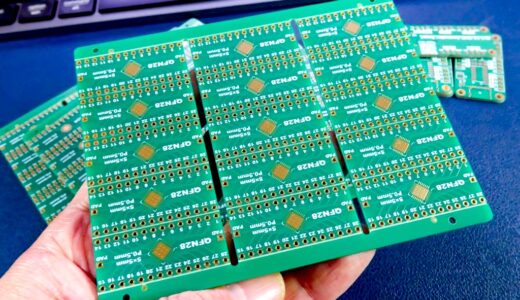

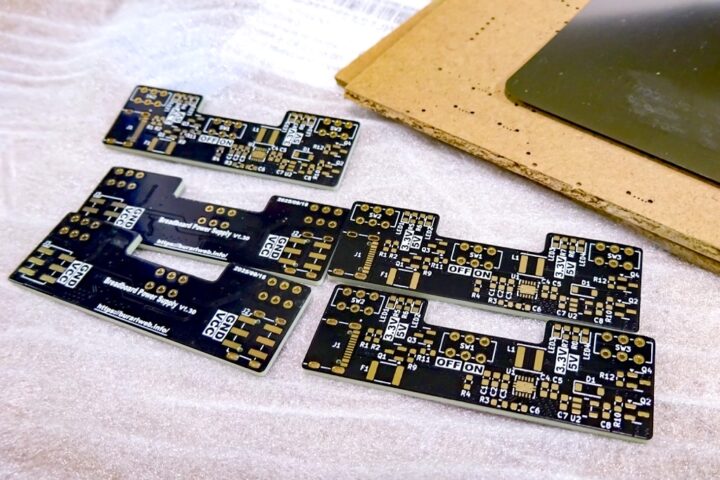

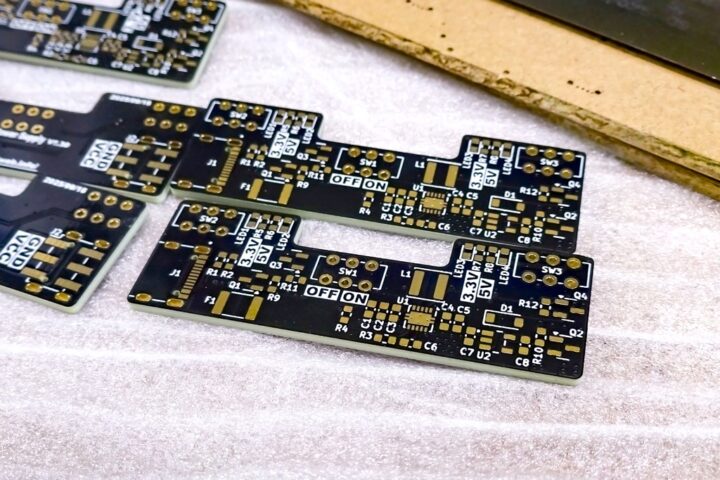

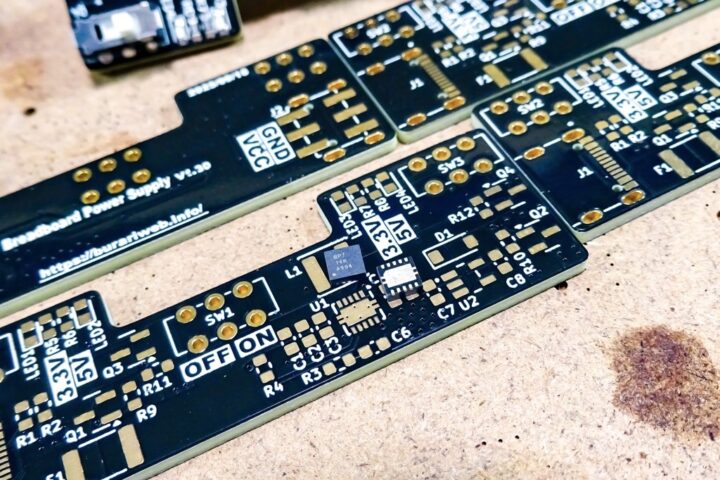

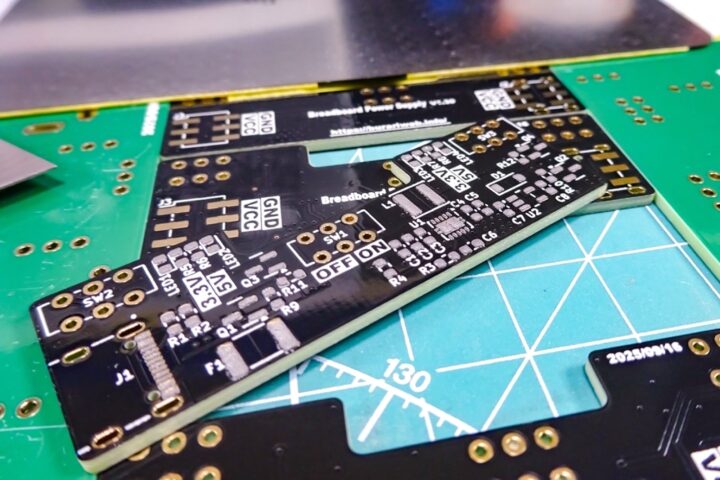

基板の到着

配送方法にOCSを選択し、発注から6日で手元に基板が届きました。

1週間かからずに手元に届いてしまう、PCBWayの製造&配送は早いですね!

届いた基板は非常に綺麗な仕上がりでした!

同じ色を選択しても発注するPCB製造メーカーによってレジストの色味は異なりますが、光沢が若干強めなPCBWayのレジストは私好みです。

パーツ実装後のフラックス汚れなども目立ちにくく、IPA等を使い基板洗浄をする際も綺麗に洗浄出来る印象を受けます。

ENIGとの相性も良く綺麗ですね!

そして先程のビア径に関してもそうなのですが、基板外形公差など標準料金で出来る範囲が広いので最近PCBWayをよく利用するようになりましたが、PCBWayでは扱われているレジストの数が多いので色味確認のためにPCBWay製のPCB定規セットを入手して発注の際の確認で使っています。

PCBWayをよく利用される方は、ギフトショップの方で安価で入手でき便利なのでオススメです!

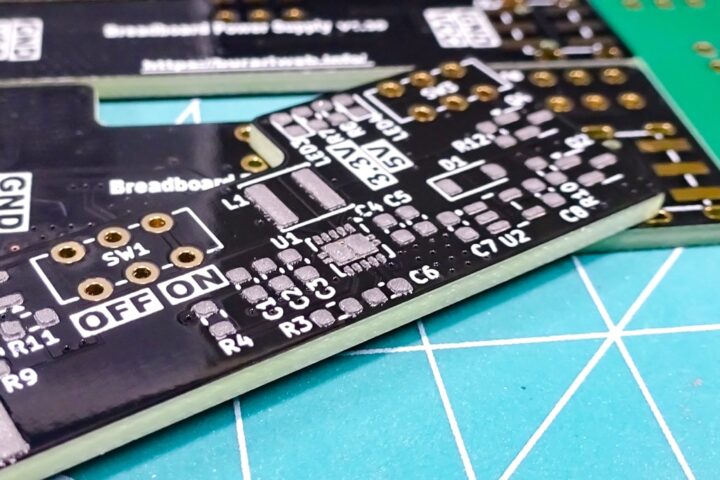

パーツの実装

基板サイズが小さいですが0603サイズのパーツをベースとしているので実装はそれほど難しいものではありませんが、TPS63002はVSON-10(3×3mm)パッケージと小さなチップのため、手はんだでは少し難しいかもしれません!

リフローでの実装ではセルフアライメントにより正規の位置に動いてくれるので、小さいチップですが位置さえ合ってくれれば、仮にブリッジ等が発生した場合でも手はんだでの修正はそれほど難しいものではないと思います。

こちらは同チップを使った以前製作したボードの実装の様子です。

セルフアライメントに綺麗に正規の位置に動いてくれているのが分かります。

サクッと実装中・・・ https://t.co/h7ZxIn2moq pic.twitter.com/70FlEUObqy

— ガジェット大好き!! (@smartphone_jp1) July 14, 2025

実装がシビアになってくるパーツはこのTPS63002だけでした。

ステンシルを使いこれくらい綺麗にはんだペーストを塗布できていれば、ブリッジすることなくリフローによる実装はサクッと完了しました!

ちなみに、ステンシルを使ったはんだペーストの塗布ではいつもこれを使っています。

パーツの実装は、MHP50というミニリフロー装置を使いました。

PD電源が使えコンパクトで作業スペースの邪魔にもなりにくい、自作基板製作ではいつも愛用している非常に便利なホットプレートです!

今回製作した基板は、斜めに乗せればMHP50のホットプレートサイズに収まりました。

リフロープロファイルを使った実装が行えるので、はんだ付けの品質が安定しはんだ不良なども起きにくく信頼性が向上します

メインパーツの実装は一発OK、綺麗に実装出来ました。

そして残りのスイッチと基板背面のピンヘッダー(SMD)を取り付けて完成させました!

最後に!

今回の製作は残念ながら失敗に終わり完成させることが出来ませんでしたが、ボードのサイズ感は非常に良くこれくらいミニサイズの電源ボードとして仕上げることが出来ると、使い勝手が良く実用性も高いと思います。

いつものようにブレッドボード上で試作回路を組みテストはしていたのですが、1系統のみのテストだったためMOSFETの逆流が別系統に影響してしまう事に気付かず、残念な結果になってしまいました。

もう1段MOSFETを追加し逆流を防止するか、またはこれだとパーツ数が多くなってしまうのでよりスマートにするため電源切替用マルチプレクサチップを使うか・・・、再度構成を考え直し製作してみたいと考えています。

失敗を踏まえて改良していくのも自作の楽しみのひとつ、次回はリベンジ成功の記事をお届け出来ればと思います・・・。

【追記】

【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!

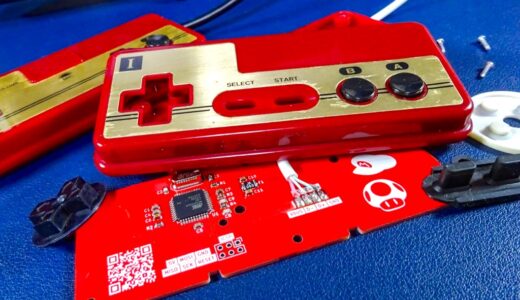

【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!  【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![パーツの実装 – 動作確認]

【自作基板 / 電子工作】GP2040-CEを使ったスーファミコントローラーUSBゲームパッド化基板&カスタムケースの製作![パーツの実装 – 動作確認]  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350B / RP2354Bブレークアウトボードの製作!  【自作基板 / 電子工作】PicopadをベースにRP2350で動かす自作ゲームエミュレータ『PicoPlay2350』の製作① [設計 〜 PCBWayに発注]

【自作基板 / 電子工作】PicopadをベースにRP2350で動かす自作ゲームエミュレータ『PicoPlay2350』の製作① [設計 〜 PCBWayに発注]  【PCBWay】PCBWayの3Dプリントサービスを試してみました![スプレー塗装・透明レジンの染色]

【PCBWay】PCBWayの3Dプリントサービスを試してみました![スプレー塗装・透明レジンの染色]  【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作

【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作  PCBWayのギフトショップで注文していた基板定規(PCB Ruler)が届きました!基板発注の際にレジストの色味確認で使おうと考えています

PCBWayのギフトショップで注文していた基板定規(PCB Ruler)が届きました!基板発注の際にレジストの色味確認で使おうと考えています  【自作キーボード / 電子工作】4ポートUSBハブ機能を持ったテンキーパッド『NumDock』を製作しました!

【自作キーボード / 電子工作】4ポートUSBハブ機能を持ったテンキーパッド『NumDock』を製作しました!  【電子工作 / PCB】ファミコンコントローラー型のミニゲーム機の製作② [CAD設計・モデル概要]

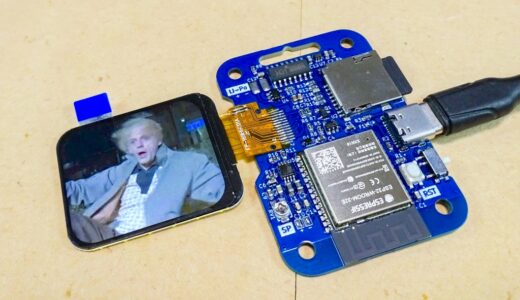

【電子工作 / PCB】ファミコンコントローラー型のミニゲーム機の製作② [CAD設計・モデル概要]  【電子工作 / PCB】ESP32で動かすミニビデオプレイヤー基板の製作① フットプリントのミスで音が出ないためリベンジ確定です!

【電子工作 / PCB】ESP32で動かすミニビデオプレイヤー基板の製作① フットプリントのミスで音が出ないためリベンジ確定です!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]  【電子工作 / PCB】ファミコンのコントローラーをUSBゲームパッド化する基板を作ってみました!

【電子工作 / PCB】ファミコンのコントローラーをUSBゲームパッド化する基板を作ってみました!  【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!

【JLCPCB】JLCPCBの面付け依頼発注で列間隔・行間隔が指定出来るようになりました!  【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!

【PCBWay】初めてPCBWayで基板を発注してみました。ユーザー登録から基板発注までの手順をご紹介!  【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!

【電子工作 / PCB】CH340Eを使ったSerial UPDI(シリアルUPDI)書き込みボードの製作!

[…] […]