ラジコン戦車などで使われているキャタピラ(クローラー)を3Dプリントパーツで作り、Arduinoなどのマイコンボードで制御して動かすクローラーロボット的なものが作れないかとCADでの試作を始めたのですが・・・これがなかなか難しいものとなります。

全くこの分野というかジャンルのものに無知なのですが、CADでのモデリングの練習も兼ねて試作をしています。

理想的な寸法やクリアランス等を考慮しCADで形にしていくわけですが、3Dプリンタを使って出力したパーツを組み合わせてみると実際にはCADの理想値だけでは上手く動いてくれないという事は多々発生します。

出力させたパーツを組み合わせ、CADでの理想値だけでは問題となってくる部分を修正していく・・・3Dプリンタでのモノ作りの試作ってなかなか難しく楽しい作業となります。

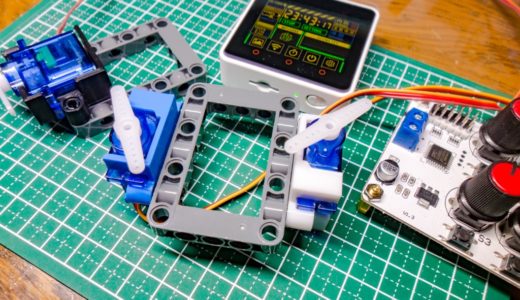

そしてこんなクローラーロボットというかラジコンを想定してモデリングしています。

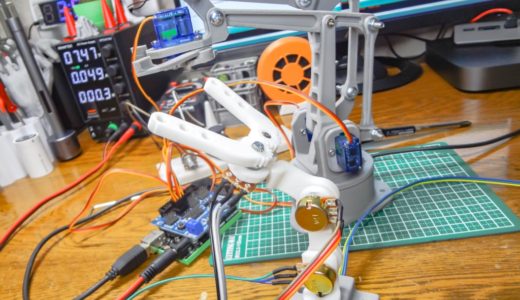

Arduino Pro Miniなどの小型Arduinoボードを使いWi-Fi経由でスマホから操作出来るラジコン的なものを考えています。

想定するパーツ構成で出来うる最小サイズで作りたく、手乗りサイズに収まるミニサイズまで寸法を抑えられるように設計しています。

そして3Dプリントパーツで上手く機能するキャタピラを作るのは結構難しく、今回は自作キャタピラ(クローラー)の製作過程を少しご紹介したいと思います。

3Dプリントパーツで自作キャタピラ(クローラー)を作る!

ラジコン戦車やクローラーロボットのメインとなるキャタピラ(クローラー)の製作をしています。

メインとなるこのキャタピラの構造を理解し動かすことさえ出来れば、サイズや形状を変えたりしたものの製作にも今後役立ちそうです。

各種センサーを取り付け機能を拡張するなど電子工作用途でも楽しめそうですね。

しかし3Dプリンタでパーツを作り自作キャタピラを上手く機能させるのはなかなか難しいようです。

キャタピラ(クローラー)部分の3Dモデル設計

まずキャタピラ部分の3Dモデルパーツはこのような形状で作っています。

ラジコンの戦車やクローラーロボなどを使ったことがある方は見慣れた形状だと思います。

地面との接地面に突起など入れた方が動きとしては良くなりそうですが、ひとまずベースとしてサポートが入らない形状で試作しています。

今回製作しているミニタンクではこのパーツを18連結させる形状で設計しています。

連結させるとこんな感じです。

構成するモーターやギアボックス、その他マイコンボードやモータードライバを収納する事を考え想定する全体サイズからギアのサイズを決めクローラーパーツのサイズを選定しています。

CADソフト(私はFusion360を使っています)は非常に便利で、パーツを結合して回転させた時の干渉部分を調べることが出来ます。

この干渉部分を削ぎ落としていくとこのような形状のパーツになっていきます。

あとはクローラー全体を回転させるための歯車(ギア)とのかみ合わせ部分が脱落しないように形状を整えていきました。

今回製作しているこのキャタピラは、連結の際に金属パーツを使わず軸にフィラメント(1.75mm)を使うことを想定しています。

連結の際にフィラメントを挿し込み、両サイドをライターなどで炙って溶かして押し当てると抜けない軸が出来上がります。

3Dプリンタならではの使用方法ですね!

キャタピラーを外したい場合は、サイドの押し当ててヘコんだフィラメントをニッパーなどでカットして引き抜けば簡単にバラすことも出来ます。

設計的にはM2ビスを軸として使う方法も使えますが、小型サイズで3Dプリントパーツのみでシンプルに作れ動かせる形状を目指しています。

金属パーツではなくフィラメントを軸に使っているので動きはどうだろう?と思っていましたが、かなりスムーズに動いてくれるようです。

高速回転させた時も軸が折れるようなこともなくちゃんと機能してくれます。

この投稿をInstagramで見る

クローラーのテンション調整が必要!?

そして3Dプリントパーツで作った試作1号はこんな感じ!

最終的に連結させる18連目の連結はCAD上で見る限りキツいかな?なんて考えていましたが、実際にはかなり余裕が出来てしまいユルユル状態になってしまいました。

これでは通常速度で動かした場合でも簡単にキャタピラーが外れてしまいます!

CADの寸法通りパーツを作っているのにこの寸法誤差?緩みってどこから来ているのか?

もちろんギアとの噛み合わせ部分には少し遊び(バックラッシュ)を入れていますが、大部分はキャタピラの連結部分から来ているようです!

1.75mmのフィラメントを軸として使っているわけですが、実際に3Dプリントしたパーツでは1.75mmの穴径では挿入する事が出来ません。

約2mmの穴寸法ではなんとか挿入することが出来ますが、摩擦が大きく動きが悪いので実際には2.1mmの穴径にして設計しています。

穴と軸との寸法差は1パーツの連結では僅かな値ですが、グルッと一周させると(今回18連結)最終的には結構大きな寸法誤差として出てきてしまいます。

1連結につき(2.1-1.75)/2=0.175mmほど動く余裕があることになります。

18連結全体では0.175×18=3.15mmくらいですね!

実寸では約4~5mmほど出ているようです。

このミニサイズで5mm近く出てしまうとギアから脱輪しやすくなってしまいます。

ビスなど金属パーツを軸とした場合はもう少し抑えられると思いますが、理屈的にはサイズが大きくなり連結パーツの数が多くなるとその分キャタピラには同様に緩みが出てくることになるかと思います。

この僅かな遊びが最終的に大きなたるみとなってしまうようですね。

今回製作しているものは、ミニサイズなのでベルトテンショナーなどを入れる構造ではなくシンプルな形状にしています。

そのためこの部分の微調整が必要となってきてなかなか難しいようです!

調整後動かしてみました。

高速回転でも脱輪することなく上手く機能するようになりました。

動画では全て3Dプリントパーツのみで試作しています。

この投稿をInstagramで見る

高速回転でもキャタピラが外れる事はありませんが、パーツの接触部分、特にテンションのかかったキャタピラを回転させるギアの軸部分の摩擦は結構大くなります。

そのため、ギアの軸が擦れるキュルキュルする音が鳴っていますね!

上記動画では、小型DCモーター(FA-130)を使った1:48の減速比が入ったギアボックスを使っています。

摩擦が大きいので初動の動き出しのトルクが足りずモーター定格より電圧を上げて動かしています。

クローラーのテンションをもう少し微調整したり、摩擦が大きな部分にベアリングを使うなどの工夫が必要そうですね。

問題点を改善させる!

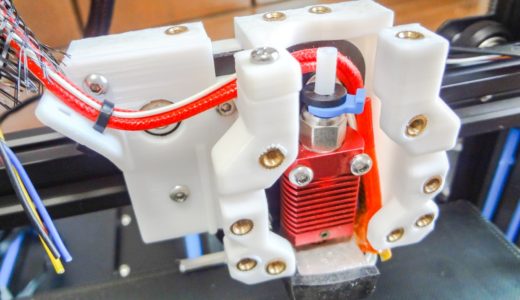

これまでの問題点を踏まえて再設計したものがこちらとなります。

ギアの軸受にベアリングを使いクローラーのテンションを少し調整しました。

この投稿をInstagramで見る

キャタピラ部分は完成と言ってもいいくらい上手く機能してくれています。

手で回してもスムーズにキャタピラを回転させることが出来ます。

トルク不足はすでに解消されていますが、サイズをさらに小型化するためにタミヤのダブルギヤボックスを使ってみました。

安価ですがギアの組み合わせにより4パターンの減速比を作ることが出来るので、このような工作用途では便利に使えるギアボックスです。

最後に!

まだ試作途中ですが、こんな感じで自作キャタピラを作りマイコンで制御出来るミニサイズのラジコンの製作をしています。

3Dプリンタの導入でこのような試作がいくらでも試せるようになり、便利でほんと楽しくなりました。

完成したらまたご紹介できればと思いますが、このような楽しい試作をいくつか並行して作っているので・・・少し先の話になりそうですが・・・

クローラーパーツはTPUなどの素材で作るのが望ましそうですが、試作ではCAD設計での寸法に近いものが出せるのでPLAで試作しています。

TPUでのパーツも試してみましたが、PLAで作成したパーツに突起部分としてTPUなどの接地面が滑りにくい素材を貼り付ける感じが良さそうな気がします。

ラジコン戦車のキャタピラ部分を見てみるとベルトテンショナーとして機能する車輪がいくつか入っていますが、簡単なものですが実際に設計して作ってみるとその重要性も理解できて面白いですね!

【3Dプリンタ】縦置き&横置き両対応の小型はんだ吸煙器を作ってみました。これ結構便利です!【STLデータ公開】

【3Dプリンタ】縦置き&横置き両対応の小型はんだ吸煙器を作ってみました。これ結構便利です!【STLデータ公開】  ロボットアームを操作するリーダーアーム(小アーム)を3Dプリントパーツで作ってみました!【STLデータ公開】

ロボットアームを操作するリーダーアーム(小アーム)を3Dプリントパーツで作ってみました!【STLデータ公開】  【3Dプリンタ】初めて3Dプリントパーツにインサートナット(ヒートインサート)を封入。その熱圧入の検証をしてみました!

【3Dプリンタ】初めて3Dプリントパーツにインサートナット(ヒートインサート)を封入。その熱圧入の検証をしてみました!  ミニサイズのカラーコーンを作ってみました!【STLデータ公開】

ミニサイズのカラーコーンを作ってみました!【STLデータ公開】  LEGO互換SG90サーボモーターブラケットを作ってみました!【STLデータ公開】

LEGO互換SG90サーボモーターブラケットを作ってみました!【STLデータ公開】  【3Dプリンタ】Ender3 V2にBLTouch(オートレベリング)機能を適応する手順!

【3Dプリンタ】Ender3 V2にBLTouch(オートレベリング)機能を適応する手順!  SG90などのマイクロサーボをブレッドボードに固定できるブラケットを作ってみました!【STLデータ公開】

SG90などのマイクロサーボをブレッドボードに固定できるブラケットを作ってみました!【STLデータ公開】  【3Dプリンタ】Ender3 V2をダイレクトエクストルーダー化させる手順!(Titan)

【3Dプリンタ】Ender3 V2をダイレクトエクストルーダー化させる手順!(Titan)

コメントを残す