3Dプリンタで作った造形物をネジ固定などする場合、その部分の強度を上げるためにインサートナット(ヒートインサート)を使い熱圧入により造形物内にネジ山(ナット部分)を封入して使用することがよくあります。

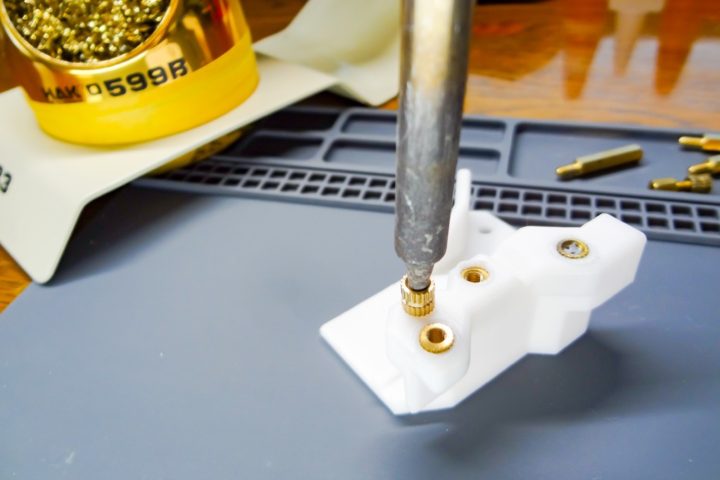

はんだゴテなどを使いインサートナットを加熱して造形物を溶かしながら挿入していくわけですが、これがなかなか難しく・・・

インサートナットの存在は、3Dプリンタを始めた当初からよく耳にしており数パターンサイズの違うものを購入し失敗した造形物などでたまに練習などしていましたが、少しテクニックと言いますかコツみたいなものがあります。

そしてインサートナットを封入する穴部分の形状もモデリングの段階で考えなくては綺麗に挿入するのは難しいようですね。

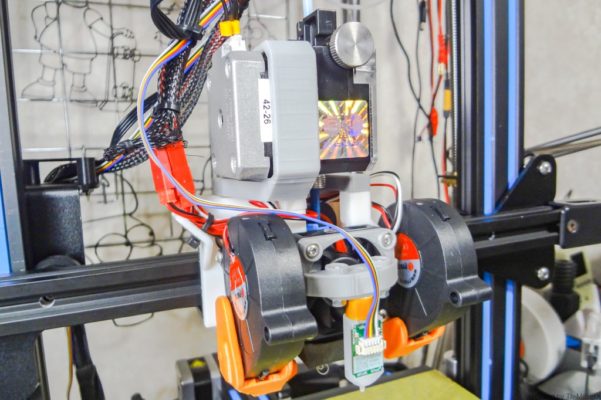

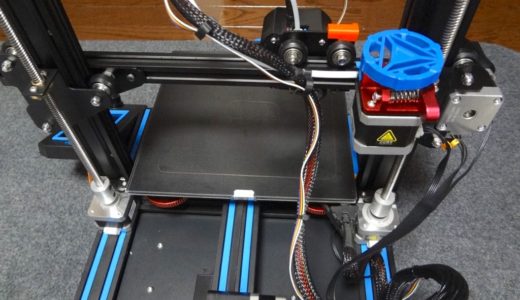

先日、私の愛機Ender3 V2のFANダクトのカスタマイズをしたのですが、その際にインサートナットを使う場面がとうとうやって来ました!

練習では何度もやっていましたが、本番でやったのは初めてで失敗の連続・・・、何度かやっているとそのコツみたいなものがつかめてきたので備忘録的にご紹介したいと思います。

目次

3Dプリントパーツにインサートナット(ヒートインサート)を熱圧入するコツ!

インサートナット(ヒートインサート)ってなに?

私も3Dプリンタを始めるまではこんな感じだったんですが・・・

3Dプリンタを使っていろんなパーツを作るようになると、パーツ同士をビス固定するといった使い方はよく出てきます。

これまでビスで固定するといった形状のものは多数作ってきましたが、多少のグラつきなど許される場合や一度固定すると頻繁に取り外ししたりしないといったものはモデリングの段階で穴部分にネジ山を作ってしまえばいいわけですが・・・

しかし何度もビスを取り外したり、FANダクトのようにその部分のグラつき等が出ると受ける影響が大きいパーツなどは、インサートナットを使うのが望ましくなるかと思います。

先日Ender3 V2のFANダクトをカスタマイズした際に何度も苦戦しながらインサートナットの封入作業をやったのですが、綺麗に仕上げるためのコツみたいなのがつかめてきたのでご紹介したいと思います。

インサートナットの熱圧入

こちらがインサートナットとなります。

いろいろとサイズがありますが、今回はこちらのM3サイズのものを例にやっていきたいと思います。

基本的には、はんだゴテなどを使いインサートナット自体を加熱し造形物の樹脂を溶かしながら挿入していくというものとなります。

非常に簡単そうなんですが、これがなかなか難しいんですよねー!

今回の例として、ノズルやホットエンドまわりの素材なので熱耐性のあるPLA+を使っています。

3Dプリンタで使われる大抵の素材は200~260℃くらいのノズル温度でフィラメントを溶かして排出しているわけなので、使用するはんだゴテの温度も当然これ以上の温度が必要となってきます。

はんだゴテは電子工作用途で使っている白光FX600で簡易的となりますが、200~500℃まで温度調整が出来る便利なはんだゴテです。

温度設定はさほどシビアなものではなく、適温を見つける事が出来れば綺麗に挿入できます。

温度が高すぎると造形物に伝わる熱が多くなり余分に樹脂が溶け出しインサートナットまわりに溢れ出る(プクッと膨れる)感じになりやすくなり・・・。

また逆に温度が低すぎると樹脂が溶ける量が少なくなるのはいいのですが、押し込む力が少し必要となりそのためコテ先がブレてインサートナットと造形物との間に隙間ができやすくなります。

そうなると強度が弱まってしまいますね。

使用するフィラメントの素材などによっても変わってくるかと思いますが、私が使っている白光FX-600では370℃くらいの温度がちょうどいい感じに封入できました。

ネジ穴に樹脂が溶け込んでしまう!

何度かテストしていると最適な温度の感覚はつかめてきました。

そして非常に厄介なのが、溶けた樹脂がインサートナットのネジ穴に入り込んでしまう場合があるということです。

はんだゴテの小手先は数種類持っているので変えて試してみましたが、溶けた樹脂がネジ穴に入り込んでしまうのを防ぐのは結構難しくなります。

この状態で樹脂が固まってしまうと本来の目的であるビスを入れるのが非常に大変となります。

インサートナットの封入作業でこれが一番厄介な問題でした。

実はインサートナットの封入作業で使用する専用の小手先もあるようですね。

でも調べてみると非常にお高く・・・

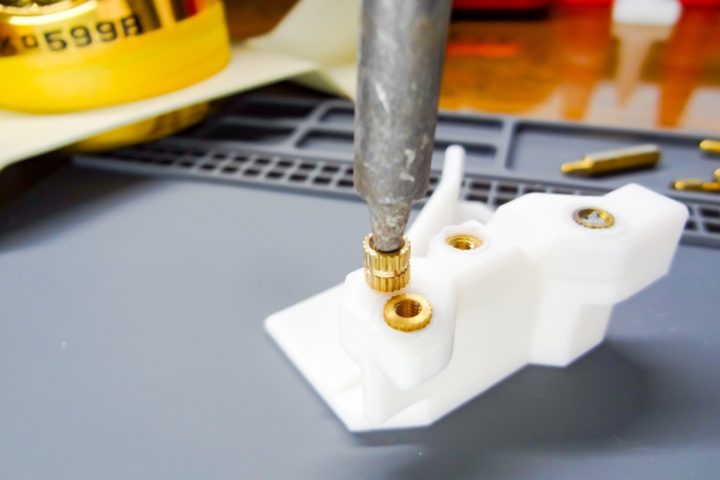

いろいろと試した結果、真鍮製のスペーサーパーツを使うと樹脂がネジ穴に入り込むことなく非常に綺麗に挿入する事が出来ました。

今回M3のインサートナットを使っているのでM3サイズのスペーサー(オス-メス)でネジ穴部分を塞いで樹脂が入り込むのを防ごうという作戦ですね。

インサートナットと同じ真鍮製なので熱も伝わりやすく温度設定も先ほどの370℃くらいで上手くいきました。(少し溶け出すのに時間がかかりますが)

モデリングで穴の形状に少し手を加える

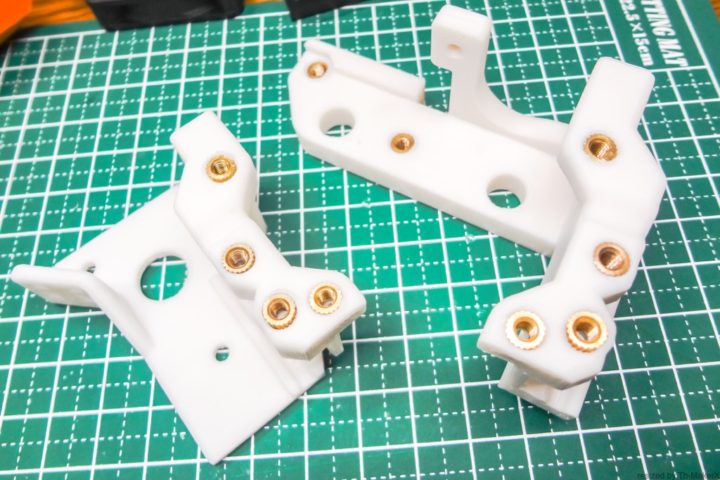

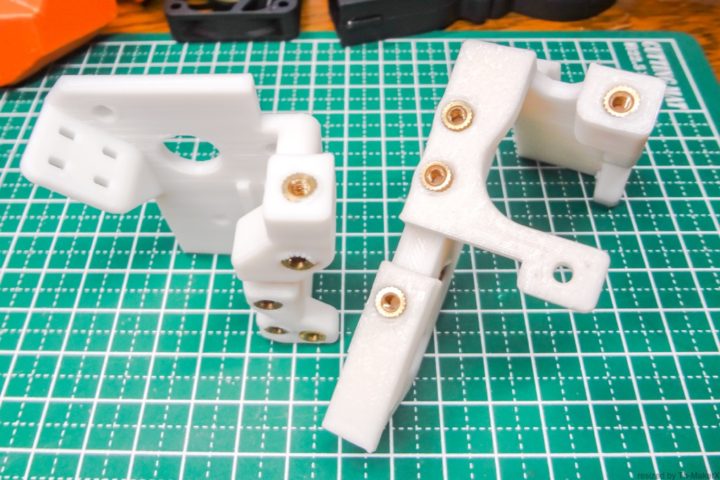

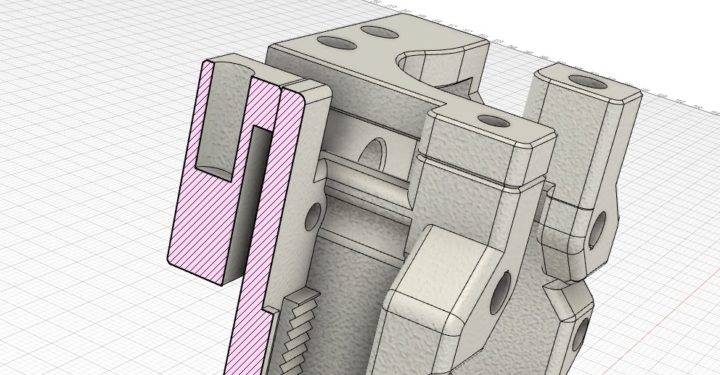

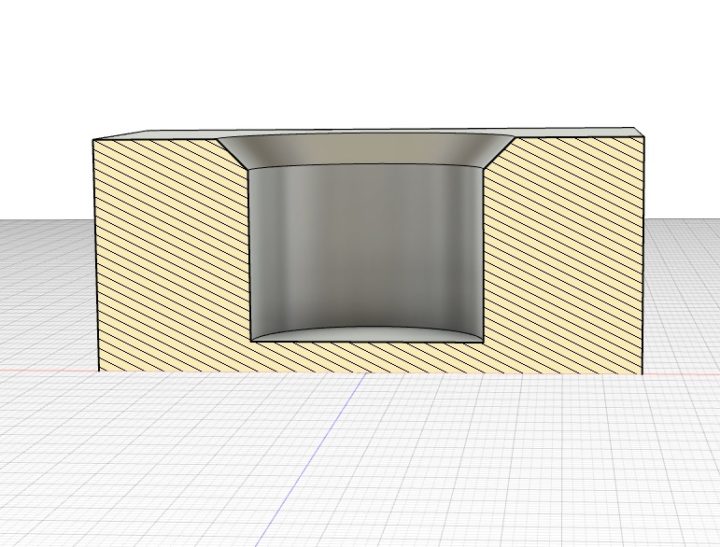

そしてモデリングの段階でインサートナットが入る穴部分の形状に少し手を加えました。

今回使っているM3サイズのインサートナットは深さ(高さ)が5mmとなるこちらを使っています。(サイズも色々とあります)

穴自体の直径はインサートナットのギザギザ部分(何と言うのかな?)に合わせますが、その深さ(高さ)を同サイズの5mmにしてしまうとどうしても溶けた樹脂の逃げ場がなくなってしまいます。

こちらのサイトはインサートナット封入作業で非常に参考になったサイトです。

参考 THREADING 3D PRINTED PARTS: HOW TO USE HEAT-SET INSERTSHACKADAY上記サイトでも解説されていますが、インサートナットの高さの約1.5倍くらいの深さを開けるのがいいみたいです。

溶けた樹脂が溜まる場所を作るということですね!

あまり深くしすぎると今度は強度的な問題も出てくるかと思いますが、今回のモデリングでは若干溝部分を深くしビスを貫通させ長さの融通も効くようにしました。

また上記サイトでは小さなテーパー角を付けるとさらに固定効果が高まると解説もされています。

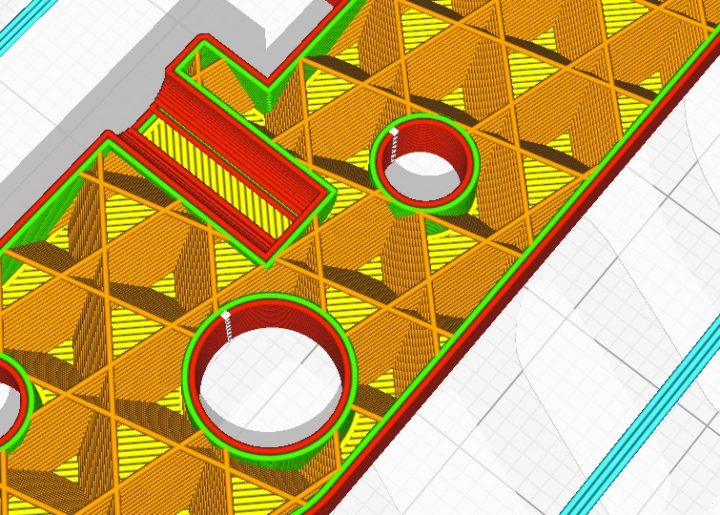

スライサーの調整

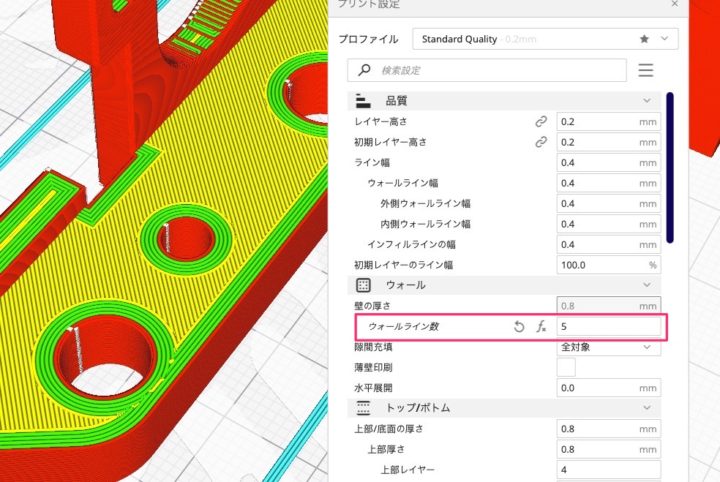

次にスライサーの設定です。

インサートナットの熱圧入によりナットまわりの樹脂を溶かしていくので、スライサー設定で穴部分の強度を上げるためウォールライン数を少し多めに設定しておくのがいいと思います。(M3の場合、5くらいで十分でした)

壁厚が薄いとインフィル部分に到達してしまい強度が弱まってしまいます。

【追記】ヒートインサートチップを試してみました!

電子工作用途で製作した3Dプリントパーツにインサートナットを使う機会が多くなってきたので、ヒートインサートチップというものを購入してみました。

M2/M2.5/M3/M4/M5/M6/M8の計7サイズのチップが付属しており、かなりお手頃価格で販売されていたので試してみたのですが・・・これは非常に便利ですね!

おおー、やっぱあると便利👌 pic.twitter.com/SIYRGSS9gA

— ガジェット大好き!! (@smartphone_jp1) June 20, 2023

はんだゴテは白光のFX600で問題なく使えました!

最後に!

まだまだインサートナット初心者の検証となりますが、少しでも参考になればと思います。

そして書き忘れていましたが、インサートナットを真っ直ぐ挿入するのもなかなか難しく!

封入後、樹脂が固まる前にひっくり返して平らな面に押し当てて真っ直ぐ整えたり、一旦ある程度アバウトに挿入しておき固まった後に2回戦目で整えたり・・・いろいろと試してみました。

ドリルスタンドみたいな工具にはんだゴテを取り付ければ綺麗に真っ直ぐ挿入できそうなんですがね!

またこのような工具をDIYされている方もいるようです。

https://youtu.be/ZkJdiu_l0eo

これ作ってみたいなぁー、なんて考えながら・・・

今回はこの辺で・・・

【3Dプリンタ】Ender3 V2をダイレクトエクストルーダー化させる手順!(Titan)

【3Dプリンタ】Ender3 V2をダイレクトエクストルーダー化させる手順!(Titan)  【Ender3 V2カスタマイズ】デュアルZ軸構成にカスタマイズさせてみました!その手順の解説です。

【Ender3 V2カスタマイズ】デュアルZ軸構成にカスタマイズさせてみました!その手順の解説です。  【Ender3 V2】標準で搭載されているストックFANで出来るファンカバーのカスタマイズ!【STLデータ公開】

【Ender3 V2】標準で搭載されているストックFANで出来るファンカバーのカスタマイズ!【STLデータ公開】  3Dプリントパーツでラッチロック機構を再現!面白いハロウェイン小物入れを作ってみました!【Thingiverse】

3Dプリントパーツでラッチロック機構を再現!面白いハロウェイン小物入れを作ってみました!【Thingiverse】  自作はんだ吸煙器を3Dプリントパーツで作ってみた!【STLデータ公開】

自作はんだ吸煙器を3Dプリントパーツで作ってみた!【STLデータ公開】  【JLC3DP】メカニカルキーのキースイッチテスター(MX互換)を作ってみました!

【JLC3DP】メカニカルキーのキースイッチテスター(MX互換)を作ってみました!  【3Dプリンタ】エクストルーダーのボーデン式とダイレクト式の違いは?

【3Dプリンタ】エクストルーダーのボーデン式とダイレクト式の違いは?  【SwitchBot 温湿度計】スマホでフィラメント保管用ドライボックスの湿度管理が便利です!

【SwitchBot 温湿度計】スマホでフィラメント保管用ドライボックスの湿度管理が便利です!

コメントを残す