自作キーボードの製作を始めて半年ほどが経ち、今年はオープンソースで公開されているもので自分の用途で便利に使えそうなものがあれば定期的に製作してみようと考えています。

そして以前から気になっていたオープンソースで公開されている『Qazikat』というキーボードを今回組んでみました。

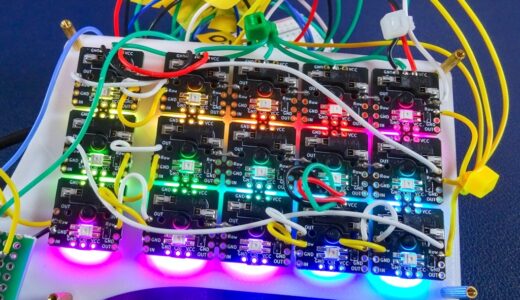

気になってたオープンソースの自作キーボード『Qazikat』、細かい部分が分からないのでCADで組んでる。

qazとkatana配列のリバーシブル基板、結構攻めたPCB設計になってる。

どの穴を使えばいいのか結構難しいのでケースに合わせながら・・・

ISOエンターが可愛いキーボードだね! pic.twitter.com/QFlL9cSpfK— ガジェット大好き!! (@smartphone_jp1) December 26, 2024

Qazikatはweteor氏設計のキーボードとなります。

weteorさんと言えば、先日組み上げた『ChonkyKong』の設計者の方でもあります。

ChonkyKongの設計は素晴らしく非常に気に入ったキーボードの一つとなったことから、今回組み立てるQazikatも大いに期待して製作に入りました!

目次

オープンソースの自作キーボード『Qazikat』を組み立てる!

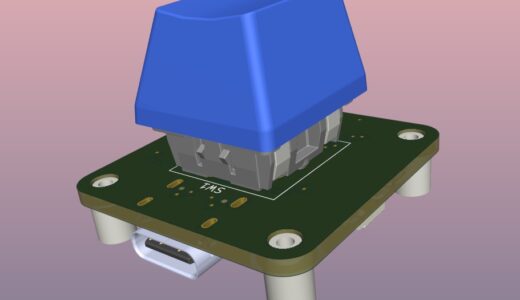

『Qazikat』はweteor氏設計のキーボードとなり、オンボードRP2040を搭載したQaz配列のキーボードです。

同氏が設計した『ChonkyKong』を先日組んでみたのですが、CAD設計は素晴らしく気に入ったキーボードの一つとなったことから製作候補の一つとしてピックアップしていたQazikatも組んでみることにしました。

GitHubに基板やケースデータ、またファームウェア(Vial対応)など必要なデータが全て公開されているので基板を発注し自身でパーツを実装して組むことや、BOM(パーツリスト)を使いPCBA(パーツ実装サービス)を利用して基板を製造することも出来ます。

参考 QazikatGitHub- 基板はメイン基板+USBドーターボードの2枚構成

- リバーシブル基板でQaz配列、またはKatana配列に対応

- オンボードRP2040搭載

- MXホットスワップソケットに対応

- 3つのインジケーターLEDを搭載 ※オプション

- アンダーグローLED搭載(18個) ※オプション

- QMK/Vialファームウェアに対応

- PCBAに対応(BOMおよびCPL提供)

- ケースデータ提供

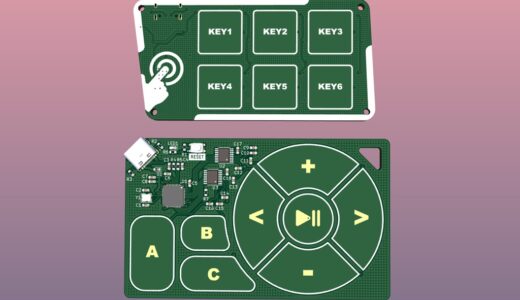

Qazikatのメイン基板(PCB)はリバーシブル仕様となっています。

基板を反転させ反対面にホットスワップソケットを実装するとkatana配列のキーボードとして使うことも出来るようになっています。

パーツ実装時にどちらのレイアウトで使用するか選択する必要があります。

このリバーシブル基板というのが私のように自作キーボードを始めたばかりでまだ慣れていない者としては少し厄介?で・・・

weteorさんの設計はChonkyKongで学ぶことが多かったので、今回製作したQazikatもまずCAD上で全て組んで理解するところから入りました。

CAD上で組み立ててみる!

私自身、自作キーボードの製作を始めたのがここ最近のため、オープンソースで公開されているものでも一度CAD上で全て組んでみることにしています。

CADで組んでみて気になる部分があれば微修正したり、自分の環境でさらに使いやすくなるように手を加えたりすることが多いのですが・・・

Qaz/Katana両配列をCAD上で組んでみて、Qaz配列のキーボードとして今回製作することにしました。

PCBはかなり攻めた設計になっている部分が多く見られます。

例えばインジケーターLED取り付け部分はパッドが他のスイッチのホールと重なり、これパッドとして綺麗に製造出来るのかな?

またホールが重なりすぎてPCBの強度的に大丈夫なのかな?

なんて思う箇所がいくつか見受けられましたが・・・問題なく製造はされていました。

ここまで攻めて設計しても大丈夫なら、これから製作する自作基板の方でも参考になりそうです!

そしてケース(トップ・ボトム)は、今回JLC3DPを使いレジン系マテリアルで製造してもらうことを前提に各所寸法等の確認も行い気になった部分が2ヶ所あったので修正しようか迷ったのですが・・・

まずインサートナットを封入する穴径はM2×5mm(OD3.5mm)のナットを使えばレジンでも圧入出来るちょうどいいサイズになっているのですが、壁部分の切込みも同寸法で取られているのでそこに引っかかり圧入が大変かな?

若干この部分の寸法を広げようかとも考えたのですが、壁厚が薄いためJLC3DPの基準値よりも大分薄くなってしまうことから修正はせずOD3.2mmのインサートナットを使い接着することにしました。(レジン系マテリアルでは本来接着が推奨されているようです)

あとボトムケースの前部分は非常に肉厚が薄く設計されています。

底面はフラットなのでそちら方向にあと0.5mmほど壁厚を増やそうかとも考えたのですが、内部はスリットが入っているので大丈夫なのかな?

ということで本家のデータをそのまま使い発注しました。

後述しますがJLC3DPのレジンで製造したものは、このボトムケースで結構大きな反りが発生してしまい修正が面倒でした!

JLCPCBに基板を発注(基板のみの発注)

GitHubからダウンロードした基板(メイン基板・USBドーターボード)をJLCPCB、トップ・ボトムケースをJLC3DPに発注しました。

JLC3DPはJLCPCBの関連サービスなので、PCBAを利用せず基板のみを発注するのであれば同梱で発注&発送することが可能なので送料も1回分とお得です。

自作キーボードの基板発注はPCBA(パーツ実装サービス)を利用される方が多いと思いますが、電子工作で自作基板の製作を普段されている方なら自分でパーツを実装出来れば製作費もお安く、そして楽しいと思います。

Qazikatは、基板データ(ガーバーファイル)以外にBOM(部品表データ)やCPL(部品配置リスト)も公開されているのでそれを使いPCBAを利用することも出来ますが、私は電子工作的な楽しみも取り入れているので基板のみを発注しパーツの実装は自分で行いました。

自作キーボードで使われている電子パーツの構成は大抵どれも同じなので、基本パーツさえ一度用意してしまえばオープンソースで公開されているものなら毎回お高いPCBA料金を払う必要が無くてコスパはいいと思います。(自分でパーツ実装を楽しめる方ならオススメです!)

JLCPCBでの基板の発注を見ていきます。

Qazikatは、メイン基板とUSBドーターボードの2枚構成となっています。

メイン基板

まずメイン基板の発注です。

PCBAを利用される方はこの項目は飛ばして下さい!

ダウンロードしたメイン基板のガーバーファイル(qazikat_GERBER_20231208)をJLCPCBのサイトにドラッグ&ドロップしてアップロードします。

発注項目の選択は特記すべきところはありませんが、

[PCB上のマーク]の[マーク除去]はJLCPCBでは無料で出来るオプションとなり、余計なシルクプリントがされないため選択しておいた方がいいでしょう。PCBカラーはお好みで!

メイン基板の製造料金は11.50ドルとなりました。(表面処理にHASLを選択)

あと実装方法にもよりますが、Qazikatでは抵抗やコンデンサは0402サイズのパーツがメインで使われているためおそらく手はんだでの実装はかなり難しく効率が悪いと思います。

自身でパーツを実装される場合は、リフローやヒートガンを使って実装することを前提にステンシルも一緒に発注しておいた方がいいと思います。

ステンシルを一緒に発注する場合、[PCBと一緒に発注する]にチェックを入れます。

JLCPCBではステンシルを発注する際にサイズを指定しないとかなり大きなサイズで届いてしまいます。

メイン基板のサイズは約232mm×85mmとなっているので、250mm×100mmにサイズ指定を行い発注しました。(サイズ指定は無料です)

実装面は裏面になるので指定を間違わないように!

ステンシル料金7ドルがプラスされメイン基板の製造料金のトータルは18.50ドルとなりました。

USBドーターボード

次にUSBドーターボードです。

同様にガーバーファイルをサイトにアップロードし項目を選択します。

USB基板の製造料金は2.2ドルとなりました。

必要ならステンシルも同様に発注しておきます。

ステンシル料金7ドルがプラスされ、USB基板の製造料金は9.2ドルとなりました。

メイン基板とUSBドーターボードを合わせた基板製造料金はトータル27.70ドルとなりました。(ステンシルを含む)

配送方法にOCS Expressを選択すれば送料と合わせて43.39ドルほどとなります。

JLCPCBへの基本的な基板発注方法やステンシルの発注に関しては、こちらの記事で詳しくまとめているのであわせて見て頂ければと思います。

JLCPCBに基板を発注(PCBAを利用する場合)

メイン基板

PCBAサービスを利用してパーツを実装してもらう場合も簡単に見ておきます。

Qazikatのメインパーツの実装面は裏面となり、オプションのアンダーグローLEDの実装は反対の表面の実装となります。(Qaz配列の場合)

両面実装のPCBAとなるとかなり高額となるので、メインパーツのみのPCBAで見ていきます。

JLCPCBのPCBAの利用には[エコノミック]と[標準]があり、[エコノミック]では対応出来ないオプション(ENIG利用など)や実装出来ないパーツがあると[標準]扱いとなり料金はかなりお高くなってしまうので、こちらではエコノミックで発注出来る範囲でPCBAによる基板の発注を見ておきます。

上記と同じ方法で基板のガーバーファイルをJLCPCBのサイトにアップロードし発注項目を選択したあと、[PCB組み立て]を選択します。

パーツの実装面は裏面なので[ボトム面を組み立てる]、[PCBAタイプ]は[エコノミック]を選択し[次へ]進みます。

実装面の確認です。

ボトム面の実装で問題ないので次へ進みます。

次にGitHubからダウンロードしたBOMファイル(qazikat_BOM_20231208.csv)とCPLファイル(qazikat_POS_20231208.csv)をドラッグ&ドロップしてアップロードし[BOMとCPLを処理する]へ進みます。

実装するパーツの在庫があるか、また関連付けが合っているかの確認です。

3.3V LDOチップが不足しているようです!

その他パーツの在庫&関連付けは特に問題なく、全て部品タイプが[ベーシック]となっているのでエコノミック料金で発注出来ます。(Extendedと表示されるものが含まれる場合、標準扱いとなります)

[次へ]をクリックすると在庫がないパーツがあり選択されていないのでこのような警告が出ますが、[配置しない]をクリックしてこのまま進めます。次にパーツの配置に問題ないか確認します。

パーツが反転していたり位置が合っていないことがよくありますが・・・

コネクタとフラッシュチップの向きが合っていないので修正しておきます。

パーツを選択し右クリックで回転させる角度を指定して正規の位置になるように修正します。

2つのパーツの位置を修正できました。

あとは特に問題無さそうなので次へ進みます。

レビュー後の確定した価格は確認していませんが、PCBAを利用する際のメイン基板の製造料金の概算は約50ドルとなるようです。

USBドーターボード

次にUSBドーターボードのPCBA発注です。

ガーバーファイルをアップロードし先程と同様に各所チェックしていきます。

ちなみにこちらの実装面は表面(トップ面)となるのでお間違いなく!

BOMとCPLファイルをアップロードし、

パーツの配置を修正しておきます。

こちらの概算料金は22.79ドルとなるようです。

メイン基板のPCBA料金と合わせてトータル約73ドルほどとなります。(送料含まず)

JLC3DPにケースを発注

ケースはJLCPCBの3DプリントサービスとなるJLC3DPに発注しました。

基板のみの発注であれば3Dプリントパーツも同梱で発注することが出来るので送料も1回分で済ますことが出来ます。(PCBAを利用する場合は別発注になります)

3Dプリントデータ(STL)をJLC3DPのサイトにアップロードします。

今回製作したケースは、アンダーグローを活かすために透明レジン[8001 Resin]を選択しました。

8001レジンを選択した場合のトップケースの料金は約26ドル、ボトムケースは約16ドルとなりました。

トップケースは、[SLS(Nylin)]を使ったバージョンのものも発注しました。

発注後、エンジニアによるデータチェックが行われるのですが、製造確認メールが届きました。

ボトムケースで壁厚が薄い部分があり、ひび割れや変形等のリスクがあるので少なくとも0.8mmに増やして下さいといった旨の確認メールです。

JLC3DPで定める既定値を満たしていない部分があるとこのような確認メールが来るのですが、先述のようにCAD上で確認した際にボトムケースの壁厚が薄いことは把握していたので「問題ないので製造に進んで下さい」と返信し製造してもらいました。

JLC3DPの基本的な発注方法などはこちらの記事でまとめているのであわせて見て頂ければと思います。

基板 & ケースの到着

ちょうど発注のタイミングがJLC3DPさんの施設増設の期間と重なったことから、今回基板と3Dプリントしたケースは別で発注しました。

JLCPCBに発注した基板は発注から8日ほどで届きましたが、JLC3DPに発注したケースは1ヶ月程かかりました。(通常2週間ほどで届きます!)

基板の製造は完璧です!

気になっていた部分も綺麗に加工されています。

他社より圧倒的にお安く製造出来るJLCPCBはほんと素晴らしいですね!

趣味用途で製作する基板でこれだけコスパがいいと毎回重宝します。

そして3Dプリントパーツとして製造したケースです。

8001レジンとSLS(Nylon)で製造したトップケースは反りなどもなく完璧な仕上がりです。

細かい部分も綺麗に製造されています。

そして今回問題になったのが8001レジンで製造したボトムケースです。

かなり反りが大きくトップケースに全くハマらない状態で届きました。

これは困った・・・

JLC3DPさんに伺ったところ、このような回答を頂きました。

やはり規定値よりも壁厚を確保出来ていなかったため反りや対角方向への収縮の原因になったようです。

モデルは形状により変形や反りが発生するリスクが高いことがわかりました。

通常、長い部品・平らな部品・フレーム部品・内部リブが強くないエンクロージャおよび薄いエッジと大きな空洞領域を持つ部品は中心に向かって収縮し、特に薄い領域や構造では対角線またはエッジに沿って反りや変形が発生します。一般的に長さと厚さの比率(通常 10:1)が大きいほど、変形や反りのリスクが高くなります。

したがって、この種の形状は変形や反りが発生するリスクが高くなります。樹脂パーツについては、変形したパーツをホットエアガンで加熱してプレスするか、温水(55〜70℃)にしばらく浸して修正できるか確認してみてはいかがでしょうか?

構造全体を強化するために補強リブとレールを追加することによりリスクを軽減し、印刷効果を向上させるのに役立ちます。

そしてTwitterでも同様なアドバイス頂きました。

反りに関してはお湯で温めて重しを乗せて直した事が🤔

とはいえ必ず直るとは限りませんし、自己責任になってしまいますが

ダメ元で……としか言えませんです— あんどろそねっと (@Sonetto_9999) March 22, 2025

これは必ず発生するわけではなく、また選択したマテリアル(材料)によっても変わってくるかと思います。

CADで確認した時点で薄壁なのは把握していたので、あと0.5mm~1.0mmほど壁厚を大きく取るように修正していればこのような大きな反りや収縮の発生を回避出来ていたのかな?とも思います。

単純な反りだけならよかったのですが、対角方向に若干収縮も入っていたので修正が大変でした。

ビス穴の位置を合わせないとケースの固定が困難になるため、お湯で少し柔らかくなった状態でトップケースになんとかはめ込み、冷えるのを待ち4つの対角がピッタリと合う状態にしました。

当然反りと収縮があった分、底面に膨らみができ浮いている部分も出来てしまいます。

これを平らにするために、トップケース側にインサートナットを付けビスで固定した状態で底面にヒートガンを当て少し柔らかくなった状態で平らな面に押し当てて同様に冷却しました。

これでなんとか100点に近い状態まで修正することが出来ました。(20回くらいやりました!)

なかなかいい経験になりました!

今回のような反りや収縮はエンジニアによるデータチェックの時点で発生のリスクは告知され承知しており、また必ず発生するわけではなく選択するマテリアルによっても変わってくるかと思いますが、修正出来るのであれば底面の壁厚をもう少し取り発注した方が安心かもしれません!(STEPファイルが提供されていないので少し手間がかかりますが)

そしてインサートナットの封入です。(ケース修正の時点でやりました)

今回製作したケースはレジンを使ったものなので、本来熱圧入には不向きとなります。

CAD寸法はM2×5mm(OD3.5mm)のインサートナットなら圧入出来る穴径で設計されていますが、やはり側面に干渉するため圧入は厳しくなるようでした。

あまり力を入れて押し込むと周りの薄壁部分が破損する恐れがあるので、当初予定していたOD3.2mmのインサートナットを接着して取り付けることにしました。(本来レジン系マテリアルではこの方法が推奨されているようです)

SLS(Nylon)で製造したものではOD3.5mmでもはんだゴテを使い熱圧入出来ると思いますが、こちらも接着させました!

修正作業は面倒でしたが、ほぼ満点に近いところまでリカバリ出来たので良かったです!

パーツの実装

それでは基板のパーツ実装です。

PCBAサービスを利用される方はこの項目は飛ばして下さい。

Qazikatではチップ抵抗やコンデンサは0402サイズのものがベースで使われています。

物理的にパーツのサイズが非常に小さいのである程度はんだ作業に慣れていないと難しくなり、普段自作キーボードの製作をされている方でもチップパーツのはんだ作業に不慣れであればPCBAサービスを利用するのがいいと思います。

私のように手作業でパーツを実装をされる方は、基板にリファレンスが入っていないのでMCUまわりの主要パーツは下図と後述する使用パーツ一覧を参考にして下さい!

ステンシルを使いはんだペーストを塗布します。

もう自作基板製作では慣れた作業ですが、キーボードの基板はサイズが大きいので大変です!

綺麗にはんだペーストを塗布することが出来ました。

このレベルで出来れば、RP2040といったピッチの狭いパーツもブリッジすることなく実装出来ると思います。

0402サイズのパーツは非常に小さいので毎回神経を使います。

このサイズのパーツ実装が出来るようになり、大抵の自作キーボードの実装は比較的簡単に感じるようになりました!

初めての0402実装チャレンジやっていくよ。

それにしても小さい、肉眼ではほぼ分からん!

普段よく使う0603サイズがメチャ大きく感じる。もうこのサイズのチップ抵抗になると数値の記載が無いのね。

気をつけよう📝 https://t.co/mLzf0ehCrF pic.twitter.com/k7YYzj1HHt— ガジェット大好き!! (@smartphone_jp1) January 31, 2025

パーツの実装はMHP50を使いました。

自作基板の製作でいつも愛用している非常に便利なミニリフロー装置です。

キーボードの基板は普段電子工作で製作する基板サイズよりかなり大きくなりMHP50のホットプレートサイズ(50mm×50mm)を超えてしまうので、このようなスタンドを使ってMCUまわりのパーツをまずリフローで実装しました。

MHP50のホットプレートサイズを超える大きな基板にも対応することが出来るので非常に便利です!

全てのパーツをリフローで実装するのは基板サイズが大きく大変なので、残りのダイオードはヒートガンを使い実装、そしてホットスワップソケットは使用するレイアウトを考えながら手はんだで行いました。

基板サイズが大きいため、この使い分けは便利でキーボード関係の基板では効率がいいと思います!

QazikatはQaz/Katanaのリバーシブル基板となっているのでキースイッチ用の穴が多く、特に下段部分は使用するレイアウトによってもホットスワップソケットを入れる位置が変わってくるので結構迷うかと思います!

私は事前にCAD上で全てのレイアウトで組んでいたのでCAD画面で確認しながらその位置に合わせてソケットを取り付けたのですが、トップケースに基板をはめ込んだ状態で位置を確認しながら取り付けていくのが間違いも起こりにくくいいと思います。

製作前のCADイメージでは6.25Uスペースバーで使う予定でしたが、実際使ってみるともう少しキー数が多い方が使いやすそうだったので[1U+2U+2.25U+1U]レイアウトでまず使い始めることにしました。(今後変えるかもしれませんが・・・)

ちなみに3つのインジケーターLEDは実装面(裏面)に取り付けます。(Qaz配列で使用する場合)

CapsLockやNumLock、またメインレイヤーを切り替えた際に点灯色が変わるインジケーターLEDです。

あとオプションのアンダーグローLED(18個)の取り付けは実装面とは反対面に取り付けます。

Qaz配列で使う場合は表面の実装となります。

またアンダーグローを点滅させる場合は、基板のこの部分のパッド2ヶ所をはんだで短絡させる必要があります。

メインボードの実装は以上です!

USB基板の方も同様に実装します。

こちらも0402サイズのパーツや小さなチップが使われており、実装時にブリッジ等が発生すると修正のためコテを入れるスペースがかなりギリギリな設計のため、どちらかというとこちらの基板の方が実装では神経を使うかもしれません。

ちょっとした実装!

ブリッジしたら面倒なので、K型のコテ先1本分は入るクリアランスは欲しいところ😅 pic.twitter.com/qVIP1eB7As— ガジェット大好き!! (@smartphone_jp1) February 25, 2025

基板の実装は以上です!

リフロー…

MCU周りはリフロー、ダイオードはヒートガン、そしてレイアウト決まってないからソケットはあとで手はんだ作戦😏 pic.twitter.com/d8OZme7u1g— ガジェット大好き!! (@smartphone_jp1) March 8, 2025

ファームウェアの書き込み

パーツの実装が出来たらファームウェアの書き込みです。

メイン基板とUSB基板をFFCケーブルで接続します。

GitHubからダウンロードした[firmware]フォルダ内にVial対応ファームウェア(qazikat_vial.uf2)があるのでこれを書き込みます。

メイン基板にある[BOOT]スイッチを押した状態で[RESET]スイッチを押すとDFUモードに入り接続したPCにUSBマスストレージとして認識されます。

あとは上記Vialファームウェアをドラッグ&ドロップして書き込めば完了です。

通常の書き込み方法ですね!

ブラウザ版またはアプリ版Vialを開き、スイッチテストやLEDの点灯テストを行い問題がなければケースの取り付けに進みます。

3つのインジケーターLEDは、CapsLockとNumLock、デフォルトレイヤーを切り替えた時に点灯色がそれぞれ変わるようになっています。

私は現在のレイヤーを表示するようにファームウェアを修正し使っています。

ケースの組み立て

ボトムケースで大きな反りおよび収縮が発生していたので修正したのは先述の通りです。

3Dプリントするマテリアルにもよりますが、基本的にレジン系マテリアルではFDMフィラメントのように熱で樹脂を溶かすことが出来ないので本来は熱圧入には不向きとなります。

Qazikatで配布されているケースは設計上OD3.5mmでも入る穴サイズになっていますが、切り込み部分も同サイズで作られているのでかなり入れにくいと思います。

薄壁となっているので破損にも繋がりそうです。

私はOD3.2mmのインサートナットを使い接着剤で固定しました。

流し込むタイプの瞬間接着剤を使えば綺麗に固定できると思います。

M2×5mm(OD3.2mm)のインサートナットを接着により固定し、ケースの固定はM2×8mmビスを使います。(各8本)

またUSBボードは、M2×4mmビスとM2六角ナットを使って固定します。(各2本)

これで完成です!

トップケースは2パターン作りましたが、ひとまず透明レジンで製造したトップ&ボトムケースの組み合わせで使っています。

アンダーグローLEDを活かせる非常に綺麗なケースに仕上がりました。

これは使っていてテンション上がりますよね!

Nylonで作ったトップケースの質感も気に入っているので、使いながら気分を変えたい時に入れ替えてみたいと思います!

使用パーツ一覧

今回使用したパーツの一覧です。

PCBAを利用される場合でも発注のタイミングによりパーツが不足していてそのパーツだけ自身で実装する必要が出てくる場合もあるかと思うので参考にして下さい!

メイン基板

| パーツ | 定数 | 入手先 |

| コンデンサ (0402) | C1/C2 27pF C3/C4/C5/C8/C9/C10/C11/C14 100nF C6/C7/C12/C13 1μF | AliExpress |

| ダイオード (SOD-123) | D1~D11,D108~D144 1N4148W ※計46 | AliExpress / 秋月電子 |

| LED ※オプション | D12/D13/D14 SK6812 MINI-E ※インジケーターLED 計3 | AliExpress / 秋月電子 |

| D15~D22/D36/D43~D52 SK6812 MINI-E ※アンダーグロー 計18 | ↑ | |

| コネクタ | J4 JST-SH(10P/0.5mmピッチ) | AliExpress |

| FCCケーブル | 10P/0.5mmピッチ 15cm | AliExpress |

| MXソケット | ホットスワップソケット38-41 ※レイアウトにより | AliExpress / 遊舎工房 |

| 抵抗 (0402) | R1/R2/R5 1kΩ R3/R4 27Ω R8 10kΩ | AliExpress |

| タクトスイッチ | SW1/SW2 タクトスイッチ SMD(3mm×6mm) | AliExpress |

| フラッシュ | U1 W25Q128JVPIQ | AliExpress |

| LDO | U2 XC6206-3.3V | AliExpress |

| MCU | U5 RP2040 | AliExpress / 秋月電子 |

| クリスタル | 12MHz(2520) | AliExpress |

| その他 | ※スタビライザー | AliExpress / 遊舎工房 |

USB基板

| パーツ | 定数 | 入手先 |

| コンデンサ (0402) | C1 1nF | AliExpress |

| USB端子 | J1 Type-C端子(16P) | AliExpress / 秋月電子 |

| コネクタ | J2 JST-SH(10P/0.5mmピッチ) | AliExpress |

| 抵抗 (0402) | R1/R2 5.1kΩ R3 1MΩ | AliExpress |

| ESD | U1 USBLC6-2SC6(SOT-23-6) | AliExpress |

ケース固定用

| パーツ | サイズ | 入手先 |

| M2ビス | M2×8mmビス ×8 M2×4mmビス ×2 | ーーー |

| M2ナット | M2六角ナット ×2 | ーーー |

| ヒートインサート | M2×5mm(OD3.2mm) ×8 | AliExpress |

最後に!

自作した40%キーボードを最近常用しているのですが、このサイズのキーボードはコンパクトで使いやすくていいですね!

私のように自作キーボード歴がまだ浅い者でもすぐに使い慣れ作業スペースもコンパクトに出来るので気に入っています。

昨年末にQazikatの存在を知りCAD上で組んでみて製作候補の一つとしていつか作ってみようと考えていたのですが・・・

気になってたオープンソースの自作キーボード『Qazikat』、細かい部分が分からないのでCADで組んでる。

qazとkatana配列のリバーシブル基板、結構攻めたPCB設計になってる。

どの穴を使えばいいのか結構難しいのでケースに合わせながら・・・

ISOエンターが可愛いキーボードだね! pic.twitter.com/QFlL9cSpfK— ガジェット大好き!! (@smartphone_jp1) December 26, 2024

先に同設計者様のChonkyKongを組みんでみてCAD設計が素晴らしく私好みの非常に気に入ったキーボードになったことから、今回Qazikatの方も組んでみました。

今回JLC3DPで製造したボトムケースで反りなどが発生しその修正に手間を取られましたが、完成してみると非常に綺麗な仕上がりのケースとなりめちゃくちゃ気に入っています!

そして今後発注する際のいい勉強にもなりました!

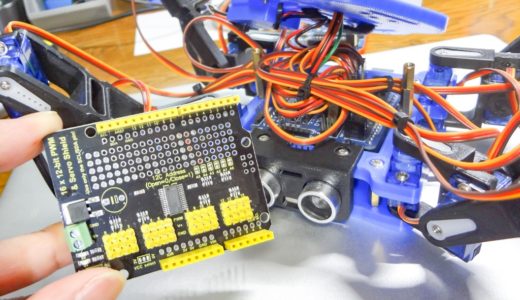

【自作キーボード】これまで製作した自作キーボード&マクロパッドまとめ!【2024年】

【自作キーボード】これまで製作した自作キーボード&マクロパッドまとめ!【2024年】  【電子工作 / 自作キーボード】ハブ機能が付いた自作テンキーパッド(マクロパッド)の製作を考えています!

【電子工作 / 自作キーボード】ハブ機能が付いた自作テンキーパッド(マクロパッド)の製作を考えています!  【自作キーボード / 電子工作】自作キーボードで使われているPro Microに置き換えて使えるRP2040ボードの製作を考えています!

【自作キーボード / 電子工作】自作キーボードで使われているPro Microに置き換えて使えるRP2040ボードの製作を考えています!  【電子工作 / PCB】MX互換キースイッチ用ピッチ変換基板の製作!

【電子工作 / PCB】MX互換キースイッチ用ピッチ変換基板の製作!  【JLC3DP】メカニカルキーのキースイッチテスター(MX互換)を作ってみました!

【JLC3DP】メカニカルキーのキースイッチテスター(MX互換)を作ってみました!  【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!

【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!  【電子工作 / PCB】1キーのみの可愛い自作キーボードの製作を考えています!

【電子工作 / PCB】1キーのみの可愛い自作キーボードの製作を考えています!  【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!

【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!  【電子工作 / PCB】ミニリフロー装置『Miniware MHP50』を使ってみる!加熱性能や安全設計はMHP30から全て引き継がれ使い勝手がさらに向上した便利なリフロー装置です

【電子工作 / PCB】ミニリフロー装置『Miniware MHP50』を使ってみる!加熱性能や安全設計はMHP30から全て引き継がれ使い勝手がさらに向上した便利なリフロー装置です  【自作キーボード】これまで製作した自作キーボード&マクロパッドまとめ!【2024年】

【自作キーボード】これまで製作した自作キーボード&マクロパッドまとめ!【2024年】  【Arduino】シールドタイプのPCA9685 PWMサーボモータードライバを使ってみる!

【Arduino】シールドタイプのPCA9685 PWMサーボモータードライバを使ってみる!  【Arduino/ 小ネタ③】Arduinoにはプルアップやプルダウン抵抗を省くことが出来る便利な内部プルアップ機能があります!

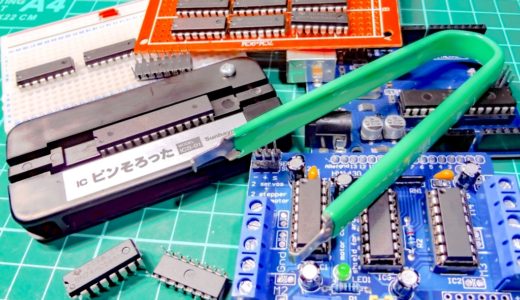

【Arduino/ 小ネタ③】Arduinoにはプルアップやプルダウン抵抗を省くことが出来る便利な内部プルアップ機能があります!  【電子工作】USB PDトリガー(デコイ) モジュールを試してみる!CH224K PDトリガーチップについての解説!

【電子工作】USB PDトリガー(デコイ) モジュールを試してみる!CH224K PDトリガーチップについての解説!  【電子工作】DIP-ICを扱う際に便利な工具のご紹介!『DIP-IC引き抜き工具』『ピンそろった』

【電子工作】DIP-ICを扱う際に便利な工具のご紹介!『DIP-IC引き抜き工具』『ピンそろった』  【電子工作 / 基板製作】これから始める自作基板。JLCPCBでの基板発注ガイド(2025年版)

【電子工作 / 基板製作】これから始める自作基板。JLCPCBでの基板発注ガイド(2025年版)  【自作基板】実装済み基板でも安全に検査!USB Type-C ブリッジ(短絡)チェッカーの製作【①全体構成を考える】

【自作基板】実装済み基板でも安全に検査!USB Type-C ブリッジ(短絡)チェッカーの製作【①全体構成を考える】

コメントを残す