前回のこちらの記事の追記となります。

自作基板の製作において、Type-C端子はブリッジ(短絡)やはんだ不良が最も起こりやすいパーツの一つではないでしょうか。

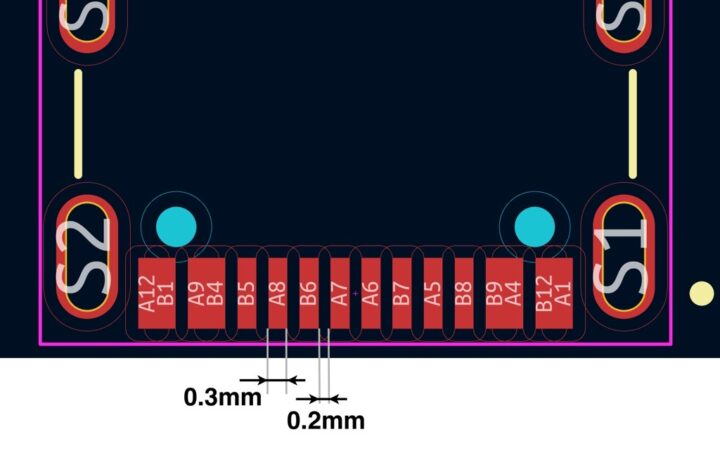

0.3mmという小さなパッドが複数並び、パッド間の距離もわずか0.2mmしかありません。

ステンシルを用いて適切な量のはんだペーストを塗布してリフローによる実装を行えば綺麗に仕上げることは可能ですが、しかしそれでもブリッジが発生しやすく、最終的に手はんだによる修正が必要になることも少なくありません。

さらに、パッドサイズやピッチが非常に小さいため、目視での確認が難しく、自作基板製作において結構面倒なパーツとなります。

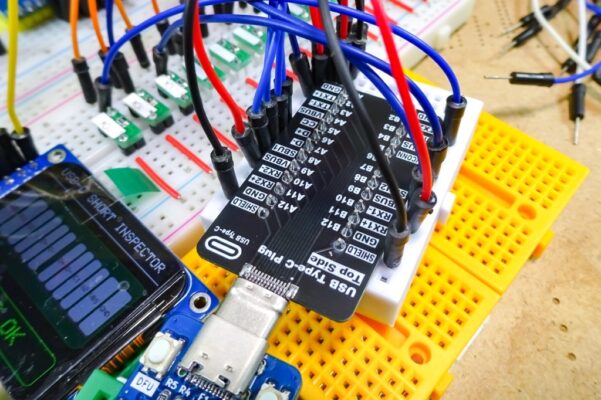

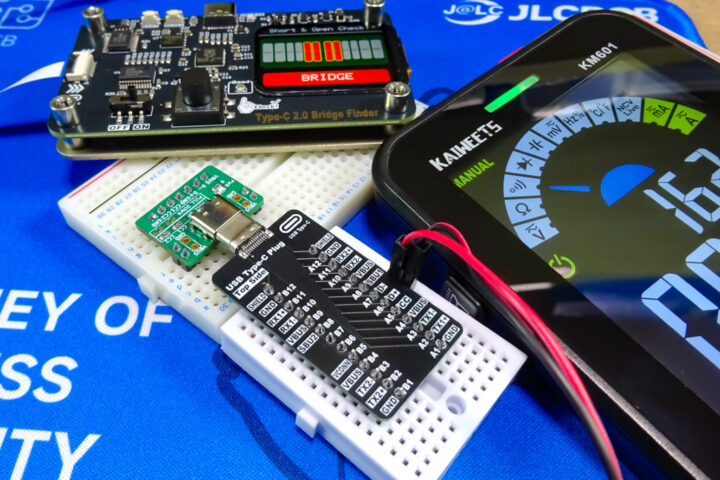

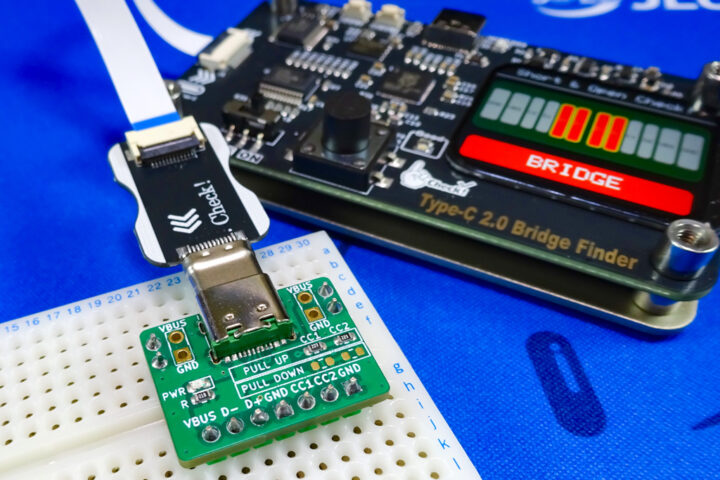

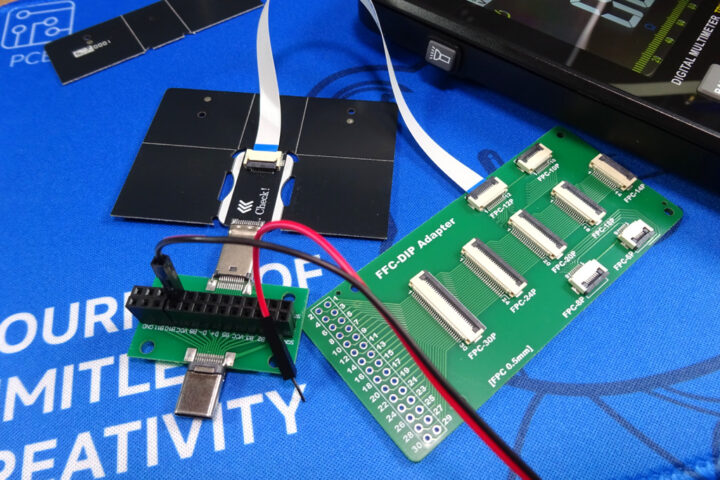

これまで基板のパーツ実装後にType-C端子については、ブレークアウトボード的なものを接続してテスターを使って導通チェックを行っていました。

プローブを当てながら1本ずつ確認していく作業は、思いのほか時間がかかります。

加えて、隣接ピンの配置や組み合わせといったことを毎回確認する必要もあり、チェック漏れの原因にもなります。

最近、各ピンの配置が分かりやすいこのようなType-C端子のブレークアウトボードを自作して少しは楽にはなりましたが、それでも全てのピンの短絡状態を確認する作業は変わりません!

そして特に厄介なのが、微妙なブリッジです!

見た目には綺麗にはんだ付け出来ているように見えても、実際にはパッド奥の見えにくい部分で短絡している…

そのようなケースは珍しくありません!

下記画像のようにパッド奥でブリッジしているパターンは、マイクロスコープを使って拡大しても真上から覗き込むので分かりづらく、基板が正常に動作しない原因を特定するのに多くの時間を費やした…というのを、これまで何度も経験しています。

そこで、基板のパーツ実装後に既にType-C端子以降にパーツ(回路)が接続されている状態でも、物理的に隣接するパッド間の状態を自動でスキャンして、ブリッジ・短絡状態をチェックする専用基板を製作することにしました。

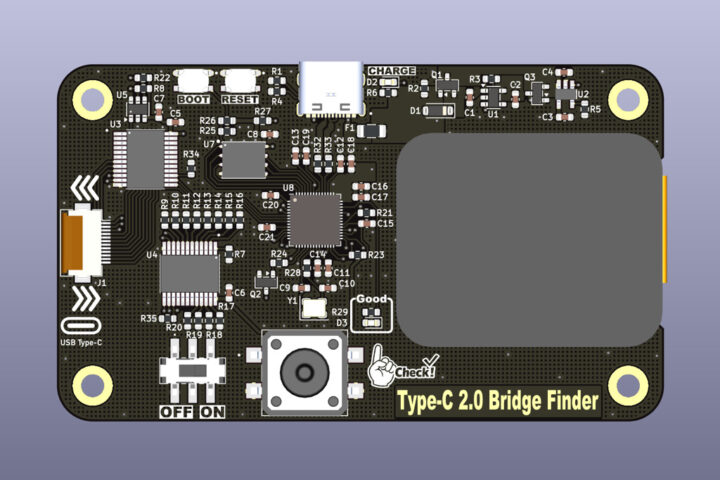

Type-C端子(USB2.0) 短絡・ブリッジチェッカーの製作

前回の記事では、現在製作過程の短絡チェッカーについての全体イメージをまとめました。

チェック対象基板に取り付けられたType-C端子の先には、ESD保護素子や抵抗、マイコンなどの回路が既に接続されていることが想定されます。

そのため、単純に全ピンを総当たりで導通チェックしてしまうと、これらの回路を経由した電流経路によって「短絡している」といった誤判定が発生する可能性があります。

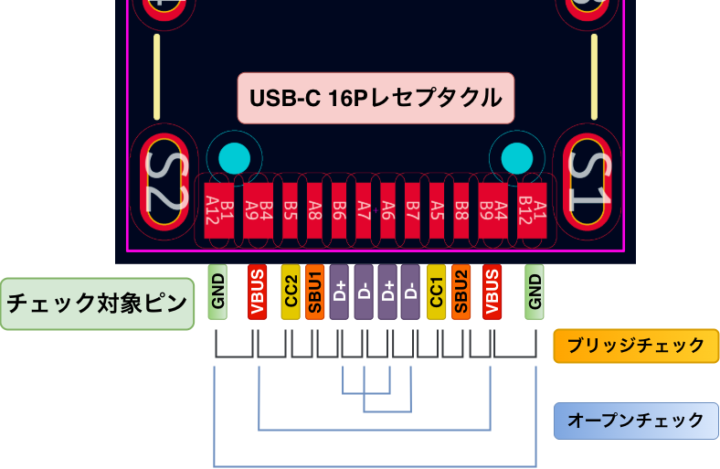

そこで本チェッカーでは、物理的に隣接しているパッド同士のみを検査対象とする方式を採用しました。

はんだブリッジは基本的に隣接パッド間で発生するため、実際のフットプリント上で隣り合うピンの組み合わせだけをチェックすれば十分であると考えたためです。

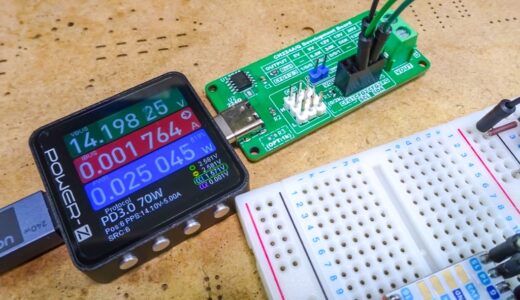

また、隣接ピン間の導通状態を確認する際には0.2Vという低い電圧で計測することで、接続先回路に過度な負担をかけず、なおかつ誤検知が起こりにくいチェック方法で行おうと考えています。

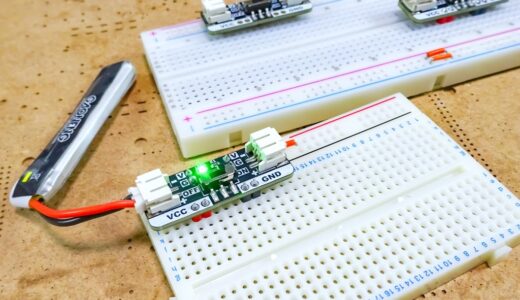

ブレッドボード上で試作回路を何度か組み直し、安定して動作する段階まで確認できたため、この構成をベースに基板化することにしました。

失敗基板でテスト…

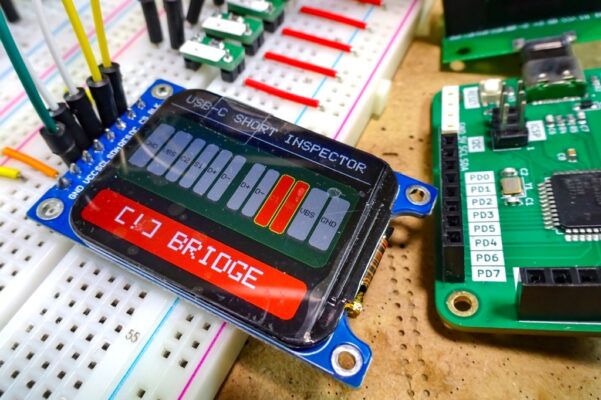

Type-C短絡チェッカー、ベース部分はほぼ出来た!

あとは同一ピン間の短絡見て、はんだ不良で浮いてないかのチェックも入れたい📝自作基板作る時にType-Cってブリッジやはんだ不良率結構高いからパーツ実装する時にあると便利じゃね👌 https://t.co/Y8VqdslH2n pic.twitter.com/rw2hFbC9Q6

— ガジェット大好き!! (@smartphone_jp1) December 28, 2025

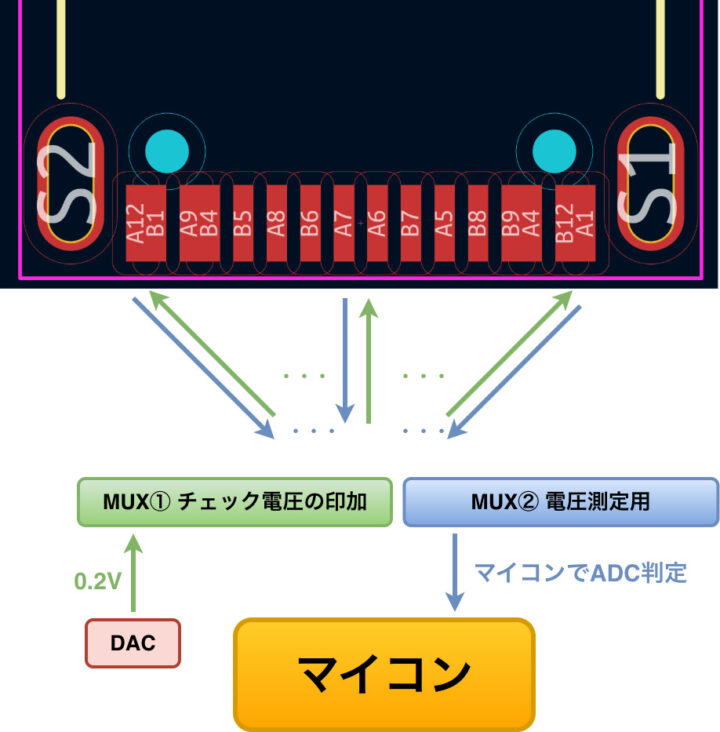

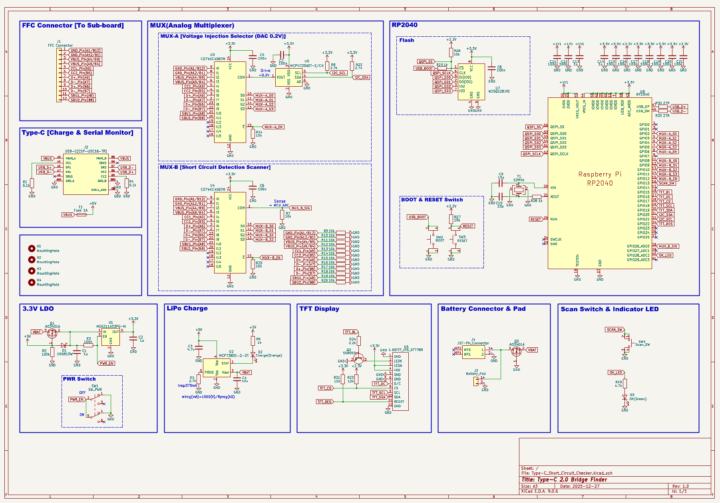

全体構成としては、チェック対象となるType-C端子の各ピンにアナログマルチプレクサ(MUX)を介してチェック電圧を印加し、隣接するピン間の電圧変化をマイコンのADCで読み取り判定する仕組みで行うことにしました。

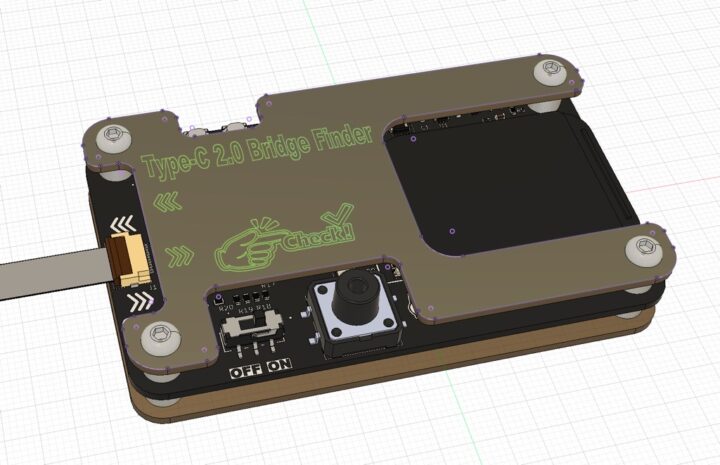

基板設計

製作段階でイメージしていたのは、電池やバッテリーで駆動可能なハンディータイプのチェッカーで、かつチェック後に短絡箇所をディスプレイに表示できる構成のものです。

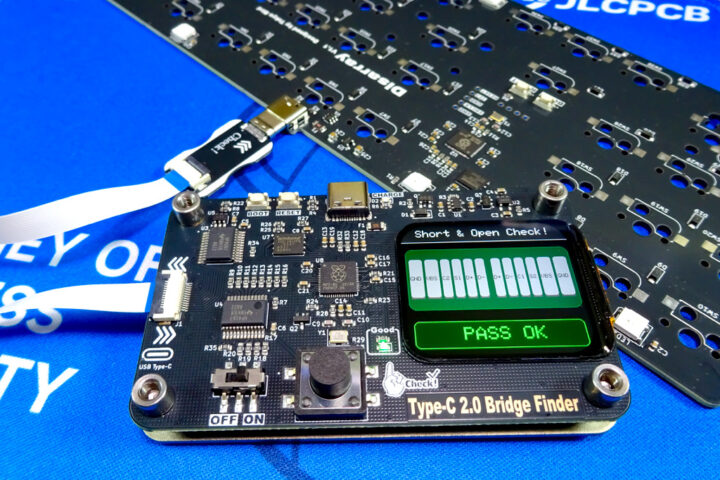

Type-C端子専用の短絡チェッカーである以上、単に異常を知らせるだけではなく、どのピン間がブリッジしているのかを視覚的に把握出来るようにしたいと考えました。

ブリッジ箇所をディスプレイ上に表示し、そのままはんだゴテで修正する…

そして再度チェックを実行し、問題が解消されたことをその場で確認する。

この一連の流れを、チェック対象基板からチェック用プローブを取り外すことなく完結出来れば、非常に効率良くブリッジ修正作業が出来ると思います!

そのため、設計では以下の点を重視しました。

- バッテリー駆動による完全スタンドアロン動作

- 小型ディスプレイによる短絡箇所の可視化

- 片手で扱えるサイズ感

- チェック用プローブをメインボードから分離

- チェック結果の即時再判定

これらを踏まえた上で、回路構成と基板レイアウトを具体化していきました。

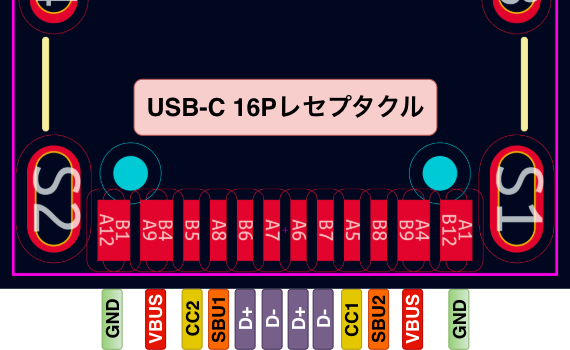

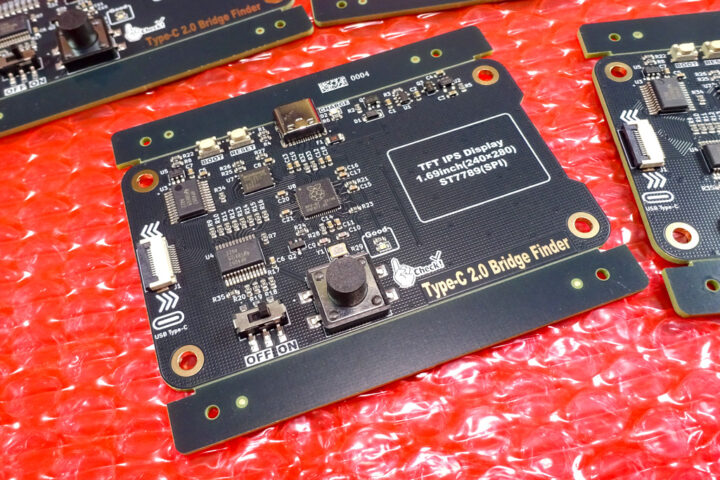

現在製作している、USB2.0 Type-Cレセプタクル(16ピン)に対応したボード(V1.0)では、以下の回路構成で進めています。

最終的にマイコンにRP2040を採用し、電源はリポバッテリー駆動としました。

16ピンタイプのType-Cレセプタクルでは、VBUSおよびGNDがそれぞれ内部で共通ピンとなっているため、実際に個別にチェックすべきピンは最低8本必要となります。

本ボードでは前回の記事でも書いたように、ブリッジ箇所の検知に加え、はんだ不良によるオープン状態の検知も出来るように、12本のピン全てをチェックする構成としています。

そのため、マイコン側には最低12本分のI/Oピンが必要になってきます。

しかし、ディスプレイなど他の機能でもI/Oピンを使用するので、これだけ多くのピンをマイコンから直接確保するのは現実的ではありません。

そこで、アナログマルチプレクサ(MUX)を用いてピンを切り替える方法にしました。

必要となるのは12チャンネル分のMUXですが、設計段階で16チャンネル対応の74HC4067を採用しました。

結果として4チャンネル分の空きが生じていますが、これは将来的にフル結線タイプ(24ピン)のType-Cコネクタに対応したチェッカーへアップデートすることを見据えています。(TX1/RX1,TX2/RX2)

現行のV1.0では、USB2.0用16ピンタイプのType-Cコネクタのチェッカーに特化した構成としつつ、将来的な拡張も考慮した設計としています。

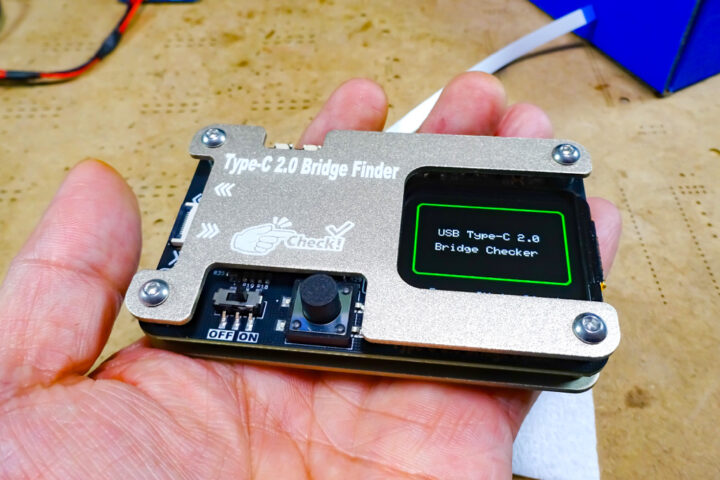

上記回路構成で、バッテリー駆動によるスタンドアロン動作が出来るミニハンディーチェッカーとして手のひらサイズに収まる基板サイズにすることが出来ました。

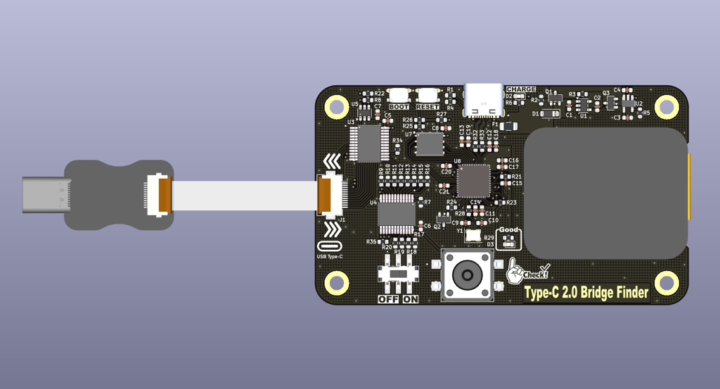

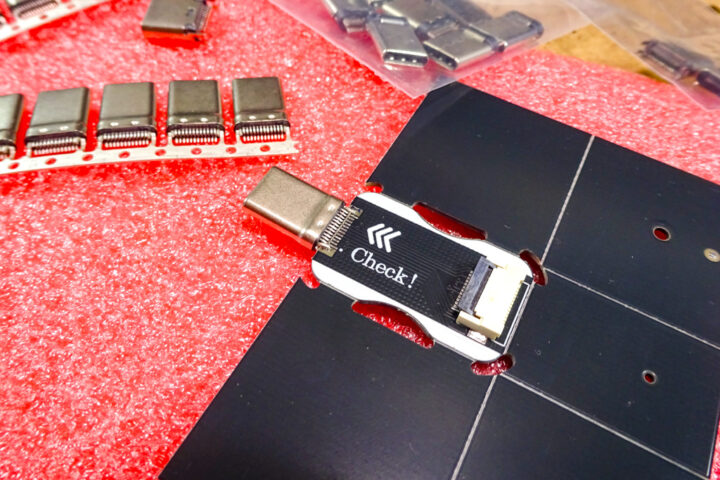

また、チェック用端子(Type-Cプラグ)が付いたサブボード(チェック用プローブ)を作り、メインボードとは分離させることにしました。

チェック用端子がメインボードに直付けされている場合、チェック対象基板の形状によっては物理的に接続できないパターンも出てくるからです。

チェック対象基板は、形状やサイズ、Type-Cコネクタの位置などさまざまなので、チェック用端子が分離していることにより取り回しや接続がしやすくなると思います。

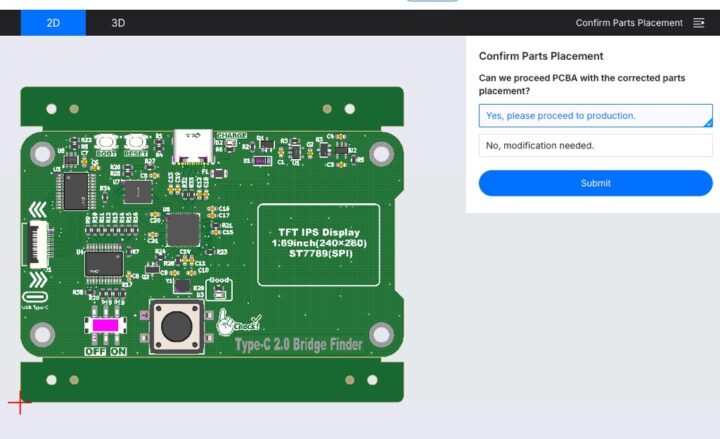

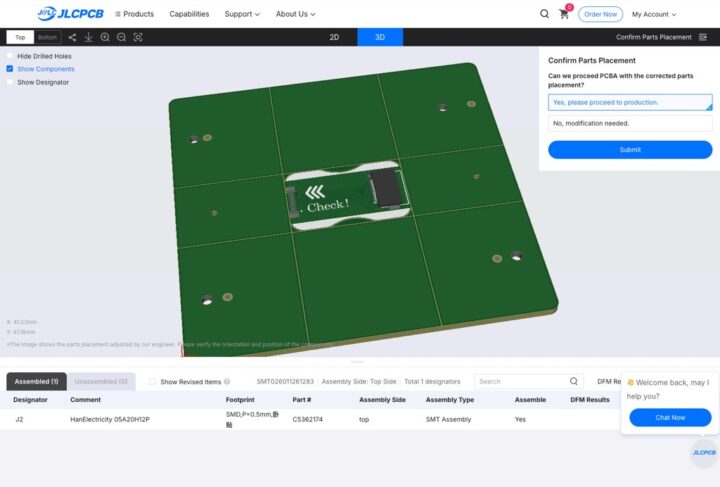

以上、基板の設計が出来たので、JLCPCBに製造を依頼しました。

JLCPCBに基板を発注

基板の製造は、今回もJLCPCBを利用しました。

本プロジェクトはハードウェアの検証作業もそれなりに大変でしたが、個人的にはそれ以上にソフトウェア(ファームウェア)の作成に時間を要しました。

ブレッドボード上での検証は何度も繰り返し行いましたが、最終的な動作確認や表示系の実装は、やはり実基板でなければ進めにくい部分があります。

そこで今回は、基板のみの発注ではなくPCBAサービスを利用し、主要部品の実装まで行ってもらうことにしました。

これにより、到着後すぐに通電確認およびファームウェア開発へ移行することができ、開発スピードを大きく短縮することが出来ます。

プロジェクト完了後、基板データや発注方法などを追記しておきます。

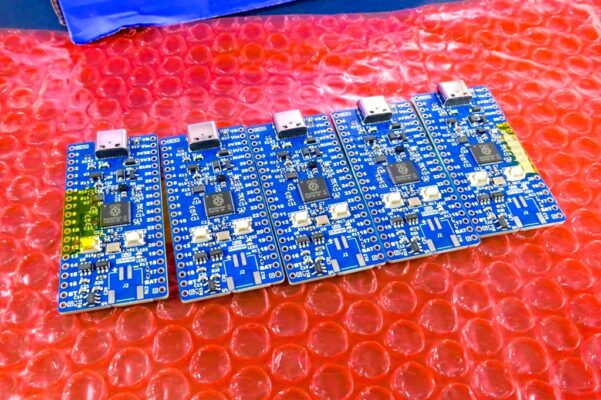

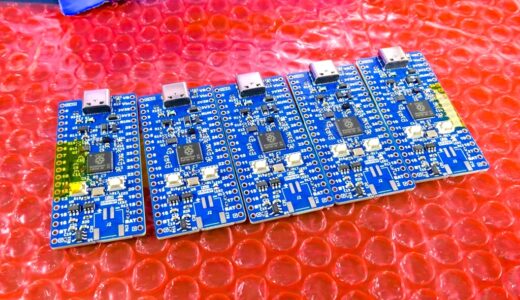

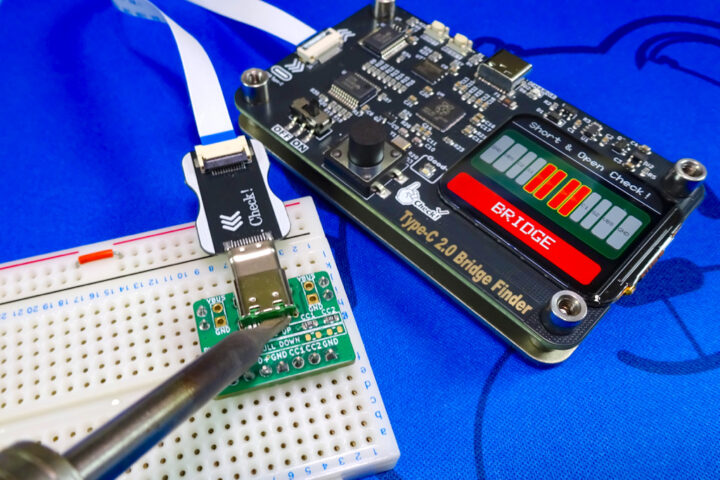

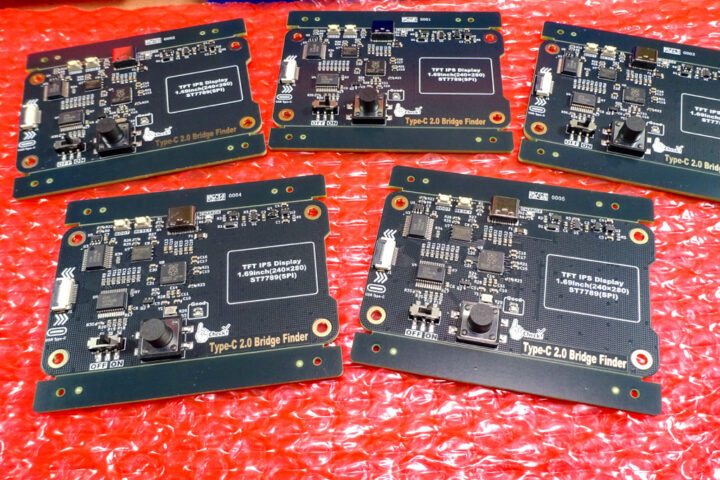

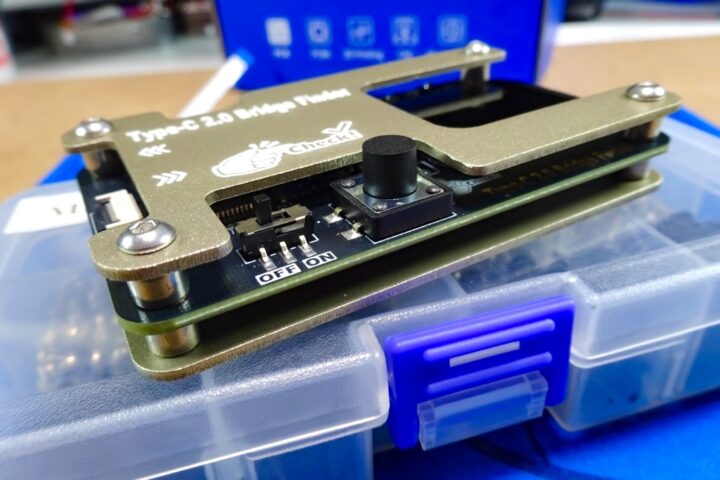

基板の到着

配送方法にOCS Expressを選択し、発注から約10日ほどでパーツ実装済みの基板が手元に届きました。

通常の基板のみの製造と比べても、納期はプラス2〜3日程度です。

JLCPCBのPCBAサービスは、このスピード感で届いてしまうので、毎回とても助かっています。

到着した基板は、非常に綺麗な仕上がりでした。

細かいピッチの部品も問題なく実装されており、外観上の不具合は見当たりません。

綺麗な実装です!

あとは未実装のディスプレイやリポバッテリー、そしてサブ基板側のType-Cプラグを取り付ければハードウェアとしては完成となります。

まずは最小構成での動作確認を行うため、サブ基板にType-Cプラグ(24Pフル結線タイプ)を取り付けます。

チェッカー側の基板がブリッジしていると元も子もないので、念入りにチェックしながら取り付けました!

こういうブレークアウトボードがないとチェック出来ないのが痛いところです・・・。

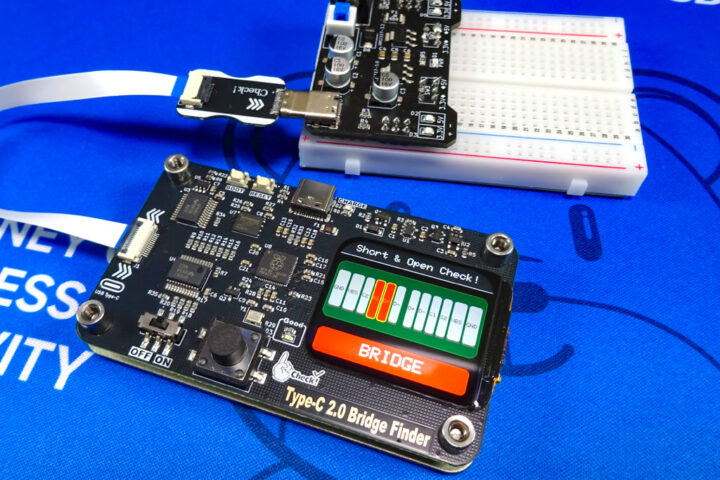

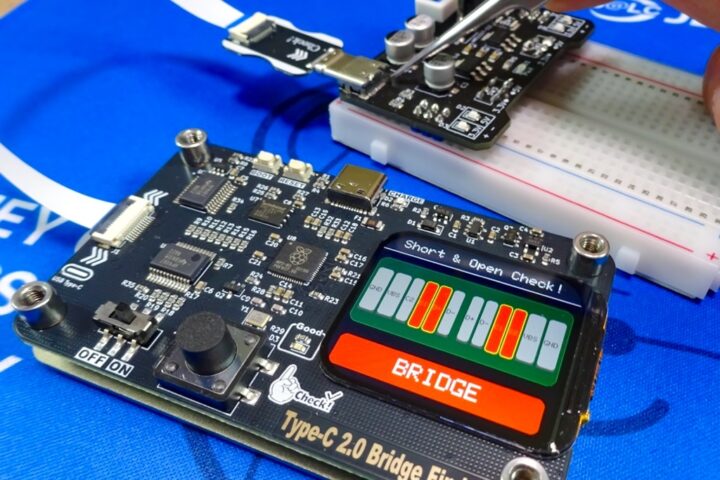

短絡チェッカーとしての基板動作は問題なし!

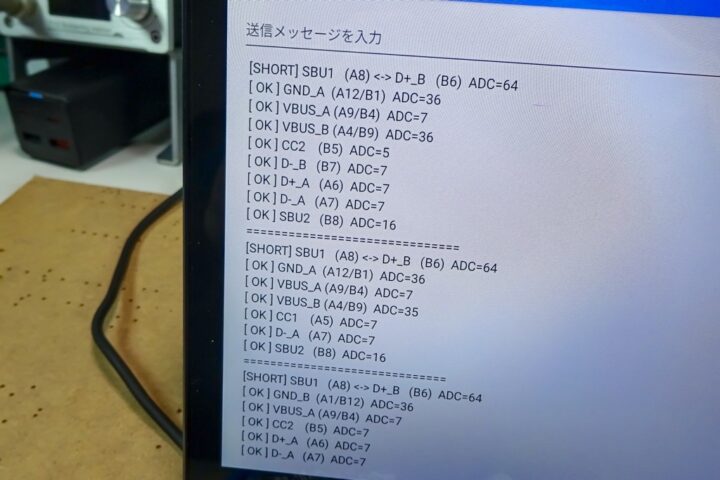

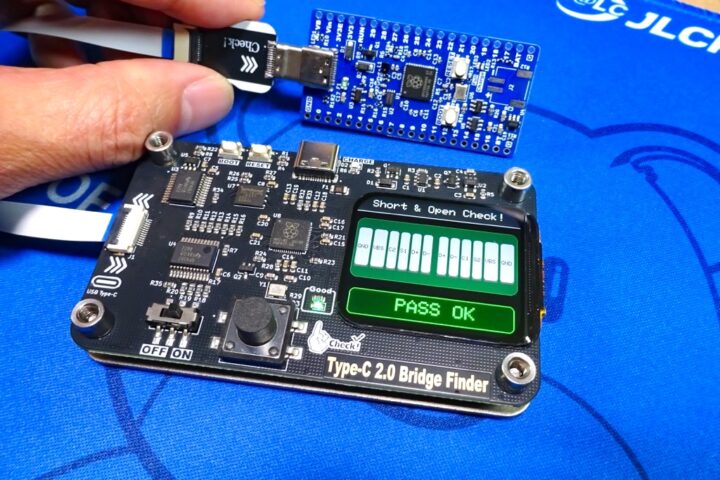

まずは、ブレッドボードでの試作段階で使用していた基本動作のみのファームウェアを書き込み、動作確認を行いました。

初期確認はシリアルモニタ上で行い、隣接ピン間に意図的に短絡(ブリッジ)を作ってテストしたところ、問題なく検知出来ていることが確認出来ました。

基板化によるノイズや配線変更等の影響も特に見られず、試作時と同様の挙動をしてくれています。

続いてバッテリーを取り付けて単体での駆動やバッテリー充電機能、またディスプレイ表示も問題なく動作してくれました。(充電中・・・^_^)

わぁ〜い、ディスプレイも映った!

これでファームを作っていける・・・🤤 pic.twitter.com/i8X2ms00ik— ガジェット大好き!! (@smartphone_jp1) January 26, 2026

視覚的にブリッジ位置が分かりやすく、想定していた通りの使い勝手になりそうです!

ファーム作ってる…

Type-C短絡チェッカーくん、いい感じ!

これ絶対便利だと思う😄次はオープン部分のチェック機能も入れたいのだけど、手こずっとるよ… https://t.co/IldZ5qybl4 pic.twitter.com/p0A7GkYH8B

— ガジェット大好き!! (@smartphone_jp1) February 5, 2026

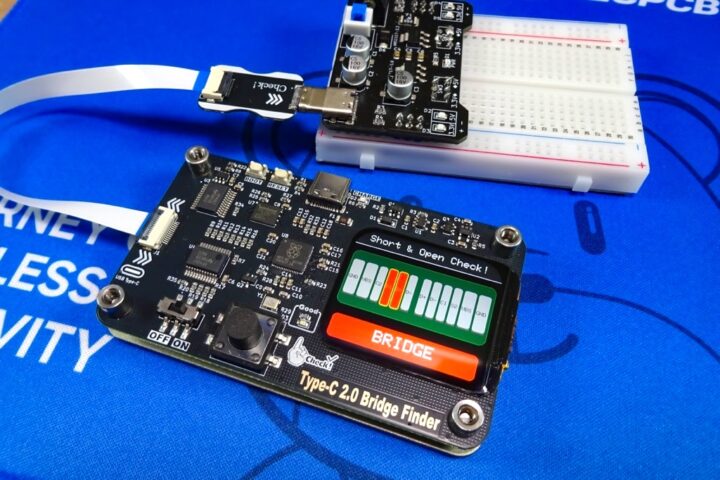

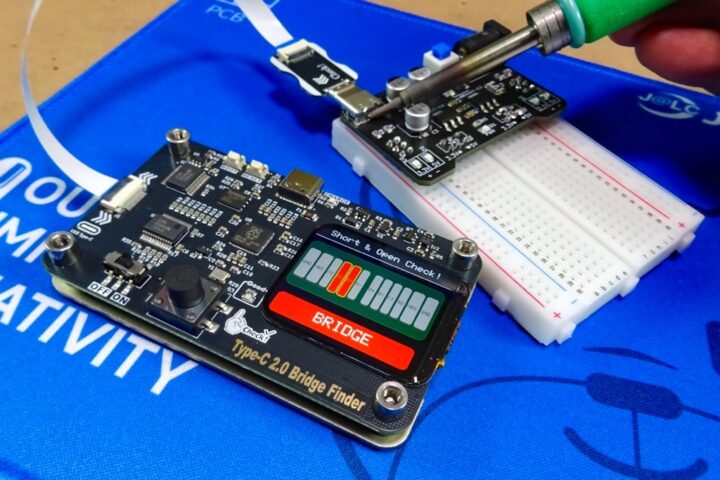

実際のはんだゴテによるブリッジ修正作業は、このようにチェックプラグを挿し込んだ状態でディスプレイを確認しながら進めることができます。

修正 → 再チェック → 結果確認、この流れをその場で繰り返せるため、作業効率はかなり良くなるのではないかと思います。

アルミプレートの作成

基本動作の確認に加え、バッテリー駆動および充電動作についても問題がないことが確認できました。

V1.0ボードとしてハードウェアの動作は問題なさそうで、設計変更の必要もなさそうです。

そこで、基板設計と並行してCADで設計していたトップおよびボトムプレートも発注することにしました。

基板むき出しの状態でも機能的には問題ありませんが、特に今回はハンディータイプとして使用することを想定しているため、強度と質感を兼ねてアルミプレートで製作することにしました。

かっちょいいアルミプレートで仕上げるんだぜ😏 https://t.co/vBq3o9f3Ay

— ガジェット大好き!! (@smartphone_jp1) January 27, 2026

JLCCNCの板金加工サービスを利用し、レーザー彫刻入りで仕上げてもらいました!

プレートを付けても厚み15mmほどの設計で、片手に収まるコンパクトなサイズ感、非常に気に入っています!

最後に!

USB2.0 Type-C端子(16ピン)専用の短絡・ブリッジチェッカー(V1.0)として、ハードウェア設計から基板化、そして基本動作確認までを一通り完了することが出来ました。

隣接ピンのみを低電圧(0.2V)でチェックする方式も、実基板上で問題なく動作することが確認でき、狙い通り安全かつシンプルな短絡チェッカーとして成立しそうです。

バッテリー駆動による単体での駆動、ディスプレイによる短絡箇所の可視化、そしてチェック端子を分離したサブボード構成など、構想段階でイメージしていた仕様はひとまず形にすることが出来ました。

ハードウェアの検証と外装プレートの製作も完了し、いよいよ実戦投入出来るところまで来ました。

これから自作基板製作で実際に使い込みながら、ファームウェアの方も作り込んでいき、次回の完成記事へと繋げたいと思っています。

【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート①!KiCadの基板設計から基板発注(JLCPCB)までの話(nRF24L01)

【電子工作】Arduinoを使った無線コントローラー(送信機)製作ノート①!KiCadの基板設計から基板発注(JLCPCB)までの話(nRF24L01)  【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!

【自作キーボード / 電子工作】15キーのシンプルな自作マクロパッド『HandyPad15』の製作。CADのショートカットキーを割り当てて便利に使っています!  【JLCPCB】USB PDトリガーチップ『CH224A / CH224Q』自作評価ボードの製作!

【JLCPCB】USB PDトリガーチップ『CH224A / CH224Q』自作評価ボードの製作!  【電子工作 / 自作PCB】AVRプログラマ USBaspの自作ボードの製作を考えています!

【電子工作 / 自作PCB】AVRプログラマ USBaspの自作ボードの製作を考えています!  【電子工作 / PCB】テスト回路を組む際に使える電圧レギュレータ(LDO)テストボードの製作を考えています。

【電子工作 / PCB】テスト回路を組む際に使える電圧レギュレータ(LDO)テストボードの製作を考えています。  【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作

【自作基板 / 電子工作】3.3V LDOチップを1枚に集約!特性比較や実回路テストに便利なテストボードの製作  【JLCPCB】初めてのフレキシブル基板を製作してみました!(フレキシブルArduino)

【JLCPCB】初めてのフレキシブル基板を製作してみました!(フレキシブルArduino)  【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!

【電子工作 / PCB】静電容量タッチ式スイッチを使ったミニマクロパッドや名刺基板の製作を考えています!  【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!

【自作キーボード / 電子工作】ミニマクロパッド『SnapMate』の製作。オンボードRP2040搭載の回路や基板設計について!  【自作基板 / 電子工作】JLCPCBのパーツ実装サービスPCBAを試してみました!自作基板の製造からパーツ実装までをおまかせ発注

【自作基板 / 電子工作】JLCPCBのパーツ実装サービスPCBAを試してみました!自作基板の製造からパーツ実装までをおまかせ発注  【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その①[ケース・基板設計]

【電子工作 / PCB】100均で売ってそうなミニゲーム機を自作しよう!ATtiny85で動かすミニゲーム機TinyConsoleの製作その①[ケース・基板設計]  【自作キーボード】オープンソースで公開されている自作キーボード『Disorder30』を作ってみました!

【自作キーボード】オープンソースで公開されている自作キーボード『Disorder30』を作ってみました!  【JLC3DP】JLC3DPの素材を比較!小さなモデルでマテリアルサンプルを作っておくと発注の際に便利です!

【JLC3DP】JLC3DPの素材を比較!小さなモデルでマテリアルサンプルを作っておくと発注の際に便利です!  【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました

【自作基板 / 電子工作】リポバッテリー用ブレッドボード電源モジュール基板V1.1の製作!逆接続保護を追加しました  【電子工作 / 自作基板】4ポートのハブ機能が付いたUSB電源保護ボード『4Port USB Power Toggle』の製作!

【電子工作 / 自作基板】4ポートのハブ機能が付いたUSB電源保護ボード『4Port USB Power Toggle』の製作!  【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消

【JLCPCB】2ピンパーツ用ピッチ変換基板の製作!リード部品の接触不良を解消

コメントを残す