- ATtiny85で動かすミニゲーム機TinyConsoleの製作その① [ケース・基板設計]

- ATtiny85で動かすミニゲーム機TinyConsoleの製作その② [基板実装・ゲームデータの書き込み]

- ATtiny85で動かすミニゲーム機TinyConsoleの製作その③ [修正ケースが来ました]

100均で売ってそうなミニゲーム機を自作することは出来るのか・・・?

そんな漠然としたイメージから開始した電子工作での遊び(一応プロジェクト)なんですが、無事に成功し可愛いミニゲーム機を作ることが出来ました!

電子工作的には非常に面白い試みで、得るものも多かったプロジェクトだったと思います。

この投稿をInstagramで見る

このサイズのものを製作しようと考えると基板設計もそうなのですが、今回はそれよりケースのCADモデル作成の方が大変だったように感じます。

想定するサイズ感(100均で売られているような片手に収まるミニサイズ)で製作しようと考えると、そこから逆算してケースサイズや形状を考えそれに収まる基板や回路構成を考える必要があります。

限られたスペースに電子パーツを収めることや基板と干渉しないようにケースの形状を作り込んでいく作業は結構大変でした。

前回製作したケースでは基板との干渉部分があり完全に閉じることが出来ませんでしたが、データを修正し再度発注したものが届き無事完成させることが出来たので見ていきたいと思います。

目次

【TinyJoypad】ATtiny85で動かすミニゲーム機TinyConsoleの製作

設計した基板とケースが届き仮組みをした段階では綺麗に収まっていたので安心してパーツの実装を行ったのですが・・・

パーツ実装後の基板ではケースと干渉する部分が発生して完全に閉じることが出来ませんでした!

ここまでが前回の話となります。

基板とケースに干渉部分が発生した原因

パーツの実装、そして動作確認までは特に問題なくスムーズに進んだのですが・・・

ケース設計の段階で3D CADソフトを使い干渉等は何度も確認し、そして自宅の3Dプリンタでの試作でも問題なかったのでJLC3DPにケースも発注したのですが、試作の段階では分からない干渉部分がありました。

基板には電源スイッチやプログラム書き込み用のピンヘッダーなどいくつかスルーホールパーツを使っています。

スルーホールパーツなので実装面の反対側にリード線の出っ張りができるわけですが、その部分がケースと干渉しないようにケース側の処理はしていました。

・・・が、実際にパーツを実装した基板をケースに入れてみると表面実装パーツのはんだ固定されたパッド部分が干渉していました。

こういった部分にはんだの膨らみができるということです!

基板表面に表面実装タイプの操作スイッチをいくつか使っているのですが、このパッド部分に盛られたはんだの山がケースと若干干渉してしまうというものでした。

これはCAD上では確認することができず、また3Dプリンタでの試作品でも当然はんだの山が出来るところまで作り込んではいないので確認出来なかった部分ではありますが・・・完全に詰めが甘かったという感じですね。

データを修正し再発注することにしました。

このような小さなモデルの設計では、各所余裕を持った寸法を取ることが出来ないのでほんと難しくなりますね!

今後のいい経験になりました!

データ修正後、再発注したものでは想定通り綺麗にケース内に収め閉じることができ、納得いくものが完成しました。

基板データの方は前回の記事でダウンロード出来るようにしていたので、今回データを修正し完成したケースデータの方もダウンロード出来るようにしておきます。

JLCPCB / JLC3DPにケースを発注する

電子工作的にはケースを取り付けず基板のみで遊ぶのもメカむき出しでカッコいいと思いますが・・・。

折角なのでケースデータ(トップケース・ボトムケース)の方も以下からダウンロード出来るようにしておきます。

興味がある方は続きを見て頂ければと思います。

前回の記事でも書いたのですが、もともとこのケースデータはJLC3DP(JLCPCBの3Dプリントサービスです)で製作することを前提でCADモデリングしています。

3Dプリンタで光造形機をお持ちなら綺麗に出力できるかとは思いますが、FDM機だとサポートやオーバーハングなど綺麗に出力させるのは難しくなると思います。

また壁厚による強度を確保するのも難しいかもしれません。

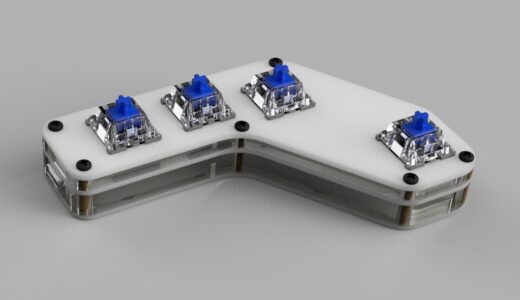

今回製作したケースはトップ・ボトムの2構成で作っています。

JLC3DPだと5ドルほどと非常に安価で製作する事が出来ます。

下写真のような綺麗なケースとして仕上げる事が出来るのでオススメです!

マテリアル(材料)やカラーを変え数パターン製作してみました。

設計段階ではスケルトンケースとして仕上げる予定でした。

JLC3DPでは透明レジン[8001Resin]を選択すれば作ることが出来ます。

JLC3DPではレジンのスプレー塗装サービスが開始されたので、カラーケースも数パターン作ってみました。

個人的にはスプレー塗装したトップケースと透明レジンで作ったボトムケースという組み合わせがお好みです!

JLC3DPの3Dプリントパーツの発注は非常に簡単です。

上記モデルデータ(STLファイル)をサイトにアップロード後、マテリアルを選択するだけです。

透明ケースで作る場合は[8001 Resin]を選択します。

またスプレー塗装は[LEDO6060 Resin]から[表面仕上げ]に[スプレー塗装]を選択し、お好みのカラーを選択するだけです。

ちなみに本記事の写真のものは[光沢]タイプでカラーを選択しています。

JLC3DPの基本的な3Dプリントパーツの発注方法はこちらの記事でまとめています。

あわせて見て頂ければと思います。

トップケースをスプレー塗装、ボトムケースを透明レジンという組み合わせで作ると約5.5ドル、配送方法にOCS NEPを選択するとトータル約7.5ドルほどでケース一式を作ることが出来ます。

非常にお安いですね!

パーツ実装の注意点

基板のパーツ実装に関しては前回の記事でも書いたのですが、ケースが小さく各所余裕を持った寸法を取ることが出来なかったので実装の注意点をいくつか書いておきます。

OLED(ディスプレイ)の取り付けはピンヘッダーのハウジングを取り外し基板に真っ直ぐなるように固定して下さい!

手はんだでの実装となる部分なので、このようにケースに一度収納してからはんだ付けするといいかと思います。

また操作スイッチの取り付けも同様となります。

表面実装タイプのスイッチを使っているのでリフローで実装出来ればセルフアライメントで正規の位置に固定することは簡単なんですが、基板裏面が主要パーツが乗ったメインとなりスイッチを取り付ける基板表面は手はんだでの実装になるかと思います。

そのため、手はんだで取り付ける際に取り付け位置がフットプリントの枠内からズレるとケースに収まらなくなります。

片側のパッドをはんだ付けして仮固定し、5つ全てのスイッチを仮固定してケースに収まることを確認してから本固定という流れでやると上手くいくと思います。

ケースの固定にはM2×10mmビスが3本必要となります。

また、ストラップホールを開けているのでお好みで付けてみるのもいいかと思います。

最後に!

100均で売ってそうなミニゲーム機を自作してみたい・・・

これは電子工作や基板設計、また3D CADモデルの作成といったこれまで趣味でやってきたことを使っての挑戦的な部分もあったのですが、なんとか無事に完成させることが出来ました!

この投稿をInstagramで見る

自宅の3Dプリンタでは綺麗に造形することが難しいサイズ&形状のケースも、JLC3DPを利用することにより綺麗に製作することができ最終的な完成品としては非常に満足出来るものになりました。

今回も得るものが多く、楽しい製作でした!

- ATtiny85で動かすミニゲーム機TinyConsoleの製作その① [ケース・基板設計]

- ATtiny85で動かすミニゲーム機TinyConsoleの製作その② [基板実装・ゲームデータの書き込み]

- ATtiny85で動かすミニゲーム機TinyConsoleの製作その③ [修正ケースが来ました]

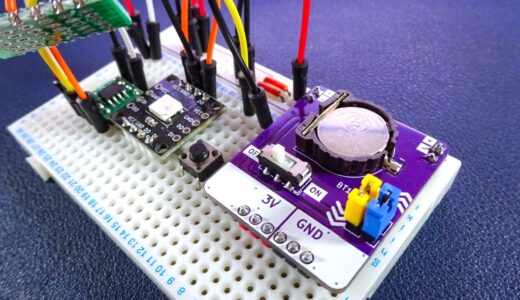

【電子工作 / PCB】ボタン電池CR1220用ブレッドボード電源モジュール基板の製作!

【電子工作 / PCB】ボタン電池CR1220用ブレッドボード電源モジュール基板の製作!  【電子工作 / JLC3DP】JLCPCBの3Dプリントサービスを試す。透明レジンでPCBのパネルを製作してみました!

【電子工作 / JLC3DP】JLCPCBの3Dプリントサービスを試す。透明レジンでPCBのパネルを製作してみました!  【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!

【電子工作 / PCB】初めての自作キーパッド『4KeyPad』の製作!  【電子工作 / PCB】RGB LEDを内蔵したキーホルダー型メカニカルキーテスター(Cherry MX互換)の製作①

【電子工作 / PCB】RGB LEDを内蔵したキーホルダー型メカニカルキーテスター(Cherry MX互換)の製作①  【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について

【JLCPCB】標準設計の基板発注でビアサイズによる思わぬ追加料金の発生を回避する!ビアサイズ(ビア径やホールサイズ)による追加料金について  【電子工作 / PCB】シンプルな自作キーパッドの製作を考えています!

【電子工作 / PCB】シンプルな自作キーパッドの製作を考えています!  【電子工作 / 自作基板】静電容量式タッチキー搭載の自作マクロパッド『PockeTouch』の製作!

【電子工作 / 自作基板】静電容量式タッチキー搭載の自作マクロパッド『PockeTouch』の製作!  JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!

JLCPCBのパーツ実装サービス『エコノミックPCBA』と『標準PCBA』について!  【電子工作】ESP8266(WeMos D1 Mini)で動かすオープンソースの携帯ゲーム機『ESPboy』が面白い!

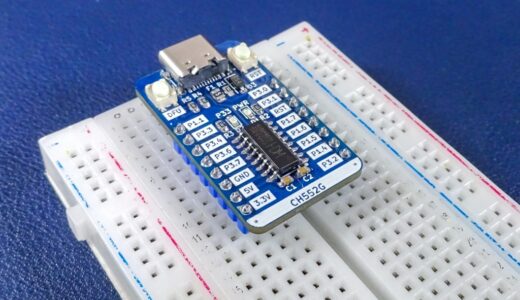

【電子工作】ESP8266(WeMos D1 Mini)で動かすオープンソースの携帯ゲーム機『ESPboy』が面白い!  【電子工作 / PCB】自作CH552G開発ボードの製作!

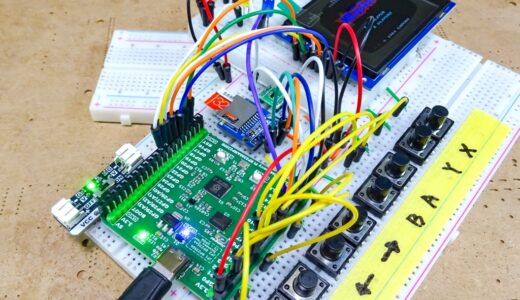

【電子工作 / PCB】自作CH552G開発ボードの製作!  【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]

【自作基板 / 電子工作】RP2350を使った初めての基板設計。最小構成で組むRP2350A/RP2354Aブレークアウトボードの製作![その② パーツ実装・動作テスト]  【電子工作/PCB】ESP-01(ESP8266)のプログラム(スケッチ)書き込みボードを作ってみました!

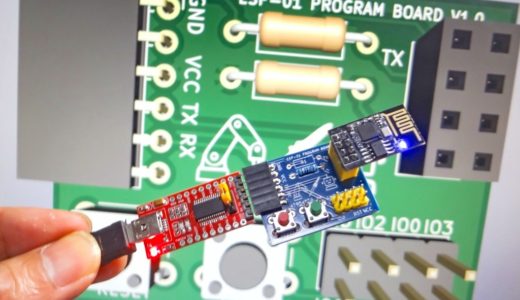

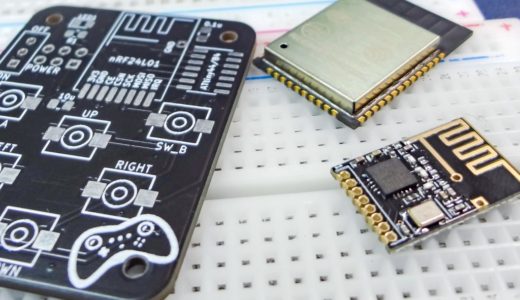

【電子工作/PCB】ESP-01(ESP8266)のプログラム(スケッチ)書き込みボードを作ってみました!  【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!

【電子工作】KiCadでキャスタレーションホール(端面スルーホール)を作る!  【PCB / 自作基板】好きな方向に連結できるWS2812B LEDブレークアウトボード(ピッチ変換基板)の製作!

【PCB / 自作基板】好きな方向に連結できるWS2812B LEDブレークアウトボード(ピッチ変換基板)の製作!  【電子工作】『Miniware MHP30』で大きな基板のリフローに対応出来るように治具基板を作ってみました!

【電子工作】『Miniware MHP30』で大きな基板のリフローに対応出来るように治具基板を作ってみました!

コメントを残す